基于轴承特性的RV减速器精密装配技术

2022-06-08王东峰张振强李文超尹延经徐振宇

王东峰,张振强,李文超,尹延经,徐振宇

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3. 高性能轴承数字化设计国家国际科技合作基地,河南 洛阳 471039)

RV(Rotary-Vector)减速器因体积小,抗冲击能力强,扭矩大,定位精度高,振动小,减速比大等优点广泛应用于工业机器人、机床、医疗检测设备、卫星接收系统等领域[1-5]。与常用的机器人谐波传动相比,RV减速器疲劳强度高,刚性好,寿命长,回差精度稳定,有逐渐替代谐波减速器的趋势。随着机械行业的迅速发展,对RV减速器及所用轴承的性能提出了更高要求,国内关于RV减速器专用轴承应用技术的研究较少。鉴于此,基于轴承的结构、应用特性等对RV减速器整体装配技术进行分析。

1 RV减速器及专用轴承介绍

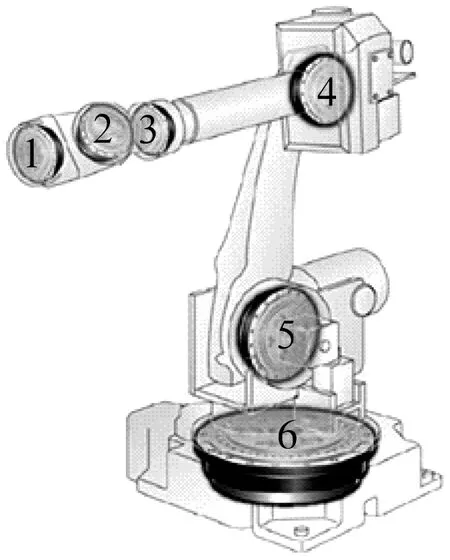

工业机器人减速器分布如图1所示,一台工业机器人一般装有3台以上RV减速器,小臂及夹取部位多为谐波减速器。在工作过程中工业机器人工位不断变化,RV减速器不仅受到外部作用力,还要承受机械手臂的重力,故需有较强的轴、径向承载能力,以及良好的抗倾覆力矩性能。

图1 工业机器人减速器分布示意图

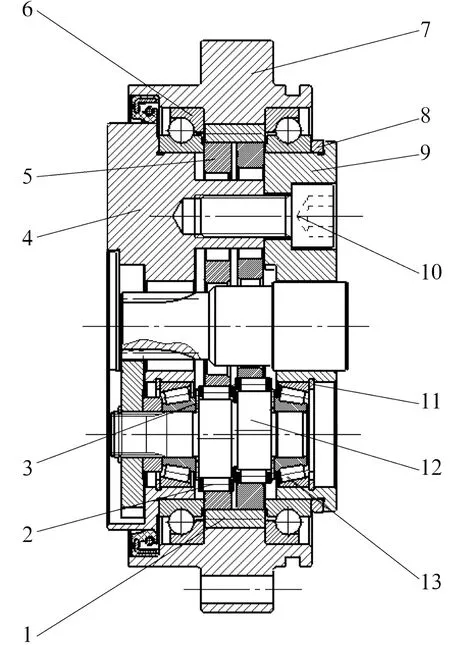

经典RV减速器结构来自于日本帝人公司(NABTESCO)RV-E,RV-C系列,是一种新型二级封闭式、少齿差行星传动机构,传动精度高,回差小,传动比范围大,体积小,质量轻,承载能力强,主要由针齿壳、行星架、曲柄轴、轴承、摆线轮、针齿等组成,如图2所示。

1—针齿; 2—圆柱滚子保持架组件;3—轴用挡圈;4—左行星架; 5—摆线轮; 6—主轴承; 7—针齿壳; 8—垫片; 9—右行星架; 10—螺钉; 11—孔用弹性挡圈; 12—曲柄轴; 13—圆锥滚子轴承。

力矩刚性(单位角度所需的负载力矩值)是RV减速器的重要指标,RV-E型减速器受力如图3所示,力矩刚性可表示为

图3 RV-E减速器受力示意图

(1)

式中:θ为输出轴倾斜角度;w1为径向载荷;w2为轴向偏心载荷;l1为减速器质心到径向载荷w1作用点的距离;l2为减速器轴心到轴向载荷w2作用点的距离。

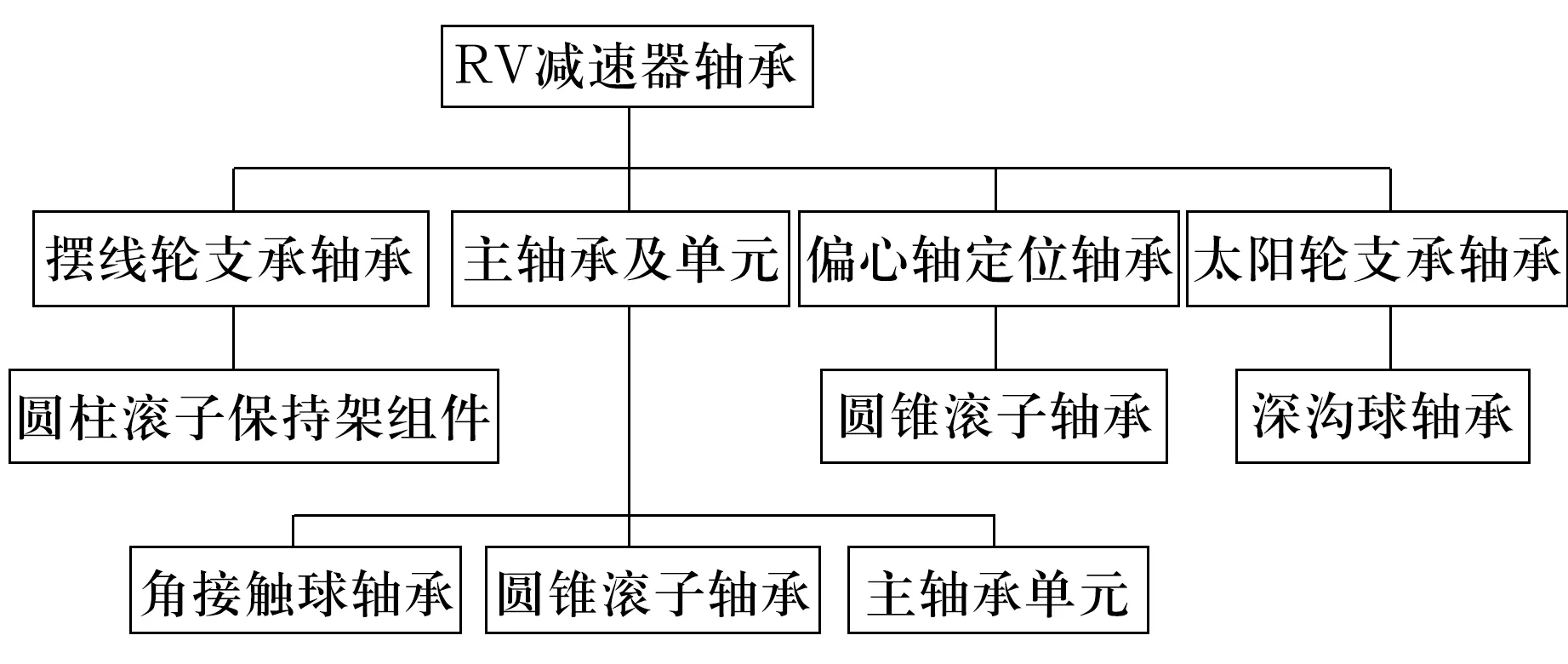

根据二级封闭式RV减速器结构划分,RV减速器轴承主要包括主轴承、摆线轮支承轴承、偏心轴定位轴承及太阳轮支承轴承[6],如图4所示。1台RV减速器一般需要9~15套轴承。

图4 RV减速器轴承的分类

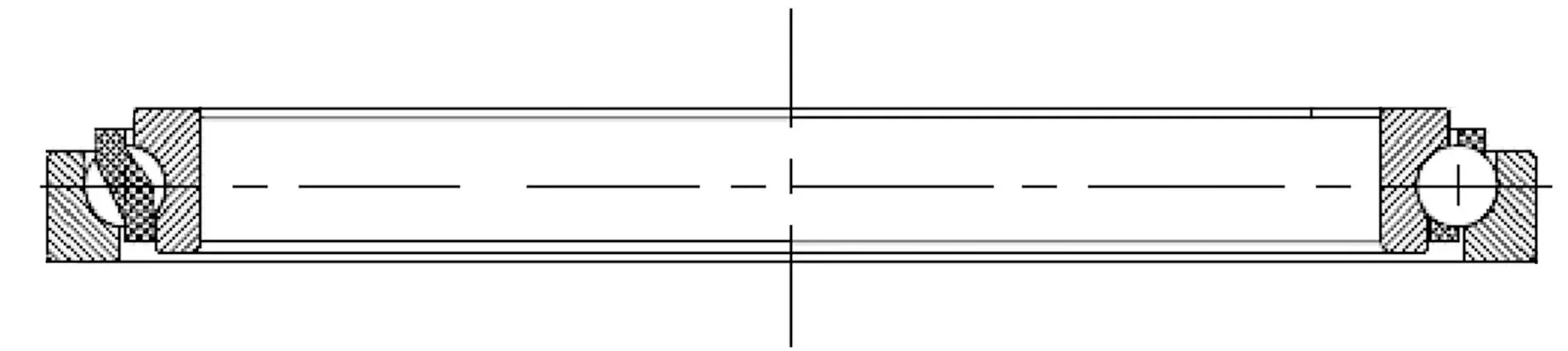

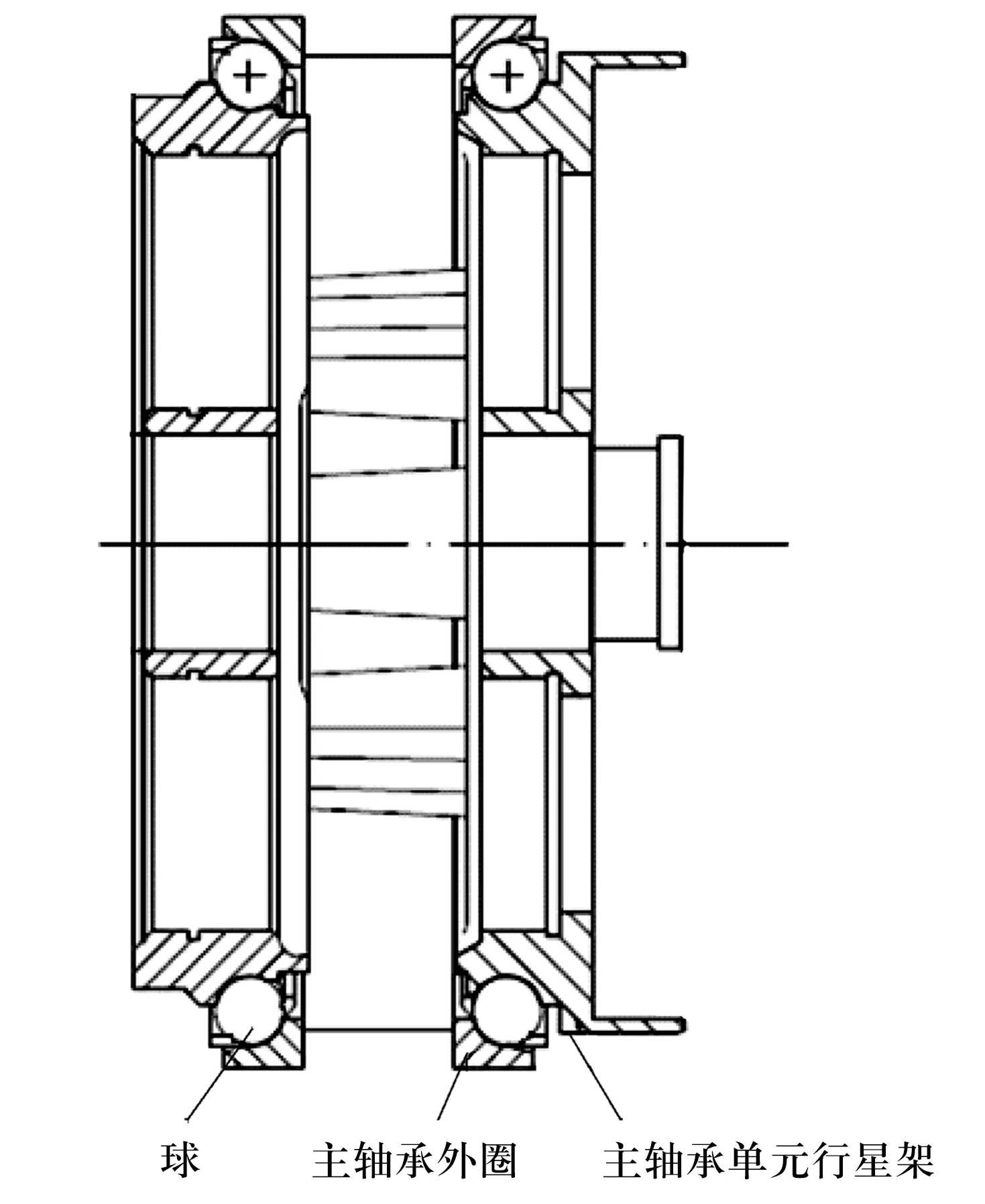

经典RV减速器用主轴承一般为接触角40°的薄壁推力角接触球轴承,成对使用(图2),承载能力强,刚性好,运转平稳,几乎承受了RV减速器的全部外载荷,是主要的定位轴承,其结构如图5所示。主轴承受力复杂,工作过程中承受径向力、轴向力以及倾覆力矩,且载荷不断变化,偶尔也会受冲击载荷。

图5 RV减速器主轴承结构

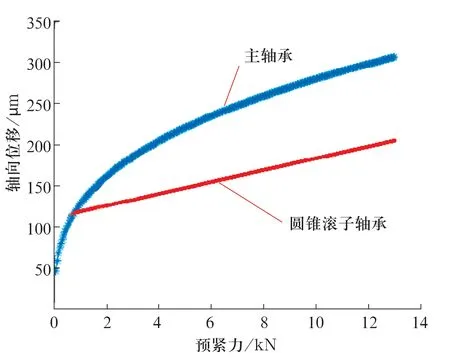

为使机器人结构紧凑,RV减速器主轴承有单元一体化的发展趋势,特别是用于轻型工业机器人的RV减速器,如RV-20E系列,其主轴承单元如图6所示,内圈沟道直接加工在行星架主轴上。

图6 RV减速器主轴承单元

摆线轮支承轴承安装在曲柄轴与摆线轮连接部位(图2),为非定位轴承,多数选用M型金属保持架和圆柱滚子保持架组件(图7)。RV-80E 型减速器3根曲柄轴上分别有2套圆柱滚子保持架组件,主要起支承并带动摆线轮转动的作用,摆线轮传递的扭矩对圆柱滚子保持架组件的受力影响较大。由于摆线轮在各个啮合位置载荷不断变化,其支承轴承受力复杂[7]。

图7 摆线轮支承轴承

曲柄轴(偏心轴)两端为两套圆锥滚子轴承,主要起定位作用(图2)。减速器在传递扭矩时,圆柱滚子保持架组件受到极大的作用力,这些力会通过曲柄轴传递到圆锥滚子轴承上,同时为保证曲柄轴不发生轴向窜动,也承受一定的轴向力,该类轴承为交叉定位轴承。曲柄轴定位轴承多选用小尺寸薄壁圆锥滚子轴承(图8),多为非标结构。

图8 薄壁圆锥滚子轴承

2 RV减速器序列装配技术

RV减速器结构复杂,以 RV-80E型减速器为例,其零件接近 120 个,影响其装配精度的因素繁多[8],宜选用修配装配法。

2.1 装配尺寸链分析及确定

RV减速器结构复杂,组成零件较多,存在复杂的装配尺寸链。对于轴承,既要保证主轴承的安装定位精度,也要保证偏心轴支承轴承的交叉定位精度,因此,可从主轴承装配尺寸链1和偏心轴支承轴承装配尺寸链2进行分析。

2.1.1 确定封闭环

确定封闭环及其精度范围是尺寸链分析的重点,也是RV减速器装配的关键和技术难点。RV减速器需要有较好的力矩刚性,并要求寿命长及运转平稳,需对RV减速器主轴承和偏心轴支承轴承施加一定的预紧力,即装配轴承时需要合适的预紧量(在预载荷作用下成对使用的2套轴承轴向位移之和),该预紧量通过其他尺寸链保证。预紧量即为主轴承和偏心轴支承轴承装配尺寸链的封闭环,分别设为H0,h0。

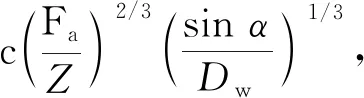

预载荷作用下角接触球轴承的轴向位移为[9]

δa=(Ri+Re-Dw)(sinα-sinα0)+

(2)

式中:Ri,Re分别为内、外圈沟曲率半径;Dw为球直径; α0,α分别为轴承初始接触角和实际接触角;c为与接触区尺寸有关的系数;Fa 为预紧力;Z为球数。

预载荷作用下圆锥滚子轴承的轴向位移为[10]

式中:Lwe为滚子有效长度。

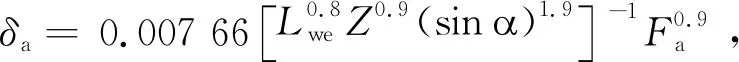

圆锥滚子轴承消除轴向游隙后,随轴向力增大其刚性不变,在预紧力范围内其位移比主轴承小,如图9所示。以RV-80E型减速器为例,经计算圆锥滚子轴承预紧力为2~3 kN,轴向位移为180 μm,主轴承预紧力为4~5 kN,轴向位移为250 μm。圆锥滚子轴承的封闭环偏差比主轴承严格,在装配时需根据实际工况精确计算。

图9 轴承轴向位移随预紧力的变化曲线

2.1.2 建立尺寸链

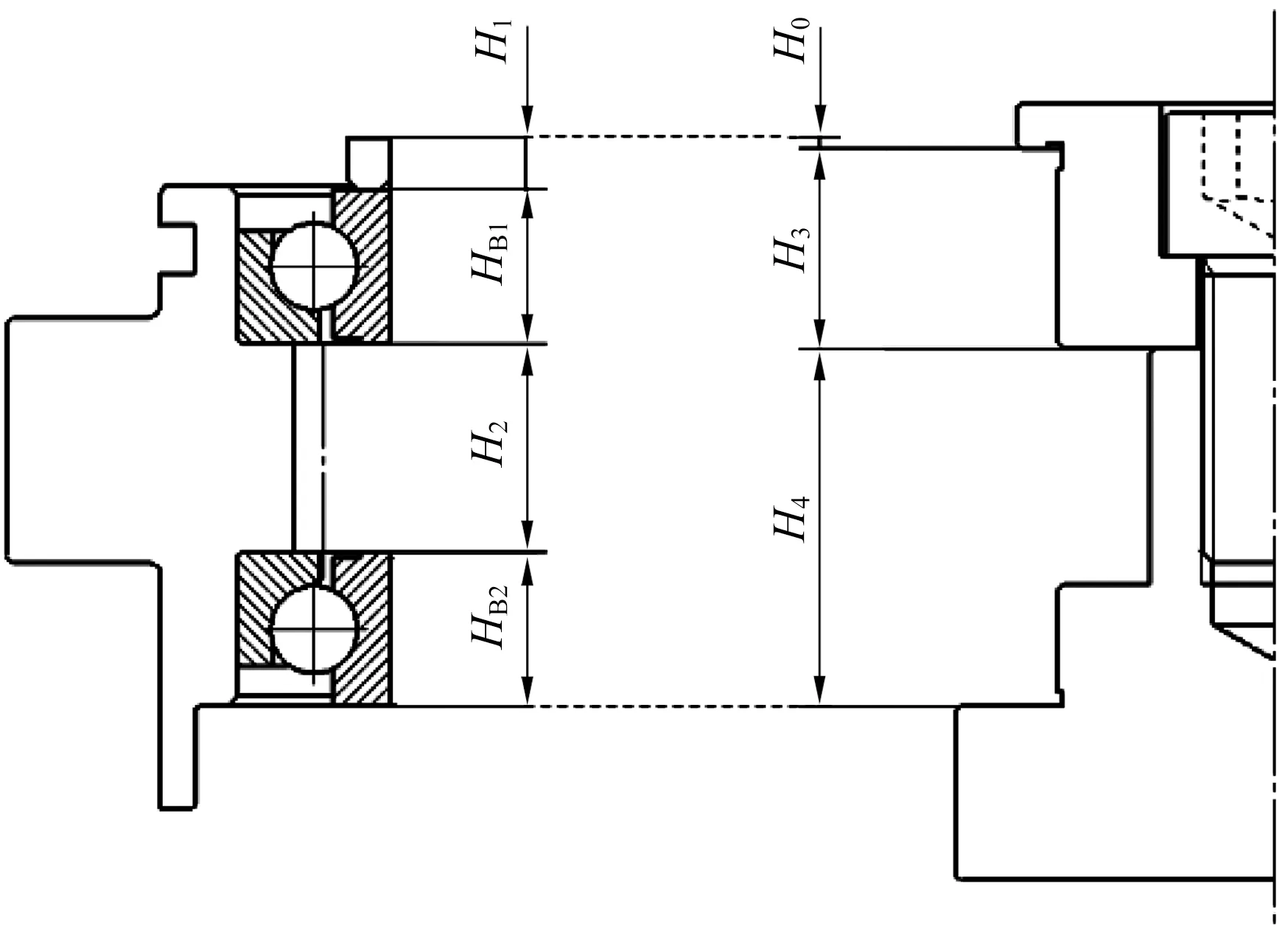

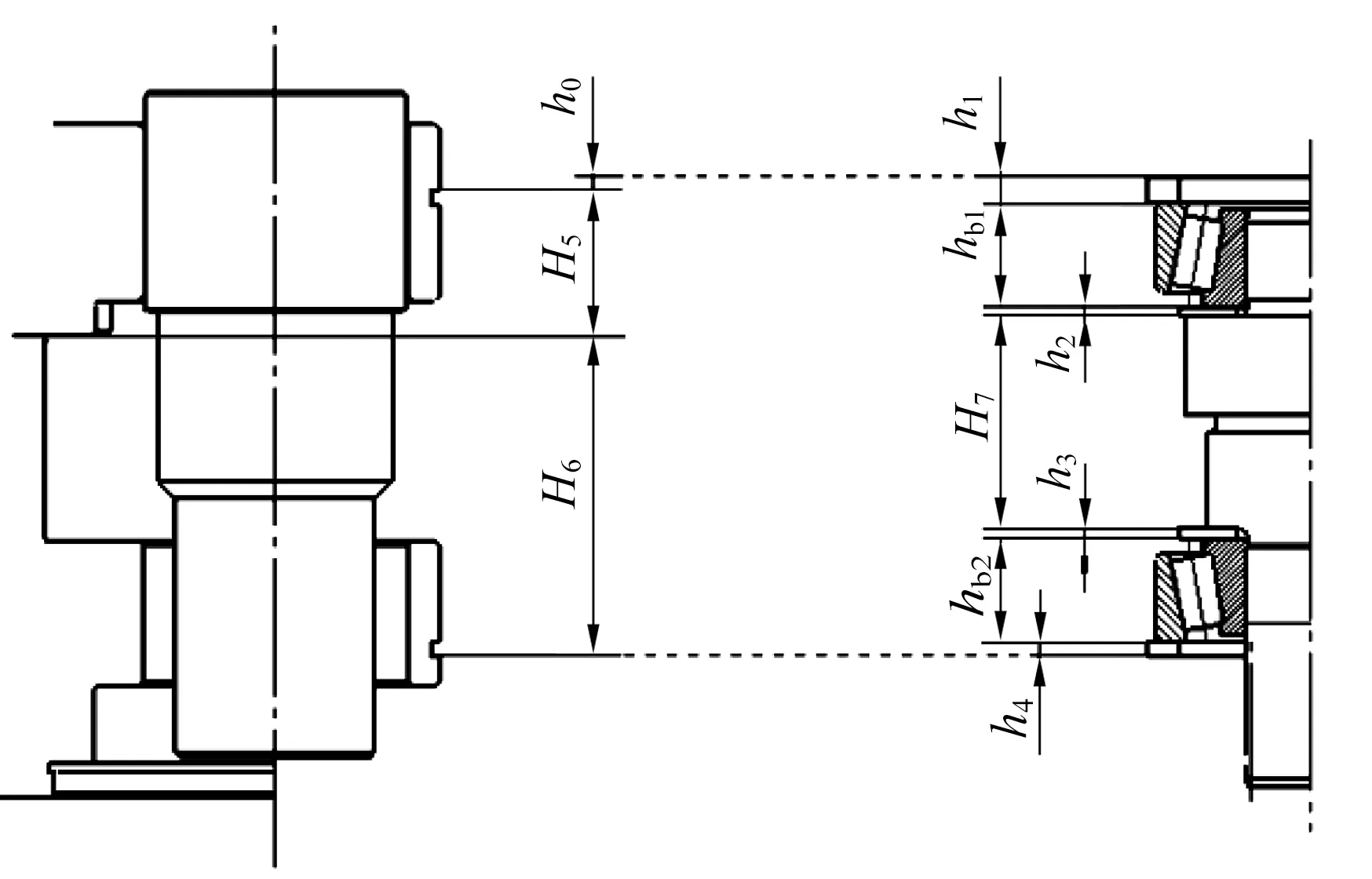

尺寸链1如图10所示,图中:H0为压入量,HB1,HB2为2套主轴承宽度,H1为垫片厚,H2为针齿壳挡肩厚,H3,H4为与行星架相关的尺寸。尺寸链2如图11所示,图中:h0为压入量,H7为曲轴部分高,h2,h3为轴向垫片厚度,hb1,hb2为圆锥滚子轴承宽度,h1,h4为与孔用弹性挡圈相关的尺寸,H5,H6为与行星架相关的尺寸。H3,H4,H5,H6可通过拧紧螺钉紧固两行星架确定,不重点讨论。

图10 尺寸链1示意图

图11 尺寸链2示意图

2.1.3 确定修磨环及精度

轴承、孔用弹性挡圈均为标准件,一般不允许修磨,垫片比行星架修磨容易,尺寸链1以垫片厚度H1为修磨环,可表示为

H0=H1+H2+HB1+HB2-H3-H4。

(4)

尺寸链2以轴向垫片厚度h2为修磨环,一般选择与其他部件不连接的一端,可表示为

h0=h1+h2+h3+h4+H7+hb1+hb2-

H6-H5。

(5)

装配前先测量非闭环部分尺寸,再通过尺寸链计算修磨环尺寸精度,通过修磨实现精确装配。

2.2 装配序列分析

复杂结构产品装配并不是单个零件逐次累加完成,一般以组件和部件为单位完成装配[11]。

2.2.1 子装配体及聚族零件的划分

复杂结构产品装配时通常将整体装配分成子装配体(多个零件以某个零件为基准装配的零部件单元)、聚族零件(具有相同结构和装配特征的零件,空间位置聚集在一起,彼此之间具有相对密切的连接关系,由装配工艺要求决定作为一个组进行装配[12])及单个零件再装配。

以RV-80E型减速器装配为例,可以将3根曲柄轴、6 套圆锥滚子轴承、摆线轮、6 个轴用挡圈、6套圆柱滚子保持架组件作为子装配体 SA1,如图12所示。同理,左行星架、3个孔用弹性挡圈、左主轴承作为子装配体 SA2;右行星架、3个孔用弹性挡圈、垫片、右主轴承作为子装配体 SA3。3个螺钉作为聚族零件J1,若干个针齿作为聚族零件J2。

1—曲柄轴;2—圆锥滚子轴承; 3—摆线轮;4—圆柱滚子保持架组件;5—轴用挡圈。

通过上述划分,整个装配体变为SA1,SA2,SA3,J1,J2和针齿壳,装配零件种类减少到6种,提高了装配效率。

2.2.2 装配序列分析

子装配体自身的装配关系不会对其他子装配体和整体装配造成影响,其装配序列可以独立于整机装配单独划分。RV减速器3个子装配体装配序列如下:

1)SA1装配序列为曲柄轴→圆柱滚子保持架组件→摆线轮→轴用挡圈→圆锥滚子轴承;

2)SA2装配序列为左行星架→孔用弹性挡圈→左主轴承;

3)SA3装配序列为右行星架→孔用弹性挡圈→垫片→右主轴承。

根据实际装配经验,RV减速器装配序列为SA2→针齿壳→J2→SA1→SA3→J1[10]。

2.3 配合要求

RV减速器主轴承属于低速、重载、薄壁轴承,几乎承受了RV减速器全部外载荷,因承受较大的轴向载荷外圈在径向会发生膨胀,膨胀量约为0.01~0.02 mm[14],则该轴承安装时外圈与针齿壳的间隙量应不小于0.01 mm。其他减速器主轴承与针齿壳的间隙量也要根据实际工况确定。

同时,RV 减速器主轴承安装时对轴承座与轴的同轴度要求较为严格,特别是对 RV 减速器行星轴,经验表明同轴度应不大于 0.01 mm,否则施加预紧力后RV 减速器会出现自锁[15]。

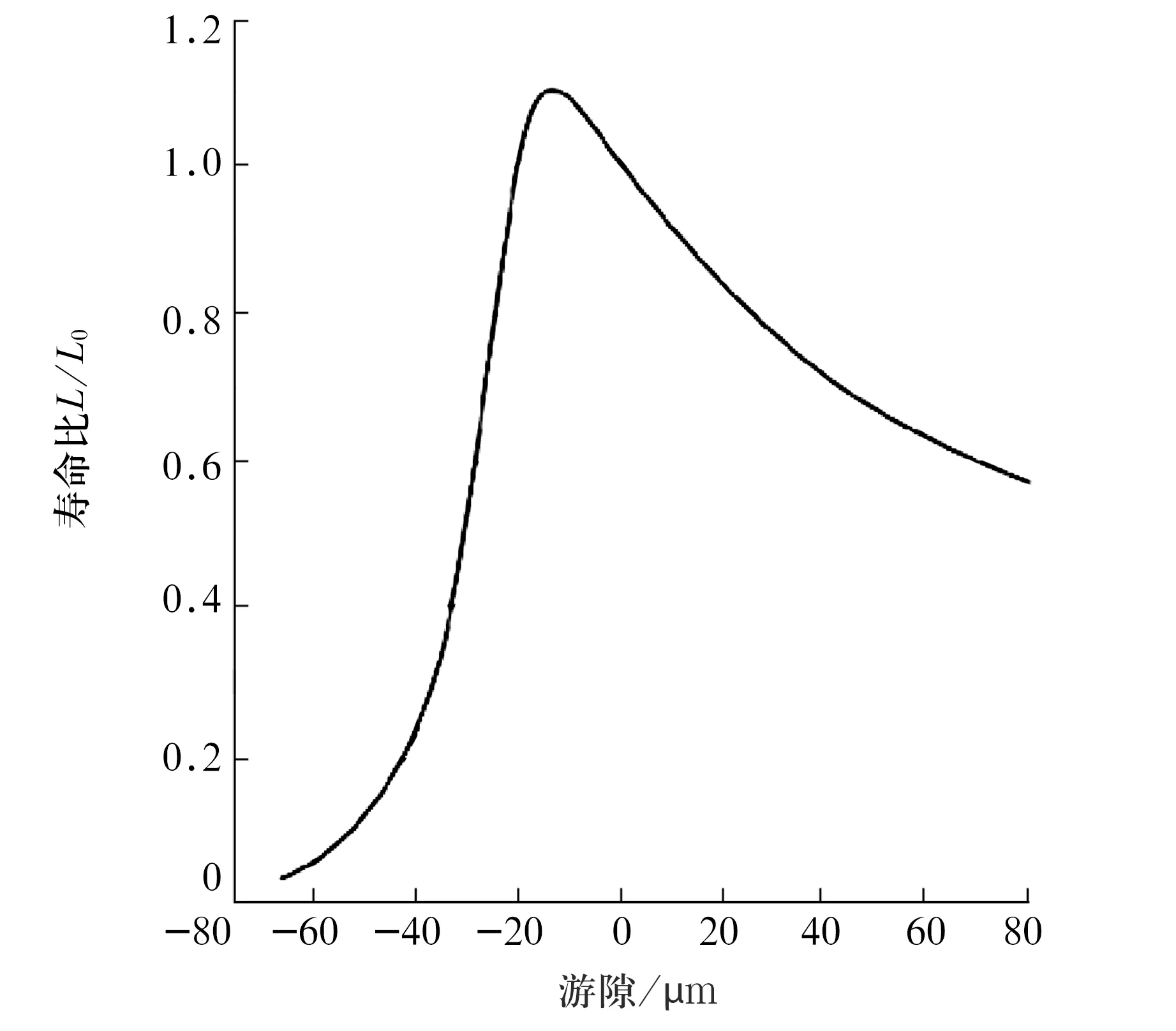

滚针轴承接触面积小,油膜压力大,弹性变形大,工业机器人RV减速器摆线轮用圆柱滚子保持架组件是RV减速器的主要承载件之一,通常要求其在0.7 GPa的赫兹接触压力下工作。该类轴承的配合过盈量决定了承载滚子数,进而影响其使用寿命。以RV-80E 型减速器为例,在正常工况下圆柱滚子保持架组件游隙与寿命比的关系如图13所示(L为轴承实际寿命,L0为游隙为0时的轴承寿命),游隙值为-5 μm时,圆柱滚子保持架组件寿命最长。考虑减速器的运转灵活性、平稳性,游隙值取-2~0 μm,即过盈量为0~2 μm。

图13 圆柱滚子保持架组件游隙与寿命的关系

其他轴承的配合要求可参照常规轴承。

3 注意事项

3.1 主轴承最佳预紧

RV减速器用主轴承受力复杂,施加合适的预紧力可保证RV减速器的刚度、寿命及运转平稳性。由受力模型和试验研究可知,随预紧力增大,主轴承角刚度不断增大,寿命先增大后减小。根据经验主轴承预紧力一般为其额定载荷的20%~30%。在装配过程中轴承预紧力可通过选配垫片尺寸调节[14]。

3.2 圆柱滚子保持架组件轴向窜动量的检测

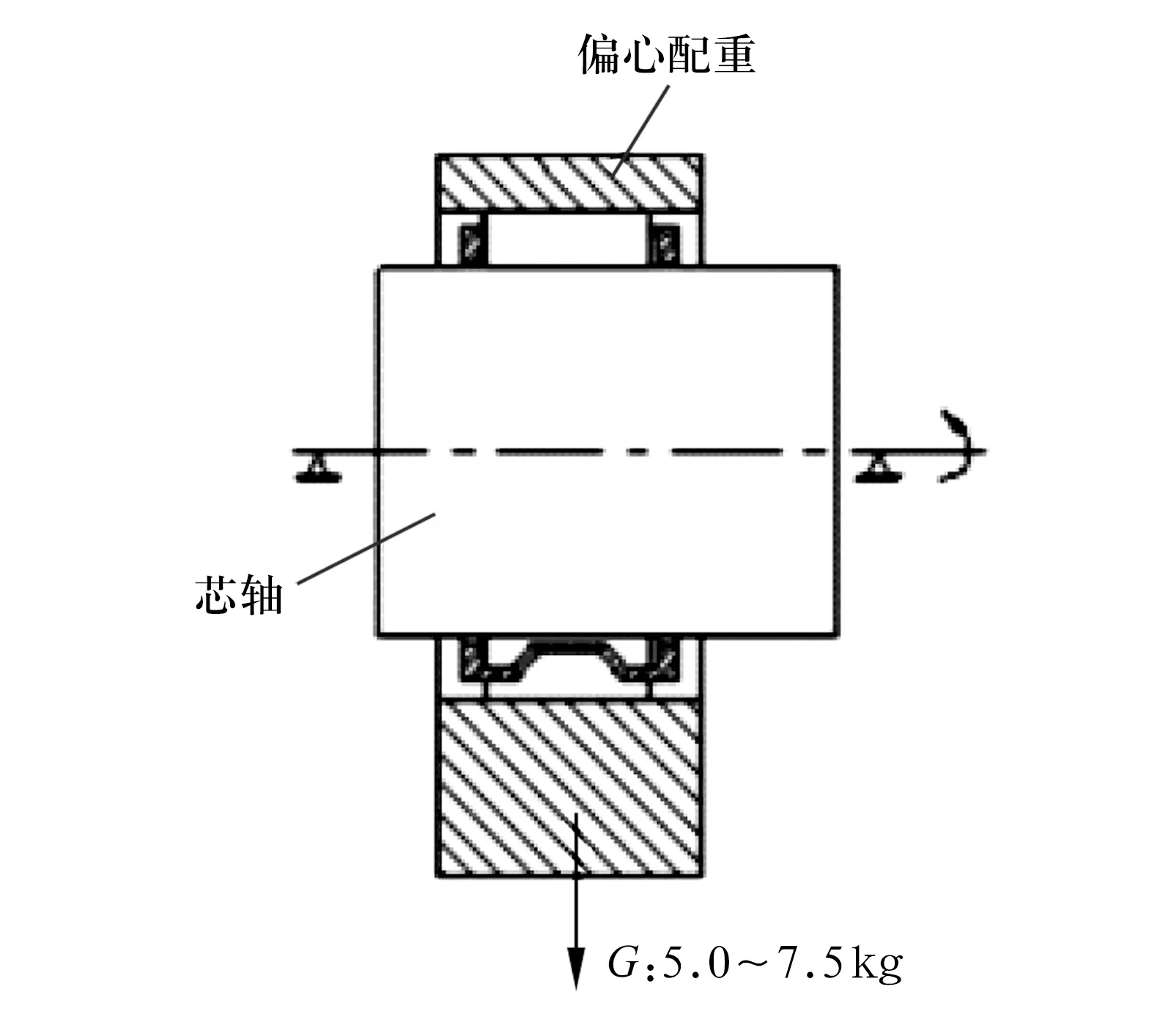

RV减速器摆线轮用圆柱滚子保持架组件轴向窜动可能会导致RV减速器卡死,轴向窜动的原因为滚子锥度较大或保持架兜孔尺寸精度较低,如方形兜孔趋于菱形。该类轴承安装前需精确测量其轴向窜动量,测量原理如图14所示,若滚子圆柱度较大,旋转芯轴时会产生较大的轴向分力,圆柱滚子保持架组件轴向窜动较大。检测时,芯轴顺时针和逆时针各转30圈,偏心配重块相对圆柱滚子保持架组件的轴向偏移量不超过组件宽度的1/10 ,则轴向窜动量满足要求;但该方法是否正确,并没有得到验证,在此仅供参考。

图14 圆柱滚子保持架组件轴向窜动量测量原理图

4 结束语

介绍了经典结构的RV减速器及其专用轴承类型,基于轴承的结构类型、应用特性分析了RV减速器的精密装配技术。RV减速器装配尺寸链需分成主轴承和圆锥滚子轴承2个尺寸链分析,轴承类型不同,其封闭环的偏差范围不同。装配时,主轴承应重点关注外圈与针齿壳的间隙,圆柱滚子保持架组件应重点关注其安装过盈量。复杂结构的装配体逐级分成不同的子装配体和聚族零件并按合理的序列装配,可显著提升装配效率,保证装配精度。