深部高应力软岩巷道支护技术研究

2022-06-08蔡猛,甄菲

蔡 猛,甄 菲

(北京奥信化工科技发展有限责任公司,北京 100040)

0 引言

煤炭是中国现阶段的主要能源,在我国一次能源结构中占据约60%,我国东部地区主力生产矿井已进入中后期,主体开采深度已超800 m[1],个别煤矿达最大开采深度1501 m[2]。在煤矿安全生产事故中,顶板事故是造成人员伤亡的最主要的事故类型之一[3]。随着开采深度不断加深,越来越多巷道支护问题突显出来。这些巷道往往呈现出裂隙高度发育、松软破裂、剧烈变形、围岩破坏深度大、冒顶、片帮和底鼓等严重问题,不仅限制矿井高效生产的效益,甚至引发许多矿井灾害的发生[4-5]。侯朝炯教授在深入钻研井巷锚杆锚固技术和理论后,提出了围岩强度强化理论[6-7]。杨双锁提出了波动性平衡理论,该理论覆盖了围岩-支护结构互相作用整个过程[8-9]。康红普经过对锚杆支护机理研究,创立了高预应力、高强支护理论[10-14]。何满潮教授认为复合型变形力学机理是软岩变形和损坏的根本原因,提出了以转化复合型变形力学机理为单一变形力学机理的支护理论[15-17],马念杰教授团队认为深部软岩巷道变形剧烈情况下,应采用高延伸量的支护工具以持续提供高支护阻力,防止围岩冒顶[18-20]。基于上述问题及相应灾害防治理论,本文以河南Z煤矿为工程背景,重点研究深井高应力巷道围岩变形规律,探索适应深井高应力巷道开挖初期大变形的支护方案,以期为类似矿井支护提供参考。

1 巷道围岩变形规律研究

河南新乡Z煤矿在西盘区煤层下方开拓两条平行永久大巷,一条西胶带运输巷,一条底板瓦斯措施巷,11080工作面底板瓦斯措施巷与底板措施巷相连,巷道围岩条件如图1所示。三条巷道平均埋深约800 m,受原岩应力及采动应力作用,成巷初期变形速率快,变形量大,顶板迅速沉降、底板突鼓严重、巷帮收缩,巷道变形情况如图2所示。

图1 11080工作面底抽巷围岩垂直示意图

图2 巷道破坏图

为了研究巷道围岩变形规律,采用十字交叉法定期对11080工作面底板措施巷T165 m-T195 m 段的四个测站围岩变形量进行测量,测站间距10 m,并绘制了变形曲线图,如图3所示;采用双基点深部位移监测设备同步监测四个测站的帮部、肩部、顶部的2 m和6 m测点的位移量,位移观测统计数据见表1。

图3 不同测站变形曲线图

表1 不同部位不同深度位移观测统计表

由观测段1#、2#、3#、4#测站变形监测结果可以得出以下两项结论:

(1) 巷道在开挖2~4天内变形最剧烈,顶板沉降速度达到37 mm/d;4~8天变形较强,顶板沉降速度达到24 mm/d;8天后变形速率趋缓,开挖10~20天期间内均匀变形,顶板沉降速度约为15 mm/d,现场观测到顶部锚杆出现破断,巷道出现冒顶隐患,巷道变形整体呈现出“先快后慢,持续变形”的特征。

(2) 巷道开挖后20天内,不同部位0-2 m的浅部区域的变形占0-6 m围岩变形总量的76%~83%,巷道开挖12天后,2-6 m的围岩趋于稳定,因此可以认为巷道开挖后收敛变形绝大部分来自于浅部围岩变形。

2 巷道变形破坏机理研究

2.1 力学基础研究

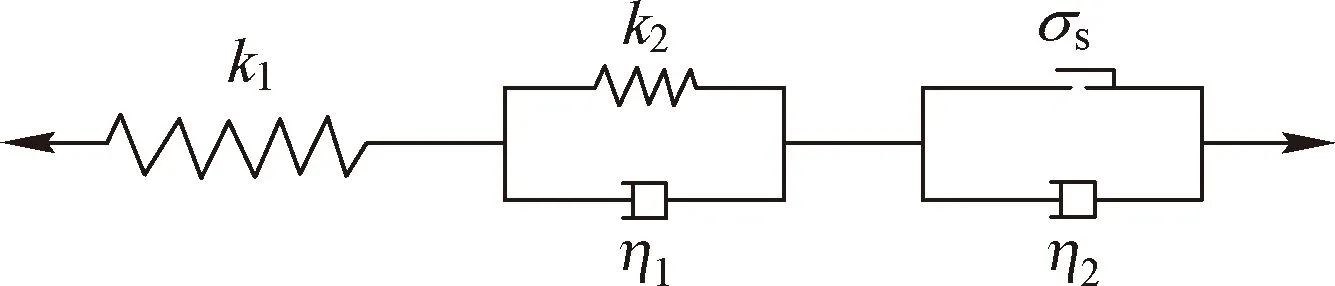

为了研究巷道变形机理,采用西原体力学模型,视软岩巷道问题为平面圆孔应变问题[18],考虑到围岩受载破坏失去基本结构后受载因素的复杂性,仅计算巷道围岩初期变形(巷道开挖20天内)围岩变形进行分析。假设原岩应力各向等压,即水平应力等于垂直应力,力学分析模型如图4所示,其中σ为岩石临界应力值,η为黏性系数,k为弹性系数。

图4 西原体弹-黏弹-黏塑性模型

当σ<σs时,摩擦片模型是刚性体,其流变特征呈现出蠕变和松弛性质;当σ≥σs时,其特性与伯格思模型相仿,区别在于模型中的应力除去克服摩擦阻力的应力σs,可在伯格思体流变方程中采用σ-σs代替σ得到西原体的流变方程。

2.2 力学分析及结果

(1) 围岩本构方程:

(1)

(2)

式中,ε为围岩变形量。

(2) 围岩蠕变方程:

(3)

(4)

(3) 围岩变形速率方程

蠕变方程对时间t求导,可得出变形速率:

(5)

(6)

式(5)和式(6)的区别在于为了常数(σ0-σs)/η2,该常数物理含义为当岩石所处位置的地应力小于岩石的临界强度时,岩石变形没有初速度;当该位置处的地应力大于岩石临界的临界强度时,围岩变形存在一个初速度,此时无法判断地应力σ和岩石的该临界值σs的大小关系。

将现场实测的两组关于v和t的观测数据代入式(5)即可计算得出η1和k2。在式(5)中,σ0=σv为垂直应力20 MPa;取两组现场实测数据带入,联立求解确定得出Z煤矿11080工作面底板瓦斯措施巷变形速率v和时间t函数关系为:

v=61e-0.238t+5

(7)

采用插值法进行相似度拟合检验计算,并将式(7)与现场表面实际观测数据进行对比分析,得出变形速率对比图,如图5所示。计算结果表明,现场实测结果与该函数具有较高的相似度。

图5 变形速率对比图

图6 变形量对比图

图7 巷道不同支护强度布置

由式(7)对时间积分得出巷道变形量与时间的关系函数式,即

ε=256-256e-0.238t+5t

(8)

采用西原体模型,变形量理论推导结果和实测结果曲线基本吻合,很好地反映出了深部软岩巷道的弹性、蠕变(包括弹性后失效部分和流变部分)和松弛的物理特性,符合岩石变形特征,可以得出以下结论:

(1) 巷道的变形破坏机理为:在深部软岩巷道开挖后的前期呈现快速变化的粘弹性流动变形,后期呈现较为平缓的粘塑性变形。

(2) 巷道变形量与成巷时间关系基本符合式(8),且巷道变形主要集中在开挖初期的7~8天内,开挖一周后趋于稳定变形。

3 支护方案效果模拟分析

3.1 不同锚索支护强度效果模拟

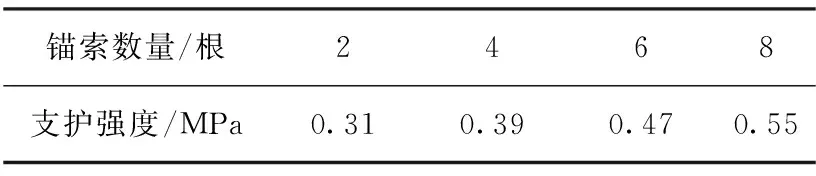

基于Z煤矿11080工作面底抽巷围岩条件,对几种传统锚索+锚杆的支护方式进行数值模拟,以研究深部软岩巷道不同支护强度下围岩内部破坏范围变化,对垂直、水平应力分布及垂直位移分布进行对比分析。不同锚索数量和支护强度见表2,选取传统锚索尺寸为直径21.6 mm,长度5 m,抗拔力大于165 KN。

表2 采用锚索数量不同时支护强度

对4种不同支护强度的巷道进行数值模拟,分析巷道围岩变形破坏的控制程度,暂不考虑锚索破断,数值模拟结果见表3。

表3 数值模拟分析结果

数值模拟表明,4种支护条件下的顶板下沉量均远超工程应用中锚索的150 mm左右的延伸量,锚索已经发生破断失效。对比分析可知,当支护强度从0 MPa提高到0.55 MPa时,围岩塑性区范围减小1 m,降低25%,竖直方向应力集中系数和水平应力集中系数变化很小,垂直位移减小110 mm,降低20%,支护强度则从0 MPa提高到0.31 MPa,在围岩支护过程中,效果明显,但当再加强支护时,巷道塑性区范围与变形位移都没有明显的优化效果。围岩的变形能无法充分释放,开挖后释放的巨大的地应力释放到锚索上,锚索因自身延伸量有限,无法承受断面收缩进而破断,该模拟结果与该矿11080工作面底抽巷锚索支护的工程实际情况一致。综上可知,传统的锚索+锚杆支护方式难以有效支护顶板。

3.2 塑性破坏区对比分析

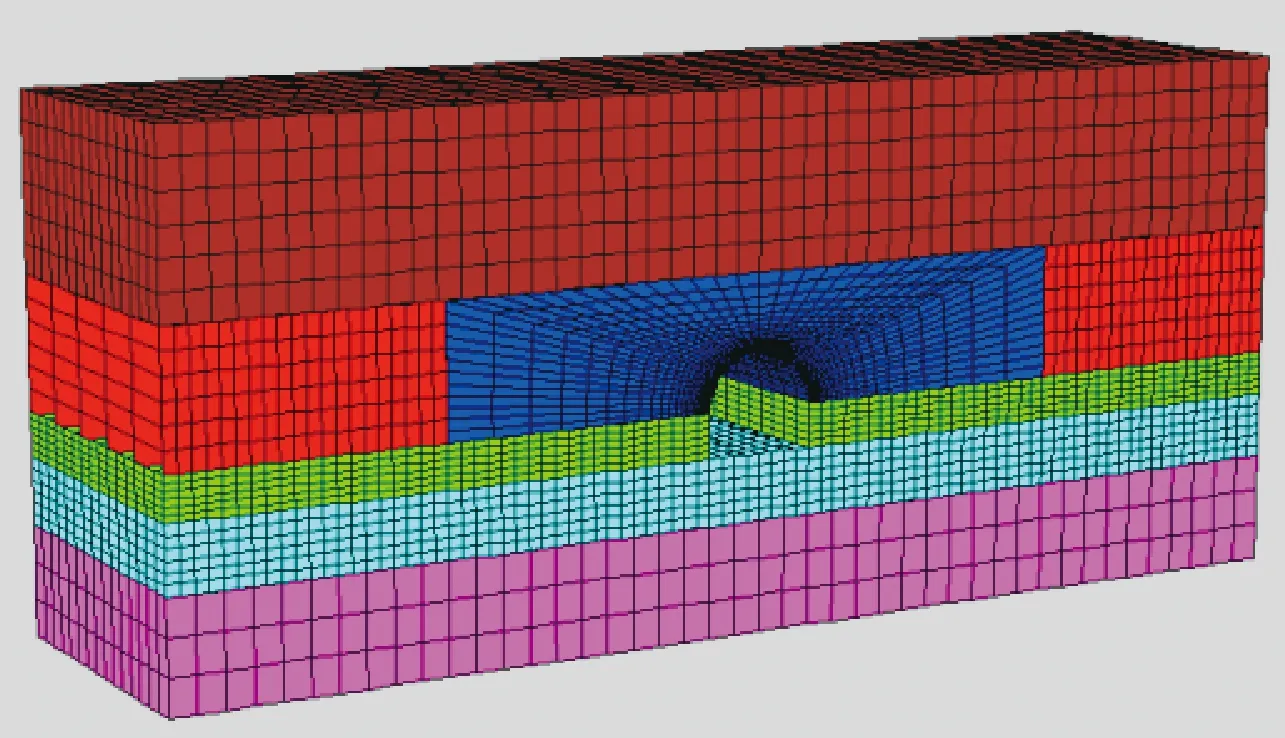

Z煤矿试验段巷道为普通拱巷,掘宽4920 mm,掘高3780 mm,断面面积25.5 m2。针对该工程条件,提出了2种可接长锚杆支护方案与传统支护方案进行对比,4种支护形式如图8所示。

图8 4种支护形式示意图

第一种方式为传统支护方式,顶板不打锚索,采用φ20 mm×2200 mm普通锚杆;第二种方式为顶板补打3根φ20 mm×5000 mm长锚杆;第三种方式为补打5根φ21.6 mm×6500 mm锚索;第四种方式顶板补打3根φ20 mm×5000 mm长锚杆,巷肩补打2根φ20 mm×5000 mm长锚杆。采用FLAC3D对4种巷道支护方式进行数值建模,如图9和10所示。

图9 数值模拟模型

图10 数值模拟4种支护形式示意图

如图11所示为4种支护形式的模拟结果。对比分析可知,4种支护形式下围岩内部塑性区呈现“蝶形”分布,即巷道肩部和底角方向的塑性区明显大于巷道顶部和巷帮,塑性区的最大深度出现在“蝶形”前翼,最大深度接近12 m;巷道顶板处和巷帮位置出现了小范围的拉破坏区域,说明存在水平应力集中现象。模拟结果显示,支护体对于巷道塑性区的影响效果很小,且普通锚杆支护过程中,巷道围岩内部塑性区相对较大,说明围岩内部破坏范围大,尤其是顶板内部塑性区大。

图11 4种支护形式下围岩塑性区对比

模拟结果进一步显示,支护方式(1)中普通锚杆锚固长度较短,锚固部位为破碎围岩塑性区,这也解释了普通锚杆支护效果差的原因;对于支护方式(3)来说,锚索延伸率很小,在大变形条件下早已发生破断。支护方式(2)和(4)采用可接长锚杆,长锚杆可将顶板锚固到围岩上方稳固区域内,塑性破坏区得到有效控制。综上,采用长锚杆支护方式的理论逻辑正确。

3.3 水平应力对比分析

对比分析4种支护形式下巷道围岩水平应力分布的特征,如图12所示,可以看出巷道底板内部的水平应力比顶板部位大;普通锚杆支护下,巷道顶板水平应力比(2)~(4)支护方案的应力略小,但巷道底板水平应力更集中,说明在普通锚杆支护效果下的巷道顶板更破碎,而(2)~(4)支护方案尤其是(4)支护方案的顶板水平应力更大,水平应力集中区域大,说明长锚杆支护下顶板较普通锚杆支护来说更为完整。

图12 4种支护形式下水平应力分布特征

3.4 垂直应力对比分析

对比分析4种支护形式下巷道围岩垂直应力分布,如图13所示,可以发现在巷道顶板内部出现了小范围的垂直应力降低区,该部位为破碎区域,顶板内部的垂直应力降低区越大,破碎范围越大;巷道帮部出现了垂直应力升高区,是由于巷道开挖后,原本巷道部位的围岩承担的垂直应力被巷帮的围岩承担,因而垂直应力出现了升高,由于顶板内部破碎区范围的不同,导致巷帮垂直应力出现不同程度的升高,从模拟结果来看,(2)~(4)的支护效果基本一致,巷帮承受的垂直应力小于普通锚杆支护。

图13 4种支护形式下垂直应力分布特征

图13 4种支护形式下垂直应力分布特征(续)

3.5 垂直位移对比分析

对比分析4种支护形式的围岩垂直位移分布,如图14所示,可以看出:4种支护形式下围岩垂直位移变形基本没有明显区别;普通锚杆支护条件下,巷道顶板下沉量稍大;支护方式(2)和(4)方案,即顶板采用长锚杆支护的顶板下沉量略小于支护方式(3)的顶板下沉量。

综合各项数值模拟分析结果可以看出,4种支护方案中采用五根长锚杆+普通锚杆的支护形式(4)最佳,经优化后支护断面设计如图15所示。

图15 优化后支护断面图

4 现场监测验证

为了验证“五根长锚杆+普通锚杆”支护方案的实际使用效果,采用钻孔窥视法(设备仪器见图16)对巷道顶板进行钻孔窥视,探究该支护方案顶板围岩内部裂隙情况。

图16 岩层钻孔探测仪

如图17所示为顶板结构测探截图,由图可知,区域顶板浅部围岩约0~800 mm区域内存在部分破碎,1200 mm、1600 mm左右处存在微小横向裂隙,在2800 mm左右处出现较小区域煤线,深部围岩完整。由此验证采用“五根长锚杆+普通锚杆”的支护方案,巷道围岩得到较好的维护。

图17 顶板结构探测截图

5 结论

(1) 由西原体力学模型推导结合实测数据插值拟合得到Z煤矿11080工作面底抽巷巷道围岩变形速率和开挖后时间的关系为v=61e-0.238t+5,其对巷道支护工作具有重要指导作用。

(2) 巷道开挖后收敛变形绝大部分来自于0~2 m内浅部围岩变形;深部软岩巷道开挖后巷道变形破坏机理为的前期呈现快速变化的粘弹性流动变形,后期呈现较为平缓的粘塑性变形。

(3) 针对传统支护方式存在支护效果较差的问题,提出了“三根长锚杆+普通锚杆”及“五根长锚杆+普通锚杆”2种新型支护方式。数值模拟结果表明,使用这2种新型支护方式的巷道塑性破坏区得到有效控制,顶板周围水平和垂直应力向深部区域得到有效转移。

(4) 基于现场应用实测,“五根长锚杆+普通锚杆”支护方式有效减小了横向裂隙的发育,同时确保了深部围岩的完成,试验验证了新型支护方式对巷道围岩具有较好支护效果。