级参数变化对汽轮机级内损失影响的分析

2022-06-06曲优,王雷

曲 优,王 雷

(沈阳工程学院a.能源与动力学院;b.国际教育学院,辽宁 沈阳 110136)

在火力发电厂的汽轮机运行过程中,当外部负荷、蒸汽参数、汽轮机内部结构发生变化时,特别是当汽轮机处于低负荷运行时,级内的蒸汽流量、压力、温度和焓值都会发生变化,导致汽轮机的内部损失发生变化,使汽轮机级的相对内效率和功率变化,从而改变整个汽轮机的做功能力与效率。为了探究汽轮机在变工况下级内损失及内效率的变化规律,以300 MW 反动式汽轮机中压缸部分的级为研究对象,当级参数变化时计算汽轮机级内损失及级效率的大小,寻找其变化规律,计算结果可为当汽轮机组变工况运行时分析级内损失提供依据。

1 汽轮机级内损失简述

1.1 汽轮机级内损失类型与分布

在理想情况下,汽轮机级内热能转换为机械功的最大能量等于蒸汽在级内的理想比焓降。实际上,由于级内存在着各种各样的损失,蒸汽的理想比焓降不可能全部转变为机械功。凡是发生在级内并与蒸汽流动时能量转换有直接联系的损失,称之为汽轮机级内损失。汽轮机的级内损失主要有喷嘴损失、动叶损失、余速损失、叶高损失、叶轮摩擦损失、部分进汽损失、扇形损失、漏汽损失及湿汽损失。其中,非调节级没有部分进汽损失,反动式汽轮机没有叶轮摩擦损失,工作在过热蒸汽区的级没有湿汽损失,扭叶片没有扇形损失[1]。由于这些损失的存在,使得汽轮机级的有效比焓降减少,效率降低[2]。

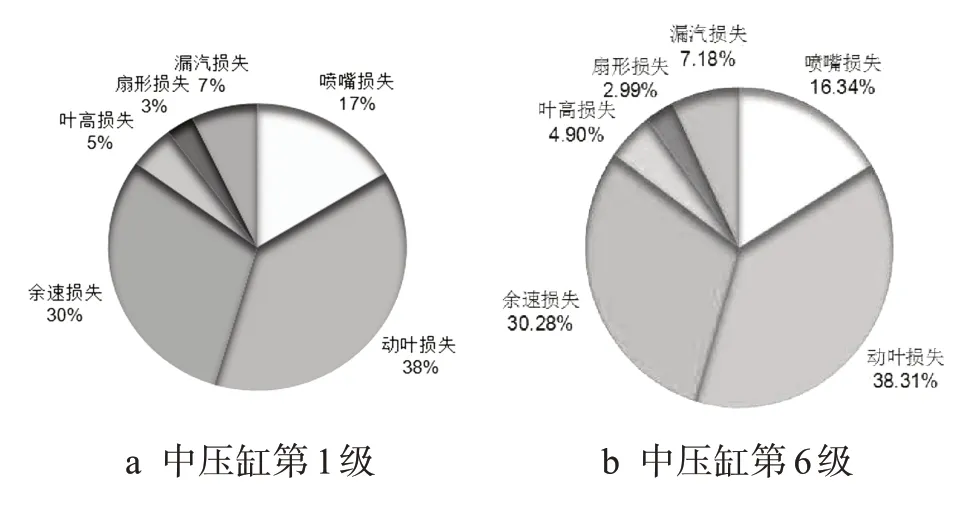

某300 MW 反动式汽轮机中压缸第1 级和第6 级在额定工况下级内主要损失的分布如图1所示。

由图1 可知,动叶损失与余速损失占总损失的份额是较大的。

图1 汽轮机反动级损失分布

1.2 影响汽轮机级内损失大小的因素

汽轮机的级内损失大小表示级的能量转换的完善程度,是用来衡量级经济性的重要指标。根据汽轮机级内损失的计算公式可知,其大小不仅与级的类型、选用的叶型、反动度、速比和叶高有关,不同的级内损失影响因素也一样。如喷嘴损失和动叶损失与叶片的光滑程度和反动度等有关,动叶损失和余速损失还与蒸汽进出动叶的角度有关,漏汽损失与动静间隙有关,扇形损失和叶高损失与叶片的叶型有关。此外,各种损失还与进入级的蒸汽流量、压力和温度等性质有关。在设计和运行时,只有合理地确定这些因素才能获得较高的级效率[1]。

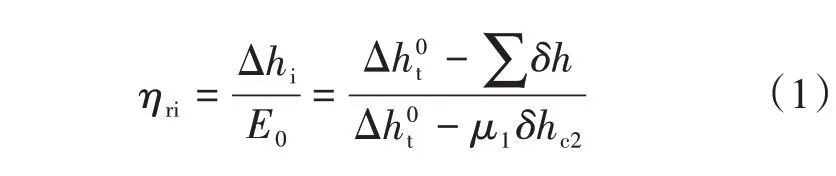

汽轮机的级内总损失大小一般用级的相对内效率来衡量。有效比焓降与理想能量之比称为级的相对内效率,其计算公式如下:

式中,Δhi为级的有效比焓降;E0为本级利用的理想能量;∑δh为级的总损失为级的滞止比焓降;μ1δhc2为下一级的余速利用。

2 变工况下汽轮机级内损失分析

2.1 级的基本参数

以N300-16.7/537/537 型反动式汽轮机为研究对象,高压缸为1+12 级,中压缸为9 级,低压缸为2×7级,以中压缸第1级为算例,额定工况下该级的几何参数和热力参数如表1和表2所示。

表1 中压缸第1级额定工况几何参数

表2 中压缸第1级额定工况热力参数

级的详细计算过程采用文献[3]提供的matlab程序进行。计算级内损失时的相关系数:喷嘴速度系数φ=0.97,喷嘴流量系数μn=0.97,动叶速度系数ψ=0.95,动叶流量系数μb=0.964,余速利用系数μ0=μ1=1,叶高损失系数a=1.2;隔板漏汽损失所需系数:汽封齿数zp=3,汽封流量系数μp=0.75,汽封间隙δp=0.8 mm;叶顶漏汽损失所需系数:动叶顶部间隙流量系数μt=0.576,开式轴向间隙δz=10 mm,开式径向间隙δr=0.8 mm,叶顶径向汽封齿数zr=3。

2.2 几何参数变化对汽轮机级内损失的影响

由级的工作原理及叶栅气动特性可知,级的反动度、叶栅速度系数和流量系数等是影响级内损失的重要因素,而且这些系数和级的几何参数(如喷嘴和动叶高度、喷嘴和动叶出汽角等)有关联。为了得到这些参数与级内损失的关系,以表1和表2中的数据为基础,通过改变级的反动度、喷嘴和动叶的高度、喷嘴和动叶出汽角等参数计算级内各种损失的变化。

2.2.1 改变级的反动度

在其他参数不变的情况下,在合理范围内改变级的反动度,级内各种损失变化的计算结果如表3所示。

表3 中压缸第1级各种损失随反动度的变化

由表3 可知,随着反动度的增加,级的总损失增加,级的效率下降,喷嘴损失和叶高损失减小,扇形损失基本不发生变化,动叶损失、余速损失和漏汽损失增加。这也反应了随着蒸汽在动叶中的膨胀程度增加,相应的损失也会增加,在相同焓降下,动叶的损失比喷嘴的大。

2.2.2 改变喷嘴和动叶的高度

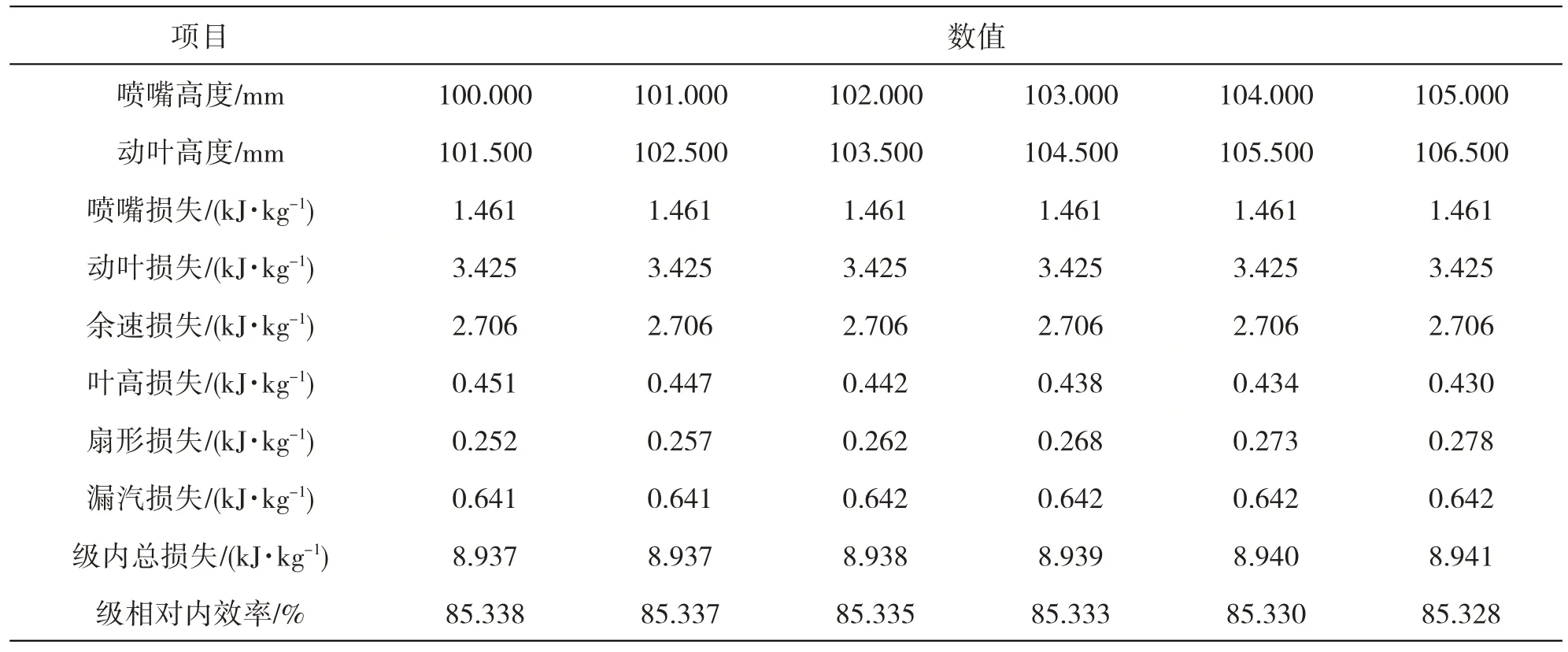

在其他参数不变的情况下,在合理范围内同时改变级的喷嘴和动叶的高度,级内各种损失变化的计算结果如表4所示。

表4 中压缸第1级各种损失随喷嘴和动叶的高度的变化

由表4 可知,随着喷嘴和动叶的高度的增加,级的总损失增量不大,级的效率略有下降,叶高损失减小的幅度较大,但喷嘴损失、动叶损失和余速损失基本不受影响(当叶高大于100 mm 且变化范围较小时,速度系数基本不变),扇形损失和漏汽损失略有增加。这也说明叶片较高时叶片高度小范围变化对级内整体损失及级效率影响不大。

2.2.3 改变喷嘴和动叶的出汽角

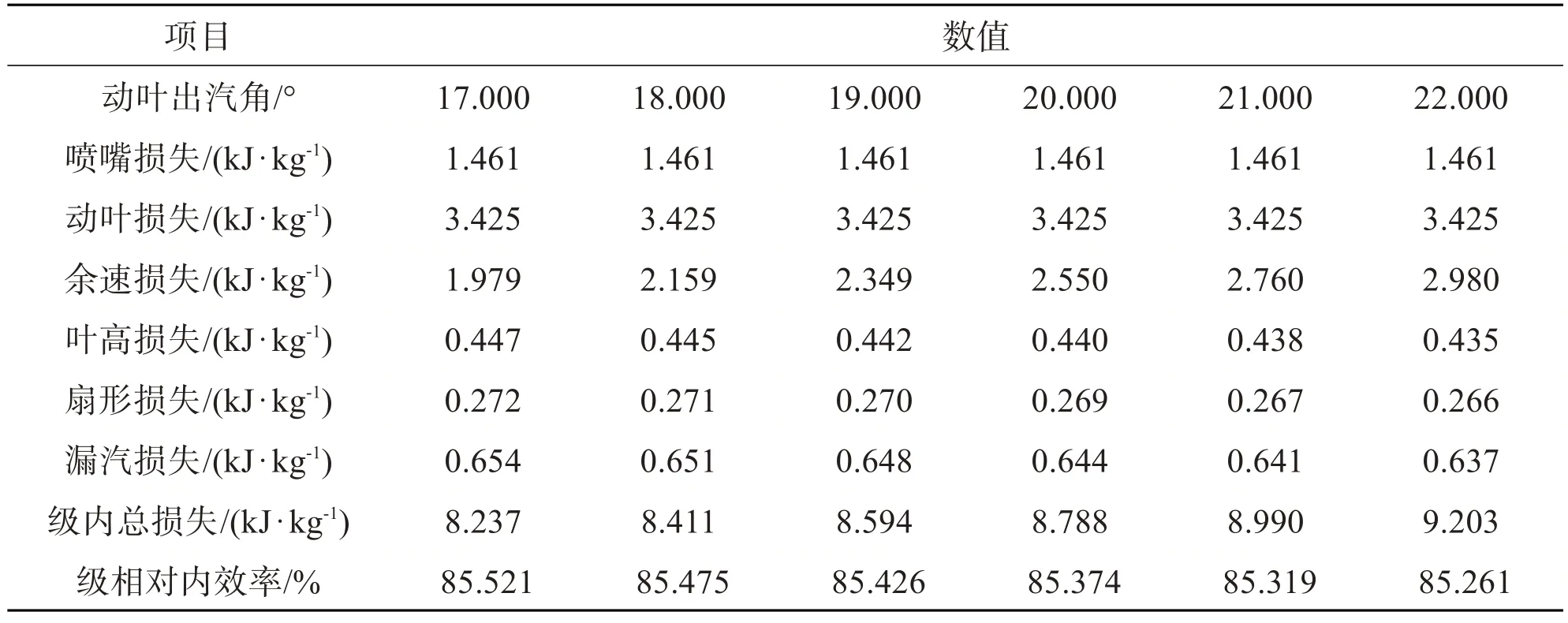

在其他参数不变的情况下,在合理范围内改变喷嘴和动叶的出汽角,级内各种损失变化的计算结果如表5和表6所示。

表5 中压缸第1级各种损失随喷嘴出汽角的变化

表6 中压缸第1级各种损失随动叶出汽角的变化

由表5 和表6 可知,随着喷嘴和动叶出汽角的增加,级的总损失增加,级的效率下降,喷嘴损失和动叶损失基本不受影响,叶高损失、漏汽损失和扇形损失略有下降,余速损失增加较多。这也说明喷嘴和动叶出汽角的改变对动叶的能量转换过程影响较大。

2.3 进汽参数变化对汽轮机级内损失的影响

当汽轮机负荷变化时,各级的进汽参数和级的理想焓降将发生变化,导致级的各项损失发生变化。为了得到级的进汽参数与级内损失的关系,以表1 和表2 中的数据为基础,分别计算汽轮机在100%、75%、50%、40%和30%工况下级的蒸汽参数,然后计算不同负荷进汽参数下级内各种损失、级内总损失和级相对内效率的变化情况。

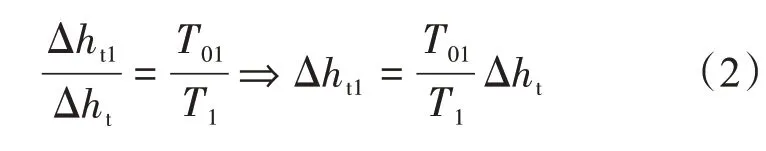

根据汽轮机变工况热平衡图获得不同负荷下该级的级前温度和压力,再利用变工况下级的比焓降计算公式计算变工况下该级的比焓降:

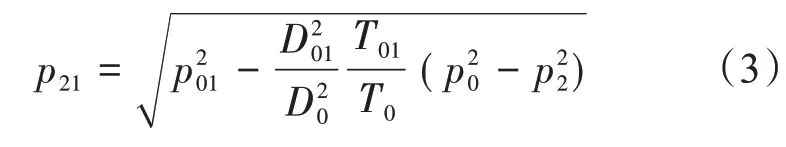

利用弗留格尔计算公式计算变工况下该级的级后压力:

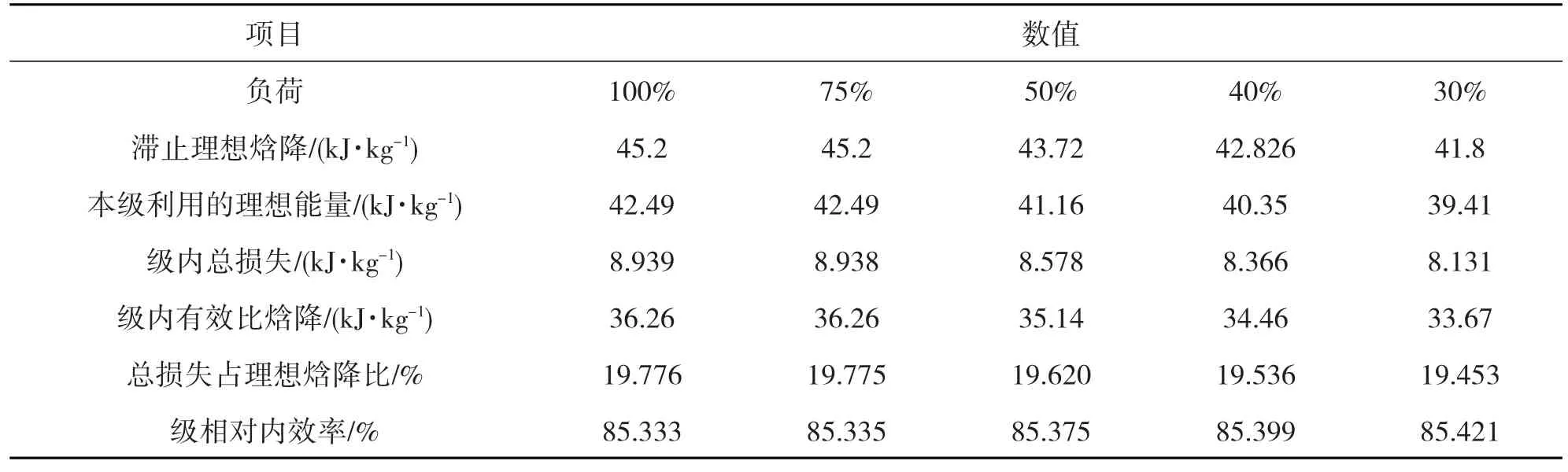

不同工况下级前压力和温度、级后压力和比焓降的计算结果如表7所示。不同负荷进汽参数下的级内总损失、滞止理想焓降和级相对内效率的计算结果如表8所示。

表7 中压缸第1级变工况下热力参数

表8 中压缸第1级各种损失随负荷的变化

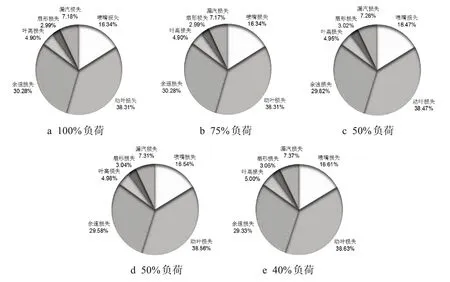

由表8 可知,随着汽轮机负荷降低,级的总损失减少,级的效率略有增加。不同负荷进汽参数下的级内各种损失的分布情况如图2所示。

图2 不同负荷下级内各种损失的分布情况

由图2 可知,随着汽轮机负荷的降低,级的叶栅损失(喷嘴损失、动叶损失和叶高损失)占全部级内损失的比例由59.553%增加到了60.244%,余速损失由30.276%减小到了29.332%。这个结论与数值模拟的结论基本一致[4]。

3 结论

1)对于反动式汽轮机的级,叶栅损失中的动叶损失与余速损失占整个级内损失的份额比较大。

2)随着反动度、喷嘴和动叶的出汽角增大,级的总损失增加,级的效率下降,特别是对动叶损失和余速损失的影响较大。这说明在相同进汽参数和焓降下,改变级的结构参数对动叶的能量转换过程影响较大,导致动叶损失和余速损失增加。

3)在叶片较高时,叶片高度的变化对级内整体损失及级效率影响不大,级的总损失增量不大,级的效率略有下降,其中喷嘴损失、动叶损失和余速损失基本不受影响,扇形损失和漏汽损失略有增加。

4)随着汽轮机负荷降低,级的叶栅损失占级内全部损失的比例增加,余速损失占级内全部损失的比例减小。