某特高压线路钢管塔板件开裂原因及微风振动防治措施

2022-06-06侯中伟李显鑫

侯中伟,魏 鹏,高 琦,李显鑫

(1. 国网经济技术研究院有限公司,北京 102209;2. 中国电力工程顾问集团西北电力设计院有限公司,陕西 西安 710075)

0 引言

钢管塔由于其承受荷载大、结构风荷载小、造型轻盈美观、超载能力强、综合造价低等特点,在特高压交流双回路输电线路及大跨越线路中得到了广泛应用。

圆钢管构件的空气动力学性能好,风压体型系数仅为角钢的0.5倍左右;截面中心对称,受力各向同性;材料均匀分布在周边,截面抗弯刚度大。输电铁塔采用钢管构件,不但可以减小塔身风载荷,提升承载力,还能充分均衡地发挥材料的性能,减小杆件长度,提高结构的稳定性,特别是对于结构几何尺寸较大、杆件较长的大型铁塔,这种优越性更为明显。

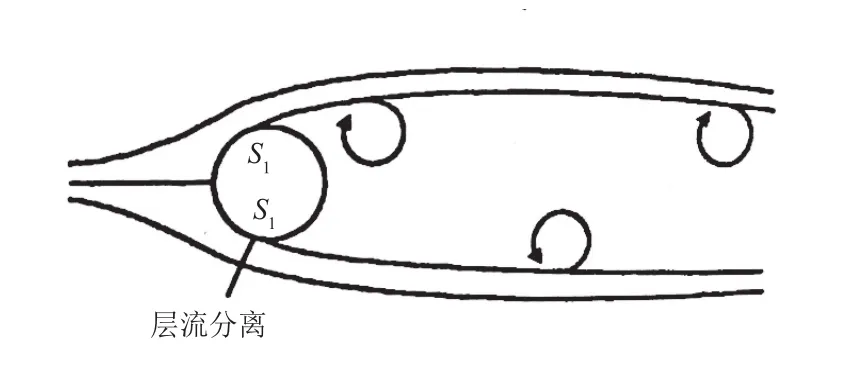

然而,常见的截面形式中,圆截面的斯脱罗哈数最大,因此与角钢截面构件相比,对于钢管塔某些长细比较大的构件,在风速较小时更容易发生工程中所谓的“微风振动”。由于线路长期处于风速较低的环境,这种持续往复的振动可能导致杆塔螺栓连接松动和构件疲劳破坏。例如,不同于以往对钢管水平杆易发生微风振动现象的认识,某特高压交流线路钢管塔的斜材也发生了明显的微风振动,且引起了斜材端部的节点板发生了疲劳开裂,如图1所示。

图1 某特高压钢管构件节点开裂

本文介绍钢管塔微风振动的机理,浅析某特高压工程单斜材节点板开裂现象,并根据现行杆塔结构设计规程的相关规定及已建工程出现的问题,从结构设计的角度提出微风振动的预防措施,并根据以往研究成果以及工程应用经验,对运行线路钢管塔的微风振动给出具体的治理措施。

1 微风振动机理

圆柱体的横向扰流会在主体后产生漩涡,漩涡的运动特性由圆柱体在风流中的雷诺系数Re决定。当杆件的雷诺系数处于亚临界(3×102<Re<3×105)或跨临界(Re>3.5×106)范围时,均匀风在柱体后面形成两列交替错开、旋向相反、间距保持不变、周期性脱落的漩涡,学术上称为卡门涡街,如图2所示。漩涡脱落产生的脱落风力,会使得柱体产生横向风运动。当漩涡脱落的主导频率与圆柱体的某阶固有频率比较接近时,就会发生涡激共振。工程上称之为“微风振动”[1]。微风振动通常是当旋涡脱落主频率与构件的一阶固有振动频率接近时发生的。因此,钢管构件的微风振动一阶起振临界风速为:

图2 卡门涡街示意图

式中:d为圆管直径;ω为钢管构件一阶固有振动圆频率。

2 某特高压线路钢管塔板件开裂原因浅析

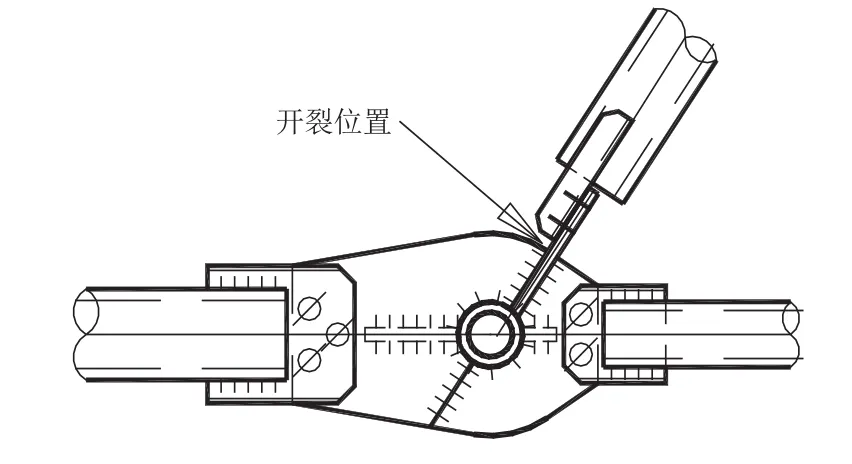

近年投运的某特高压线路工程钢管塔组立不到半年时间就发生了50余基铁塔构件节点开裂情况,而且开裂位置均为塔身隔面吊杆下端的节点板,裂纹从焊缝端头向两边延伸,裂纹呈现直线状态,如图3所示。下文针对此现象简要的分析板件开裂的原因。

图3 节点板开裂位置

2.1 设计原因

从结构受力来讲,这根斜材属于结构意义上的“零杆”,设计该斜杆的目的是为了防止塔身隔面下垂,保证塔身隔面的整体稳定性,同时也为了减小隔面水平杆件的计算长度,降低水平材的长细比,从而降低隔面水平构件发生微风振动的概率。因此,该构件不会因为结构本身的受力而发生破坏。此外,开裂节点板连接的钢管规格为φ168×4 mm,长细比λ为153,满足规范对于斜材长细比限制的要求。

从现场的调查情况来看,这处斜材普遍发生了涡激振动现象,且振动方向沿构件弱轴(也就是节点板面外)发生。以某一典型开裂节点板对应的构件作为分析对象,按照文献[2]推荐的计算方法,计算出钢管的临界起振风速为4.9 m/s,在保守的取气动升力系数等于0.6的情况下,计算出钢管一阶共振力为549 N,按照GB 50017—2017《钢结构设计标准》[3]相关条文计算在共振力下钢管及节点板的静力弯曲应力值分别只有14.8 MPa和9.2 MPa。因此,单纯的静力荷载不足以导致杆件发生破坏,需要计算构件在高频共振力作用下的疲劳寿命。

理想的假定构件在做均匀的往复振动,那么钢管及节点板的名义应力(截面平均应力)幅值分别为29.6 MPa和18.4 MPa,按照GB 50017—2017《钢结构设计标准》的规定,对于本案例构件的连接构造方式,当构件疲劳应力幅值小于36 MPa时,就不会发生疲劳破坏。

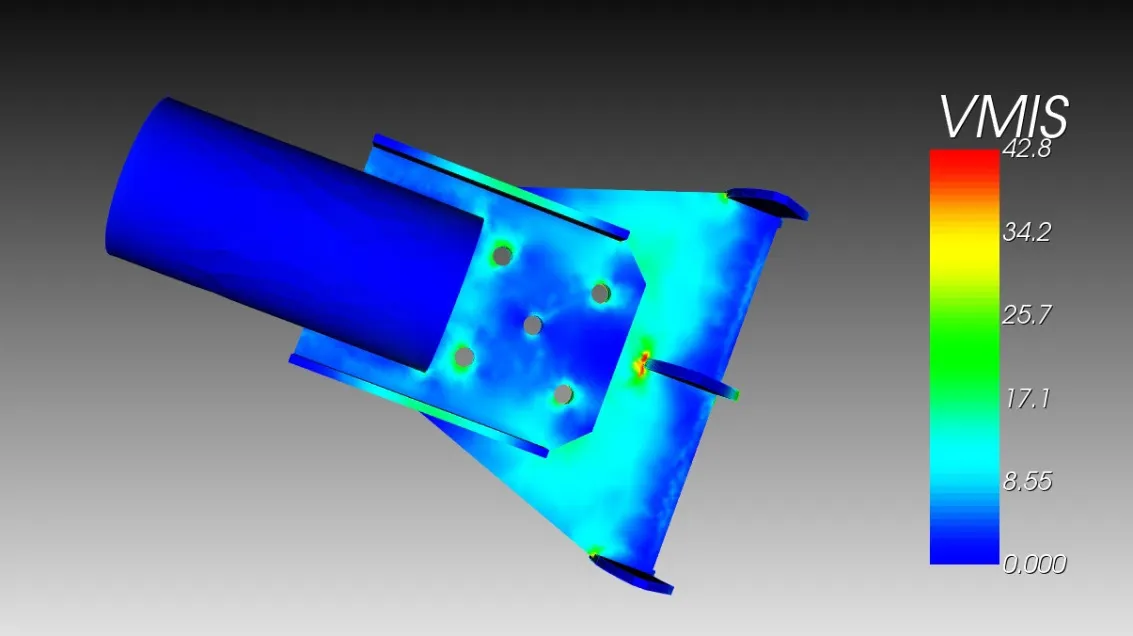

然而,从有限元分析结果来看,构件节点板的加劲肋处存在较为明显的应力集中情况,其最大集中应力已经达到了38.9 MPa,如图4所示。若以此应力作为计算疲劳寿命的的应力幅值,按照当地气象统计起振风速区间内的振动频率,气动升力系数分别取0.6、0.4,则可计算出节点板分别会在4个月、14个月内发生疲劳破坏,气动升力系数取0.25,则构件不会发生疲劳破坏。

图4 节点板开裂位置

因此,计算应该采用断裂截面平均应力还是加劲板处的集中应力,以及气动升力系数的取值,对于疲劳寿命计算结果影响巨大,设计规范对此也没有明确的规定和要求,需进一步研究论证。

本工程开裂的节点采用了如图5所示的构造方式:节点板斜向上设置连接斜上方吊杆(以下简称“斜置式”),与钢管相交处中点的两侧有两个竖向加劲板,水平向的两个钢管分别连接在这两个竖向的加劲板上,加劲板与斜置的节点板采用双面角焊缝连接,共四条焊缝,开裂位置的两侧均为焊缝末端。对于这种构造方式,若施焊顺序不当或者未采取预热等消除残余应力的措施,则在焊接时,焊缝交汇处的热量较为集中导致该区域产生膨胀,在周边未受热金属的约束下,该区域受到压力产生强大的应力,从而产生较大的焊接残余应力;且该处的刚度突变较大,在节点板受弯时也容易形成应力集中。板件裂纹均出现在加劲板顶端应力集中和刚度突变处的焊缝位置,也说明了这种构造型式对于钢管在节点板面外方向的振动疲劳有极为不利的影响。

图5 开裂节点构造方式

综上,构件设计满足现行规范相关规定,但是节点构造了较多焊缝,施焊工艺不当就易形成应力集中,对节点的整个受力就会产生较大影响,需要进一步改进优化此类节点构造方式;同时节点设计对于涡激振动的考虑还不够充分,低估了集中应力对疲劳寿命的影响。

2.2 加工原因

对选取的8个开裂板件加劲板焊缝残余应力测试(见图6)的结果显示,裂缝附近随机分布高低不等的残余应力,从23~201 MPa不等。残余应力已经占到板件屈服应力的6.7%~58.2%。根据已有文献的研究结果,焊接结构的疲劳强度与应力幅值密切相关,但焊接应力的存在如何影响构件疲劳寿命,规范没有给出明确的计算方法。

图6 残余应力测试位置图

从GB 50017—2017《钢结构设计标准》的条文说明可以得知:焊接连接部位因为原状截面的改变,会产生不同程度的应力集中现象。残余应力和应力集中两个因素的同时存在,使疲劳裂纹发生于焊接熔合线的表面缺陷处或焊缝内部缺陷处,然后沿垂直于外力作用方向扩展,直到最后的断裂。

因此,板件焊缝处由于较高残余应力的存在,也可能是板件开裂的原因之一。

2.3 安装原因

若在施工过程中,采用了不当施工方法或强行组装的方式,使板件发生了初始损伤,那么在微风振动的状态下,板件就有可能提前损伤。

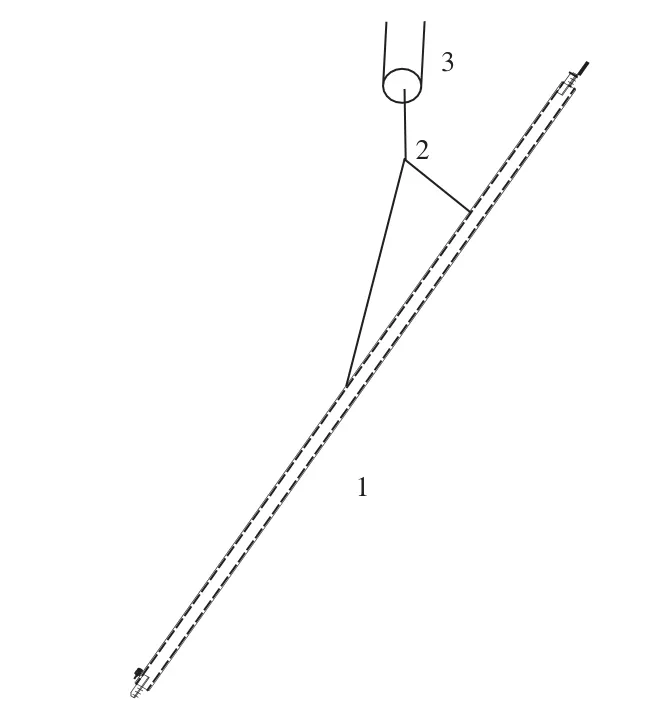

工程铁塔组立采用落地抱杆或吊车进行组立,一般完成塔身主材吊装及塔身侧面交叉材安装后再吊装塔身横隔面塔材及吊杆,吊杆利用抱杆起吊系统或起重滑车转向进行吊装,如图7所示。

图7 吊杆吊装示意图

吊件就位一般是先下后上,下方就位后销满螺栓,不紧固螺栓,控制吊钩防松以便上方就位。若上述吊装方式,下端安装就位后,吊杆在垂直向的移动,就会对下端产生翘力和弯矩,经计算,当吊装荷载超过3 kN(300 kg)或小于0.5 kN(50 kg)时,下端节点板就会发生弯曲破坏。

因此,不当的安装方法也可能使得板件出现初始缺陷。

2.4 原材料原因

后期的开裂板件化学成分、物理力学检验均满足现行标准的要求,因此基本可以排除原材料不合格导致的破坏。

综上,该工程板件开裂应是是多因素综合导致,大概的开裂过程如下:焊接残余应力或焊接初始缺陷的存在→安装误差导致初始损伤叠加(可能)→微风振动使得板件在应力集中处产生初始疲劳裂纹→4~6月的疲劳效应使得裂纹开展→板件断裂破坏。

3 结构设计阶段微风振动防治措施

3.1 合理限制构件长细比

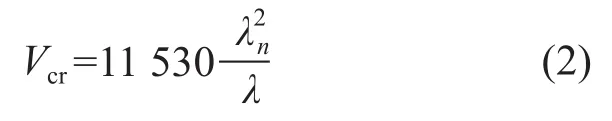

涡激共振具有频率锁定的特性,增加了共振发生的频率。从另一方面来说,也可以借助涡激共振频率锁定的特性来减弱甚至防止其发生。即通过限定构件的临界起振风速来降低构件振动概率,以减小往复振动对构件产生的疲劳效应。而根据钢管的特性,可以通过限制钢管长细比的方法,来提高临界起振风速。行标DL/T 5254《架空输电线路钢管塔设计技术规定》[2]在附录中给出了不同约束条件的等直径钢管微风振动的起振临界风速的计算公式。

式中:λ为钢管杆件的长细比;λn为钢管自振频率参数,依钢管杆件的振动阶次与杆端约束条件而定(对于一阶振动,杆件两端固接时取4.730,一端固接一端铰接时取3.927,两端铰接时取3.142,悬臂时取1.875),由此可计算出不同长细比钢管在不同约束条件下的各种起振风速,如图8所示。

图8 不同端部约束条件对应的临界风速

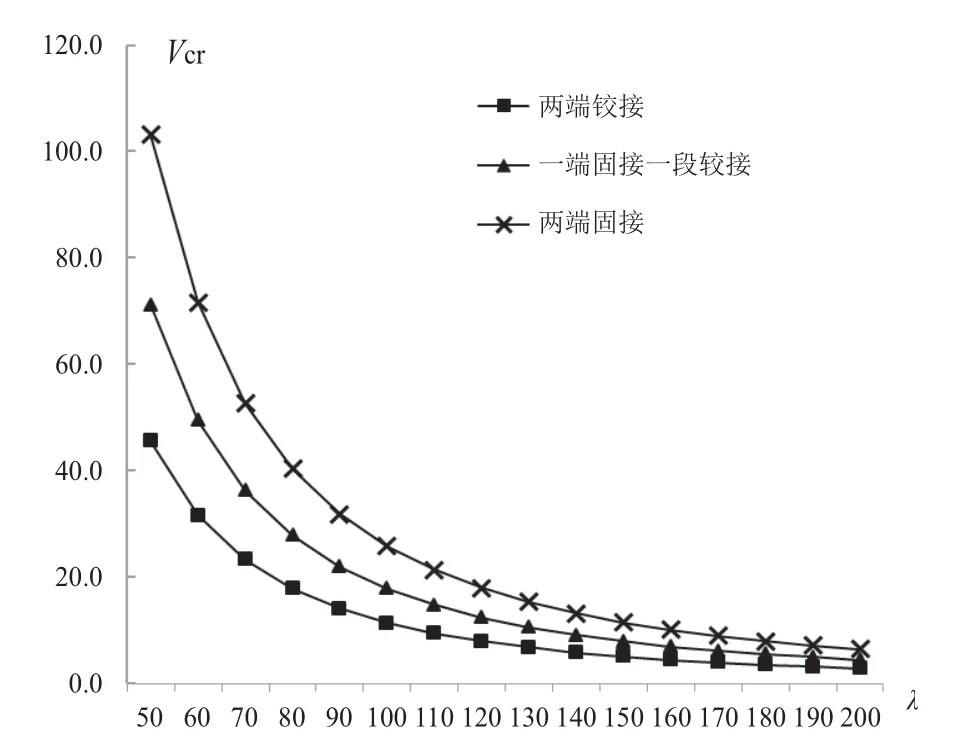

行业标准DL/T 5154—2012《架空输电线路杆塔结构设计技术规定》[4]相关条文规定受压材的最大长细比不超过200,这对应3种不同约束型式的钢管对应的临界起振风速见表1所列。

表1 不同约束方式下的临界起振风速

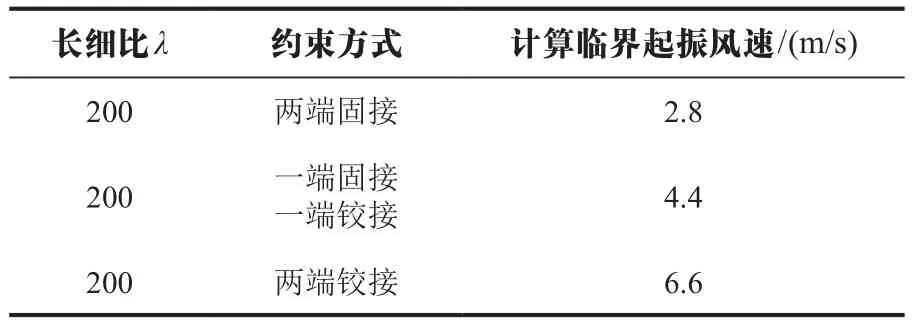

由表1可见,对于钢管构件,两端固接、一端固接一端铰接、两端铰接这3种不同连接方式对应的临界起振风速分别为2.8 m/s、4.4 m/s、6.4 m/s,在实际工程中发生低风速的概率非常高,很容易引起钢管发生微风振动。因此结合文献1的研究成果,DL/T 5486—2013《特高压架空输电线路杆塔结构设计技术规程》[5]相关条文将钢管构件的一阶临界风速限定为8 m/s,见表2所列,对应上述3种端部约束的钢管长细比分别为120、160、180。

表2 DL/T 5486—2013规定的长细比

因此,在实际工程设计中,应参考当地气象调查的风速区间,根据钢管规格和端部约束情况,有差异化的限定钢管构件的最大长细比,并尽量将钢管端部约束的强轴设置在易发生微风振动的方向(竖向),即垂直于水平风向的法向平面,形成固接节点构造,以降低钢管微风振动的概率。

3.2 改变构件气动外形

根据经典的涡激振动理论[6],柱体绕流旋涡脱落主频率符合斯托罗哈数关系式:

式中:d为圆柱体的直径,m;V为风速,m/s;圆柱体的斯脱罗哈系数取0.2。

由式(3)可知,临界起振风速也跟构件的斯托雷哈数密切相关。构件的斯托雷哈数越小其临界起振风速越高。杆塔工程常用的角钢、方管、圆管截面的斯托雷哈数分别为:0.13、0.12、0.20。可见,圆管是工程中常用的构件斯托雷哈数最大的一种截面形式,若将容易起振的圆管构件改为角钢或者方管等截面形式,可以大幅提高构件的临界起振风速,降低构件振动概率。

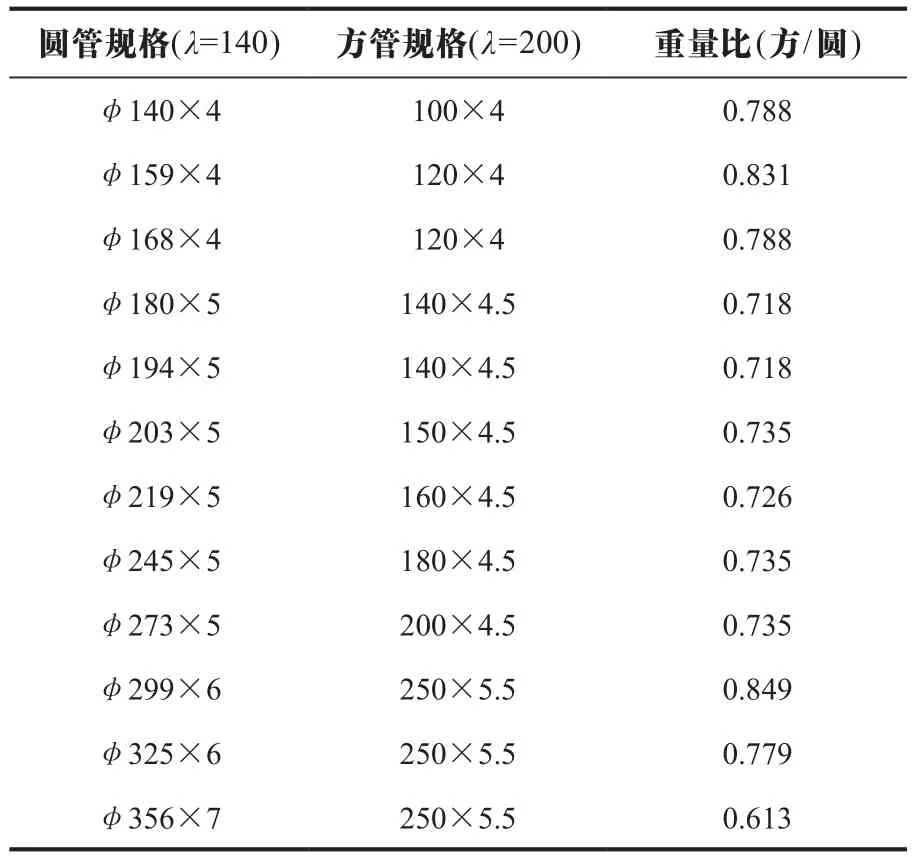

例如,若钢管长细比按照140控制,折算到方管则可将长细比放宽到200以上。表3列出了钢管塔常用圆管斜材按照长细比140控制与方管斜材按照200控制的重量对比表。

表3 斜材采用圆管和方管重量比

由表3可以看出,采用长细比200的方管替代长细比140的圆管,可以降低构件重量16%~38%不等。因此,若采用方管构件作为钢管塔长细比控制的斜材,不但能有效抑制微风振动,还可以优化塔重。

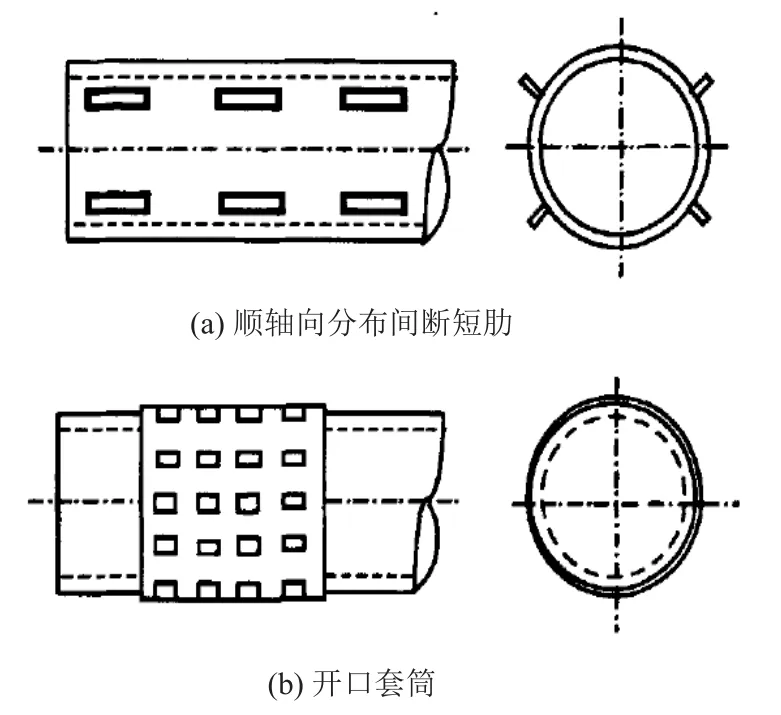

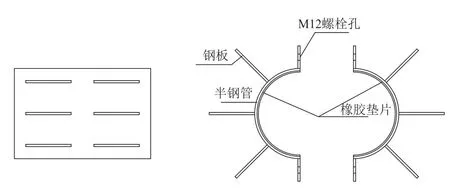

此外也可以在圆截面上设置短肋或者套筒来改变气动外形,来增大微风振动产生的难度[7]。如图9所示。

图9 圆截面钢管示意图

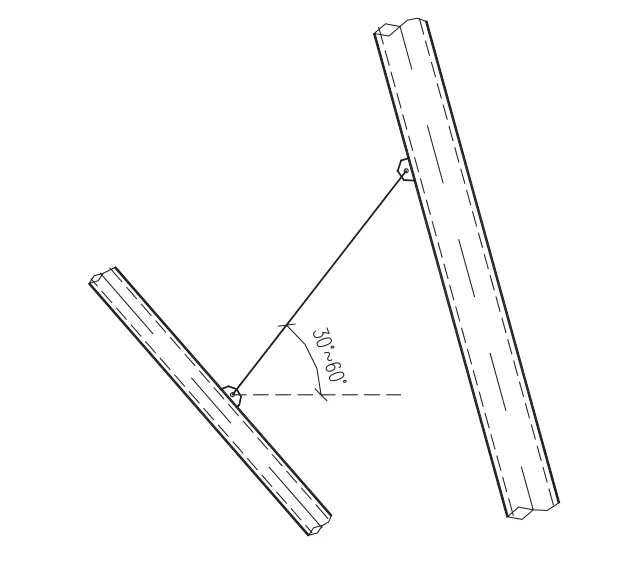

3.3 预设拉锁

为了预防微风振动的发生,规范限定了钢管构件长细比的取值上限,这是为了提高钢管刚度,提高其自身自振频率,可以从一定程度上拟制微风振动的发生,但是这种方式的经济性较差。因此,我们可以在钢管中部预设拉索,从而约束钢管在水平风法向平面的变形,有效阻止振动的发生,可以在不大幅度增加构件规格的同时有效抑制微风振动,该方法已在潜江~咸宁大跨越、皖电东送等线路工程中应用,具有良好的运行经验。方法如图10所示。

图10 设置预拉锁

3.4 优化端部构造

钢管塔斜材两端一般采用插板连接,常用的有“C”型、“X”型插板,两类插板的截面型式如图11所示,其中“C”型插板有强弱轴之分,“X”型插板双向对称,无方向性,且“C”型插板强轴方向的刚度要远远大于“X”型插板。此外,由图8可知,两端固接构件的临界起振风速远高于两端铰接方式,在设计中对于易发生微风振动的斜材,建议尽量采用“C”型插板,并将强轴置于水平风法向平面,以限制钢管发生微风振动。

图11 “C”型插板和“X”型插板

4 线路运行阶段微风振动防治措施

4.1 增加辅助材减小振动构件长细比

易发生微风共振的构件其长细比都较大,抗弯刚度小。对发生振动的构件,可以根据杆塔的实际结构,在局部位置增加不受力或受力很小的辅助支撑材,增大抗弯刚度,缩小长细比,提高其起振临界风速,降低微风振动的发生几率。这种方法是目前在运维阶段治理微风振动较为通用的一种方法。

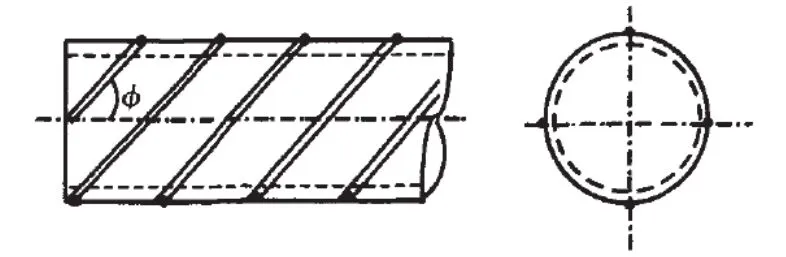

4.2 在构件表面增加扰流装置

对于运行线路钢管塔的微风振动,在不改变圆截面基本形状的前提下增大斯特罗哈数,最简单易行的方法,就是在构件表面上增加扰流装置。如扰流板、扰流线等方式,如图12、图13所示。其中扰流板的方式已经在锡盟—胜利特高压交流线路中成功应用。

图12 设置扰流线

图13 设置扰流板

4.3 增加振动构件的阻尼

提高结构的阻尼比,也是抑制涡激振动的有效途径。特别是当阻尼比的数值比较小时,效果更为明显。增大阻尼不一定能抑制微风共振,但能降低共振的幅值,减弱振动对结构的破坏。对于发生微风振动的钢管构件,可在构件连接处或内部增加阻尼材料,也可以设置电涡流阻尼器。

5 结语

钢管塔的微风振动不可避免,或许已经造成了实际工程构件的损坏,需要引起足够的重视。本文从设计、加工、安装、原材料等几个方面对某特高压线路钢管塔的板件开裂原因做了简要分析,认为钢管塔板件的开裂原因较为复杂,可能是多方面综合原因导致,在后续工程建设的各个环节都需要进行改进。此外,本文还从构件布置、节点优化、截面选择等设计方面,以及从改变构件气动外形和阻尼等后期运维方面提出了切实的微风振动防治措施。