新型隧道二衬台车在大跨度隧道中的应用

2022-06-06农先锋李万威况超

农先锋 李万威 况超

摘要:文章结合天峨(黔桂界)至北海高速公路(巴马至平果段)大跨度隧道二衬施工工程实例,阐述了新型隧道二衬台车的工作原理和应用效果。工程应用结果表明:新型隧道二衬台车有效解决了隧道二衬混凝土施工过程中常出现的大量气泡、蜂窝麻面、拼缝较多、面板错台及止水带安装变形等问题,提升了二襯混凝土施工质量,加快了施工进度,节约了施工成本,为今后类似隧道工程施工提供经验借鉴。

关键词:大跨度隧道;低合金面板;自行式行走系统;钢端模;二衬施工质量

中图分类号:U455.3A180663

0 引言

在当今隧道建设中,随着隧道洞内防火涂料、瓷砖等装饰工程的取消,“品质工程”“固化工艺”理念要求不断提升,隧道二次衬砌混凝土外观质量突显得尤为重要。传统两车道隧道衬砌台车普遍存在如下三个缺陷:(1)面板小、拼缝多,刚度低,易变形,平整度差;(2)轨道式行走,在纵坡较大处,容易侧滑;(3)端头模板采用木模,平整度差、易漏浆,影响中埋式止水带的施工质量等。

因此,对于三车道隧道二衬施工,在一次浇筑混凝土施工方量多达约320 m3情况下,如何保证隧道二衬混凝土施工质量是重点。本文通过在大跨度隧道二衬施工中,引进新型二衬台车,有效改善了混凝土施工质量,解决了传统台车应用普遍存在的质量问题。

1 工程概况

天峨(黔桂界)至北海高速公路(巴马至平果段)达洪江2号隧道暗洞最小设计厚度为50 cm,每延米12 m3;暗洞最大设计厚度为65 cm(SS5-P),每延米17.58 m3;明洞设计厚度为75 cm,每延米26.59 m3。一板二衬(按有效长度12 m计)最小混凝土方量约为144 m3,偏压段暗洞二衬最大混凝土方量约为210.96 m3,明洞最大混凝土方量约为320 m3。隧道二衬采用新型全液压台车施工,台车纵向长度为12 m,外轮廓半径1=9 227 mm,2=5 550 mm(已加大50 mm),单块面板长2 m,厚度为12 mm,行走速度为8 m/min,轨距为1 000 mm,过道净空宽度为4 500 mm,衬砌状态下净空高4 700 mm。

2 传统面板与低合金面板对比

2.1 传统面板

传统二衬台车面板材料为Q235B钢材,每块有效宽度为1.5 m,厚度为10 mm。对于12 m的台车,需要8块面板,面板拼缝较多。此外,在混凝土浇筑时,形成的侧向压力和顶部压力作用于模板表面,在较大荷载作用下极易造成二衬台车模板表面产生变形、丝杆伸缩变形及整体门架变形等现象。

2.2 低合金面板

新型二次衬砌台车采用低合金面板,每块有效宽度为2 m,厚度为12 mm。低合金面板为钢模板冶炼过程中增添一些合金元素,其总量≤5%。加入合金元素后钢材强度可明显提高约23%,模板结构构件的强度、刚度、稳定性这三个主要控制指标都能充分发挥,尤其在大跨度或重负荷结构中优点更为突出。低合金面板可比碳素结构钢节约20%左右的用钢量。同时,新型二衬台车采用大面模板,对于12 m的台车,只需要6块面板,面板拼缝数量较少。

3 轨道式行走系统和自行式行走系统对比

3.1 轨道式行走系统

轨道式行走系统台车在较大混凝土施工压力下,长时间使用容易造成轨道变形曲折,影响二衬施工质量。在较大纵坡的隧道施工中,制动较为困难,存在安全隐患。且轨道对仰拱回填顶面施工平整度要求较高,因此需特别注意控制仰拱回填混凝土顶面的施工质量。

3.2 自行式行走系统

自行式行走系统台车由行走机构、台车架、钢模板、模板垂直升降和侧向伸缩机构、液压系统、电气控制系统等六部分组成,台车操作行走更方便快捷,采用液压制动,质量安全得到进一步保障。该台车采用下顶升式+单横梁结构形式+三角形立柱结构,具备以下特点:(1)采用了单横梁和三角形立柱结构使台车结构分布更合理,缩短了立柱力臂长,受力点更分散;(2)采用了三角形立柱结构,立柱由δ12钢板组焊而成,从而保证了强度与刚度,并为电器设备等提供更多的穿行空间;(3)可解决由于混凝土填充面局部不平整导致台车竖向及横向调整困难的问题;(4)在较大混凝土施工侧向压力及顶面压力下,制动更加方便有效,台车定位更加稳固。

4 端头模板对比

4.1 传统端头模

传统端头模采用小块木模拼装,材料用量大、周转率低,拼装耗时长、耗人工。木模拼缝不严密、平整度差,易产生漏浆并导致混凝土振捣不密实。中埋式止水带不易设置,只能折叠紧贴端头木模,且混凝土浇筑过程中对中埋式止水带产生的作用力而使其偏移,易使端头爆模。拆模后中埋式止水带极易产生变形,端头混凝土经常出现凹凸不平的现象。

4.2 钢端模

新型隧道二衬台车模板端头采用折叠钢模板,主要由内侧钢板、外侧钢板及支撑丝杆组成。中埋式止水带夹于折叠模板中央,保护止水带不受损坏,施工线型顺直。钢端模稳定性好,在一次性浇筑大方量混凝土时不易产生爆模,改善了混凝土外观质量,提高了端头混凝土施工平整度和施工缝的防水效果。相比传统端头木模,钢端模不易折损,材料周转率高,易拼装,降低耗时与人工。

5 混凝土布料系统对比

5.1 传统布料振捣方式

传统二衬台车设置三个布料口,分别位于台车二窗左右侧及拱顶,布料采用从二窗卸料后直接进行拱顶冲顶方式,该方式易导致二窗至拱顶位置因混凝土冲刷面板而产生较大面积冲印。拱墙部位采用手提式振捣器从二窗部位深入进行人工振捣,而二衬钢筋层间设置有较密集的勾筋,台车每层仅设置3个窗口,在勾筋较密集及较少布料窗口下致使振捣范围受限,拱脚处极易漏振,产生蜂窝麻面,严重影响二衬外观质量。

5.2 新型布料振捣方式

新型二衬台车设置五个布料口,分别位于台车二窗、三窗左右侧及拱顶,布料采用从二窗、三窗及拱顶冲顶方式,相对传统布料方式增加為三窗卸料槽口,混凝土施工至二窗位置时关闭二窗,从三窗位置卸料直至拱顶,有效减少了由于混凝土卸料冲刷二衬台车面板脱模剂而导致的拱顶冲印面积。同时,在拱墙底加装附着式振捣器,加强拱墙底部振捣,有效改善了二衬混凝土施工质量。

6 新型台车应用效果

6.1 二衬施工质量对比分析

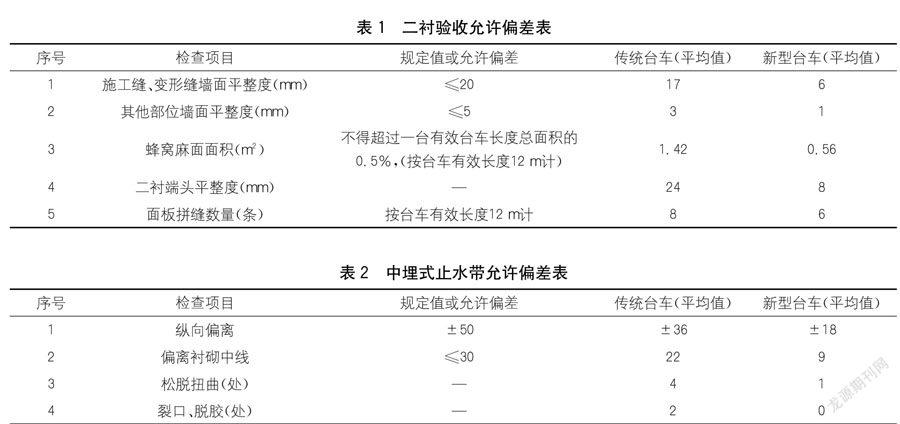

新型隧道二衬台车应用于天峨(黔桂界)至北海高速公路(巴马至平果段)多座隧道工程施工,在台车使用过程中,各隧道二衬大面光泽度较好,色泽均匀,气泡较少,拱脚蜂窝麻面现象得到进一步改善,二衬端头平整度及中埋式止水带施工顺直,外观质量整体大幅度提升,得到了业主的一致好评。为检验已完工隧道二衬施工质量,根据《公路工程质量检验评定标准》(JTG F80/1-2017)[1],进行二衬混凝土质量检测,实测项目偏差对比如表1、表2所示。

6.2 二衬施工进度、成本对比分析

新型隧道二衬台车的使用,减少了人工及劳务率强度,提高了施工效率。同时,新型台车所用材料使用寿命较长,可多次周转使用,节约施工成本。见表3~4。

如表3、表4所示,一模二衬施工新型二衬台车的使用较传统台车可节省工作时长2.8 h,减少3个二衬班组工人成本支出,每公里隧道二衬施工可节约工期近12 d。

7 结语

目前,工程施工标准化要求逐步提升,对隧道的施工品质要求也越来越高,隧道二衬作为隧道的重要结构物之一,其施工质量直接体现隧道工程的施工品质。本文针对传统台车在施工存在的质量问题,将新型二衬台车应用于大跨度隧道工程施工,通过引进低合金面板、液压式自行轨道、钢端模等新材料、新设备,改进布料工工艺,有效地提升了隧道二衬的施工质量,加快了施工进度,节约了施工成本,取得了良好的经济效益。

参考文献

[1]JTG F80/1-2017,公路工程质量检验评定标准[S].

作者简介:

农先锋(1972—),高级工程师,主要从事公路工程隧道施工技术管理工作;

李万威(1991—),工程师,主要从事公路工程隧道施工技术管理工作;

况 超(1993—),工程师,主要从事公路工程隧道施工技术管理工作。