智能监测系统在高铁箱梁静载试验的应用研究

2022-06-02张仁宏

张仁宏

(中铁二十局集团第四工程有限公司 山东青岛 266061)

1 引言

随着我国基础建设的进程不断推进,高铁逐渐成为当下最重要的交通方式之一,并且高铁的建设脚步仍然向着更安全、更可靠的目标迈进[1-3]。在这一目标下,开展高质量的高铁箱梁施工和制造成为不可或缺的重要环节[4-5]。静载试验作为评估箱梁养护成型后抗裂性能和刚度的重要手段,通过抽检一定数量高铁箱梁进行静载试验,可以有效地掌握箱梁投入使用后的工作状态,并利用监测数据判断箱梁的安全性和耐久性是否符合设计要求和正常受力状态[6-9]。因此科学规范地完成箱梁的静载试验,并获得准确有效的监测数据是必不可少的关键环节[10-12]。

另一方面,随着传感技术、无线通讯技术以及云计算技术的逐渐普及,结构的监测和控制变得越来越智能化和便捷化。利用智能传感器组成传感网络,实时感知结构内部多种物理量的变化过程,并利用通讯系统和云平台技术搭建与之对应的智能监测集成系统,方便管理人员掌握桥梁内部结构的物理参数及工作状态,并对异常的变化和危险的信号做出预警。结构监测和控制系统的发展,对于建设现代化高铁强国具有十分重要的意义。

在上述两个背景下,本文以箱梁静载试验为研究对象,结合智能监控系统的搭建技术,自主建立了一套可以对高铁箱梁的静载试验过程进行监测的智能系统。用户通过登录监测软件客户端,可以对静载试验过程中,梁体内部变形和钢绞线的张拉力进行实时的监测。该智能监控系统具有显著的优越性,确保静载试验数据的可靠性和准确性的前提下,减少相应技术人员的投入,对于推动箱梁的生产效率和高铁的建设进程,具有一定的参考价值。

2 静载试验的相关介绍

2.1 箱梁的主要参数

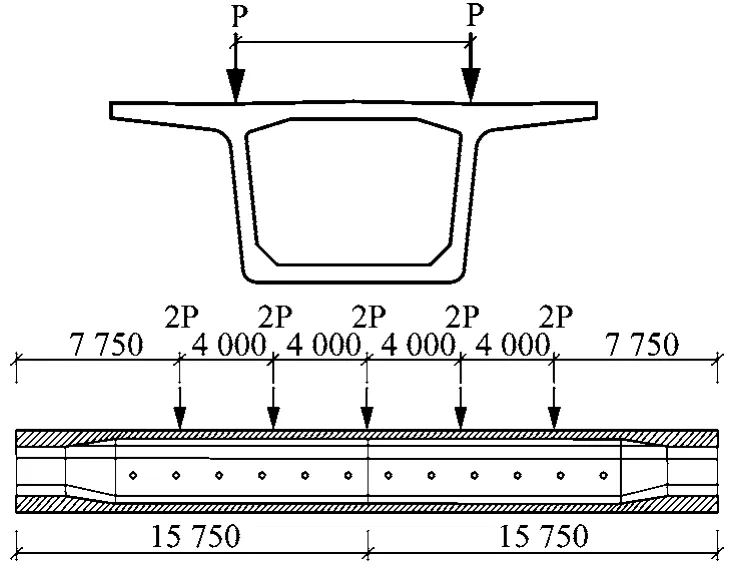

本文以在制梁场中蒸养制造的高铁箱梁为研究对象。如图1所示,箱梁的跨度为31.5 m,高度为2.624 m,顶板宽度为7.1 m,底板宽度为3.2 m。箱梁的横截面尺寸从跨中区域到两端是逐渐加大的,顶板中间区域的厚度为0.262 m,顶板端部区域的最大厚度为0.462 m,底板中间区域的厚度为0.25 m,底板端部区域最大厚度为0.6 m。

图1 箱梁截面的几何尺寸

2.2 静载试验的加载及监测方案

静载试验是评估箱梁养护成型后抗裂性能和刚度的重要手段,抽检一定数量高铁箱梁进行静载试验,可以有效地掌握箱梁投入使用后的工作状态,对本文研发的新型智能箱梁新产品进行静载试验,可以检验传感器的埋入以及智能传感网络的建立是否影响到箱梁的生产质量;也可以检验本套高铁箱梁智能监测系统在运营期的可行性。

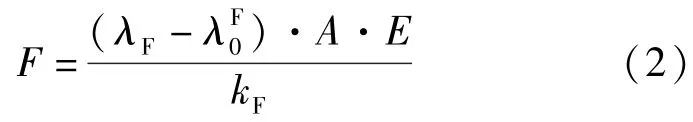

如图2所示,为箱梁静载试验的现场布设情况。对于高铁箱梁的静载试验分为1.0级加载和1.2级加载,通过反力千斤顶实现荷载的施加。如图3所示,加载点布设在间距为4 m的5个关键截面,每个截面沿截面中心线对称布设2个加载点。

图2 静载试验的现场情况

图3 静载试验加载点布设方案

3 智能监测系统的搭建

智能监测集成系统需要集成多类传感器,针对静载试验,本文布设了用于监测梁内的三向应变传感器和钢绞线张拉力传感器,然后基于物联网架构设计了一套方便用户远程监控的集成系统,用于实时掌握箱梁静载试验的情况。本套监测集成系统较好地保证了数据的采集、传输、展示和存储,并且还需要与高铁蒸养箱梁的实际工程情况牢牢结合,不影响箱梁静载试验的正常施工情况。

3.1 智能监测系统的搭建思路

首先进行监测系统的前期调研,主要分为3个方面:

第一个方面:进行传感器种类的调研,总结市场已有传感器的种类和使用范围,根据高铁蒸养的静载试验过程,考虑每一类传感器的耐久性和安装布设方式的适用性。

第二个方面:信号传输方式的调研,考虑现场数据采集系统和传感器之间的信号传递的可靠性、稳定性、传输范围以及信号的传输效率。

第三个方面:根据高铁箱梁的静载试验情况,掌握和总结静载试验的施工工艺和工作环境,并根据实际构件的尺寸等因素,确定现场试验所需要监测的关键截面和关键点。基于上述三个方面的调研,最终确定了本套监测集成系统所选用的传感器的类型和数量、信号传输的方式和线路以及监测截面和监测点的选取。

基于上述三个方面,进行监测集成系统的设计和规划,主要分为两个部分的规划,第一个是硬件部分:本套监测集成系统最终选择箱梁内部混凝土三向应力传感器和钢绞线张拉传感器,规划每一类传感器的布设以及相应采集和传输硬件设备的布设。第二个是软件部分:本套监测集成系统通过展示界面客户端,向用户展示本套监测系统的监测内容和相关数据。为了方便用户使用,本套监测集成系统的软件部分设计包含以下几个方面,用户界面设计、数据显示设计、数据采集集成、数据采集控制以及语言的设置。

3.2 智能监测系统的硬件部分

针对箱梁内三向应变和钢绞线张拉力的监测,本文选用的传感器属于光纤光栅类传感器,该类传感器抗干扰能力强并且耐久性好,可以在恶劣的土木工程施工环境下使用。其次,根据实际工程的情况,可以将光纤光栅类传感器串联,大大简化了传感器网络的传输线路,提高了施工现场的布设效率,节约了经济成本。

本文所使用的光纤光栅应变传感器的主要物理参数为:量程为 -1 500~3 000 με,分辨率为 ±1 με,线性度为99.9%,中心波长为1 528~1 568 nm,光栅测点的反射率为≥90%,光纤光栅应变传感器的安装方式为埋入式,其工作温度范围为-30~+80℃。

箱梁内混凝土应变传感器的计算如式(1)所示:

式中,λε为应变传感器的输出波长(nm);为应变传感器的初始波长(nm);λt为温度补偿光纤测量波长(nm);为温度补偿光栅的初始波长(nm);a为温度补偿光栅温度灵敏度系数(nm/℃);b为应变光纤温度系数(nm/℃);kε为应变一次项系数(nm/με)。

针对钢绞线张拉力的监测,本文使用的是多测点智能钢绞线,智能钢绞线代替普通钢绞线承担荷载的同时,还能对自身张拉力进行感知。智能钢绞线的具体制作方法为:第一步,利用光刻机在一根裸光纤上刻出多个光栅的测点,形成一根含有多光栅测点的光纤。第二步,把刻好的光纤和中间钢绞线的钢丝粘在一起。第三步,将上一步制作好的中心钢丝与边丝扭绞成型,并在端部将原本的裸光栅从端口拉出,然后用中空的蓝色保护凯线反套在光纤外侧,节点处固定封装。本文钢绞线张拉力传感器的主要物理参数为:量程为-1 500~3 000 με,分辨率为 ±1 με,线性度为99.9%,中心波长为1 528~1 568 nm,光栅测点的反射率为≥90%,工作温度范围为-30~+80℃。

钢绞线测点张拉力的具体计算如式(2)所示:

式中,F为测点处的张拉力(kN);λF为智能钢绞线光栅测点输出波长(nm);为没有张拉力状态下对应的波长(nm);A为智能钢绞线的截面面积(mm2);E为智能钢绞线的弹性模量(MPa);kF为张拉力传感器的换算系数(nm/με)。

3.3 智能监测系统的软件部分

在上述现场传感器布设的基础上,本文搭建了与之对应的数据采集和传输系统,并采用物联网架构的模式,搭建了基于云平台的高铁箱梁静载试验的监测集成系统。如图4所示,本文为用户提供一个实时进行监测数据访问的入口,用户可以通过人机交互的展示界面,实时查看箱梁内各种传感器的监测数据。此外,可以选择时间段,进行历史数据的访问,并且系统会根据所选的时间段自动生成历史数据的可视化曲线。

图4 智能监测系统展示界面

监测系统具有良好的便捷性。该监测系统的数据存储不同于传统的人为操作触发存储,首先在监测系统提前设置好各类传感器的采样频率,然后在无人力资源投入的情况下,监测系统会根据采样频率进行24 h不间断存储相关的数据。并且数据存储时,会根据采集时间和传感器类型标号进行分类存储。

具有先进性原则,使用基于云平台的管理模式,采集设备的通信接口基于TCP/IP协议,利用4G网络的通信方式建立与云平台的联系。云平台是以最少的管理开销,完成自动化迅速配置资源。

利用智能传感器组成传感网络,实时感知与梁体蒸养质量有关的多种物理量的监测,并利用通讯系统和云平台技术搭建与之对应的蒸养箱梁智能监测集成系统,使监测更加智能,使用更加方便,具有很广的应用前景。

具有强大的云计算功能,云平台的核心交换集群采用的是两台高端交换设备进行虚拟化的集群,整个云平台由控制节点、对象存储网关节点、计算和分布式存储节点以及对象存储节点组成。云平台作为该监测集成系统的支撑层,用于处理和计算所有传感器采集到的数据,并将处理后的数据进行长期存储管理。

4 静载试验监测结果分析

4.1 箱梁体内应变监测结果展示

针对箱梁体内荷载应变的监测,选择荷载最大的、最具有代表性的跨中截面作为关键截面进行分析。在跨中截面,分别取底板和顶板的中心位置作为关键点进行数据分析,底板的中心点记作点A,顶板的中心点记作点B。

在箱梁1.0级和1.2级的静载试验中,由各测点的应变荷载曲线可以看出,应变与荷载的变化趋势基本相同,并且没有出现应变突然增长或突然减小的情况,由此可见箱梁的混凝土未发生开裂失效的情况,处于弹性工作状态。在现场试验过程中,通过人工进行箱梁外表观测,观测结果显示:静载试验过程中梁体未出现结构受力裂缝,工作性能和状态没有受到影响。

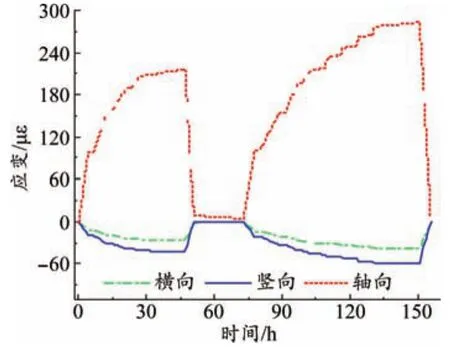

如图5所示,底板中心A测点的竖向应变、横向应变和轴向应变分别呈现压应变、压应变和拉应变,符合受弯构件三向受力特征。加载过程中未出现明显的突变现象。在1.0级静载试验下,横向、竖向和轴向最大应变分别为 -24.17 με、-31.56 με和216.36 με;在1.2级静载试验下,横向、竖向和轴向最大应变分别为 -31.63 με、-41.30 με 和283.15 με。

图5 A点应变随时间的变化关系

如图6所示,B测点的竖向应变、横向应变和轴向应变分别呈现拉应变、拉应变和压应变,符合受弯构件三向受力特征。加载过程中未出现明显的突变现象。在1.0级静载试验下,横向、竖向和轴向最大应变分别为 28.49 με、24.63 με 和 -105.99 με;在1.2级静载试验下,横向、竖向和轴向最大应变分别为 37.29 με、32.23 με 和 -138.72 με。

图6 B点应变随时间的变化关系

4.2 箱梁体内应变监测准确性分析

根据4.1节的现场试验结果可知,箱梁在静载试验期间处于弹性工作阶段,因此荷载与应变近似呈现线性关系,本文利用origin软件对各测点的荷载应变曲线进行线性分析,线性拟合后的关系式和相关系数如下所示。

如式(3)~(5),分别为A测点横向、竖向和轴向应变荷载,在1.0级静活载作用下的拟合结果。

式中,ε为测点处的应变值(με);L为静载试验的荷载施加值(kN);R为拟合的相关系数。

如式(6)~(8),分别为A测点横向、竖向和轴向应变荷载,在1.2级静活载作用下的拟合结果。

针对A测点,在1.0级静活载作用下,其横向、竖向以及轴向的相关系数R值分别为:0.973、0.965和0.951。在1.2级静活载作用下,其横向、竖向以及轴向的相关系数R值分别为:0.963、0.969和0.958。相关系数均在0.95以上,证实了监测系统得到结果的准确性和可靠性。

如式(9)~(11),分别为B测点横向、竖向和轴向应变荷载,在1.0级静活载作用下的拟合结果。

如式(12)~(14),分别为B测点横向、竖向和轴向应变荷载,在1.2级静活载作用下的拟合结果。

针对B测点,在1.0级静活载作用下,其横向、竖向以及轴向的相关性R值分别为:0.967、0.961和0.955。在1.2级静活载作用下,其横向、竖向以及轴向的相关性R值分别为:0.966、0.962和0.954。相关系数均在0.95以上,证实了监测系统得到结果的准确性和可靠性。

4.3 钢绞线张拉力监测结果

在箱梁1.0级和1.2级的静载试验中,各测点的张拉力与荷载的变化趋势基本相同,并且没有出现张拉力突然剧变的情况,由此可见箱梁的钢绞线未发生屈服断裂的情况,一直处于弹性工作状态。

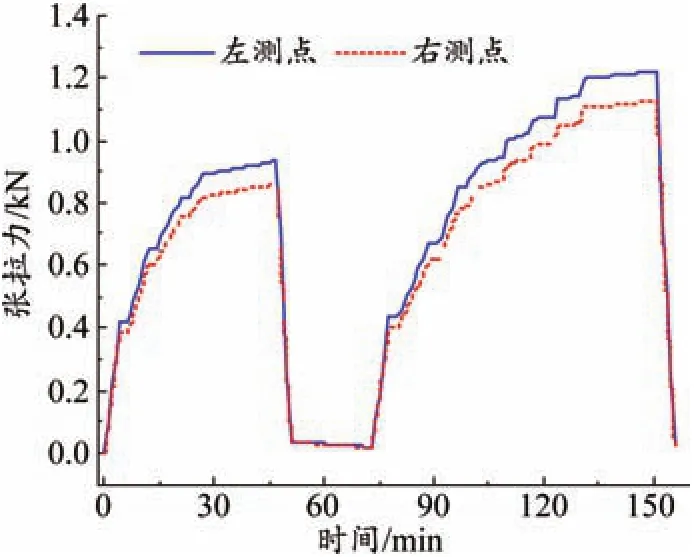

由于篇幅的限制,针对钢绞线张拉力的监测,仅选择两个对称的测点进行结果分析。如图7所示,在1.0级静载试验下,左右测点的最大张拉力分别为0.934 5 kN和0.860 8 kN;在1.2级静载试验下,左右测点的最大张拉力分别为1.223 0 kN和1.126 6 kN。

图7 钢绞线张拉力随时间的变化关系

4.4 钢绞线张拉力监测准确性分析

式中,F为钢绞线测点处的张拉力(kN);L为静载试验的荷载施加值(kN);R为拟合的相关系数。

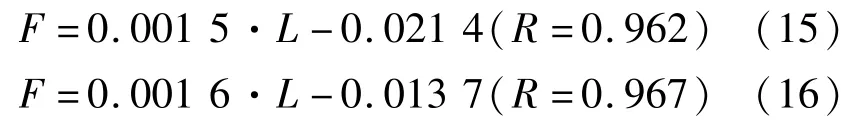

如式(15)和(16),分别为在1.0级和1.2级静活载作用下,钢绞线张拉力和外荷载的拟合结果。在1.0级静活载作用下,相关性R值为0.962;在1.2级静活载作用下,相关性R值为0.967。相关系数均在0.95以上,证实了监测系统得到结果的准确性和可靠性。

5 总结

针对高铁箱梁的静载试验,本文建立了相应的智能监控系统。详细介绍了该智能监控系统的组成、性能和监测结果。主要得到以下结论:

(1)建立的监控系统可以准确地监测静载试验过程中箱梁体内的应变。对跨中截面的A和B两个测点的数据进行分析,可以看出测点的受力符合受弯构件三向受力特征,并且各点的应变曲线与荷载变化曲线呈现较为一致的变化趋势,构件未发生失效破坏,并处于弹性工作阶段。将监测结果与理论值进行拟合分析,相关系数均在0.95以上,证实了监测系统得到结果的准确性和可靠性。

(2)静载试验过程中钢绞线张拉力,可以被监控系统及时准确地获取。在静载试验1.0级和1.2级试验中,钢绞线张拉力的变化趋势与荷载变化基本相同,并且钢绞线未发生应力突变和断丝的情况,一直处于弹性工作阶段。将监测结果与理论值进行拟合分析可以得出:1.0级加载,相关性R值为0.962;1.2级加载,相关性R值为0.967,对比结果证实了监测系统的准确性和可靠性。

(3)针对箱梁静载试验的监测,搭建的监测系统可以及时准确地获取相应的数据,并且现场监测结果也反映了监测系统在现场布设的传感监测网络没有对梁体的质量和静载工艺产生影响。对于推动箱梁的生产效率和高铁的建设进程,具有一定的参考价值。