白鹤滩水电站地下厂房岩壁吊车梁设计与施工期关键技术

2022-06-02叶辉辉李良权

叶辉辉,李良权,钱 军

(中国电建集团华东勘测设计研究院有限公司,浙江 杭州,311122)

1 工程概况及地质条件

1.1 地下厂房概况

白鹤滩水电站地下洞室规模巨大,洞室群布置复杂,地下厂房洞室群主要由地下厂房、母线洞、主变洞、尾水管检修闸门室、尾水调压室及出线系统等组成。左岸地下厂房纵轴线方位角为N20°E,垂直埋深达260~330 m;右岸地下厂房纵轴线方位角为N10°W,垂直埋深达420~500 m。地下厂房内分为安装场、机组段、辅助安装场和副厂房,尺寸为438 m×34m×88.7 m(长×宽×高)。左右岸厂房各安装8台1 000 MW机组。

1.2 地质条件

左岸地下厂房部位为单斜岩层,岩层总体产状为 N42°~45°E,SE∠15°~20°,主要由 P2β23、P2β31、P2β32层的新鲜状隐晶质玄武岩、斑状玄武岩、杏仁状玄武岩和角砾熔岩等组成。岩体新鲜坚硬,完整性较好,多呈块状、次块状结构,少量块裂结构,以Ⅲ1、Ⅱ类围岩为主,局部分布少量Ⅳ类围岩。

对左岸地下厂房影响较大的构造主要是沿P2β24凝灰岩中部发育的C2层间错动带。错动带产状为N42°~45°E,SE∠14°~17°,错动带厚10~30 cm,泥夹岩屑型,遇水易软化,对岩梁开挖成型影响较大。

右岸地下厂房为单斜岩层,地层岩性为P2β33~P2β51层隐晶质玄武岩、斜斑玄武岩、柱状节理玄武岩、角砾熔岩、薄层凝灰岩和杏仁状玄武岩。其中,P2β34顶部、P2β36、P2β43层分布有0.2~0.6 m厚的凝灰岩或凝灰质角砾岩,岩质软弱,遇水易软化;P2β41层底部发育厚15~28 m 的第三类柱状节理玄武岩,以Ⅲ类围岩为主,局部分布少量Ⅳ类围岩。

对右岸地下厂房影响较大的构造主要是沿P2β34凝灰岩中部发育的层间错动带C3、C3-1。错动带产状为N45°E,SE∠15°,错动带厚度10~30 cm,泥夹岩屑型,遇水易软化。发育缓倾角裂隙密集带RS411、层内错动带RS4271和RS3371,对岩梁开挖成型影响较大。

2 岩壁吊车梁设计关键技术

2.1 结构断面与锚杆设计

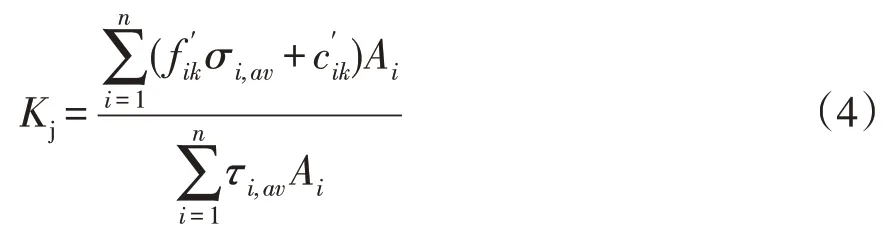

综合考虑岩层产状和主要地质构造的影响,以及锚杆布置和受力状况等因素,确定岩壁角。同时为满足桥机布置和运行条件,经工程类比,确定岩壁吊车梁结构形式为斜形钢筋混凝土结构。具体尺寸为:顶部宽2.85 m,底部宽1.35 m,高度3.30 m,壁座角度35°。吊车梁结构与地下岩壁通过锚杆连接,共布置3 排锚杆,其中上部布置2 排受拉钢筋,下部布置1排受压钢筋。上部2排受拉钢筋考虑高强锚杆,采用四级钢(HRB500),锚杆直径40 mm,长度12 m,入岩9.2 m,排距70 cm,倾角分别为25°和20°;下部1 排受压锚杆采用三级钢(HRB400),锚杆直径32 mm,长度9 m,入岩7.5 m,排距70 cm,俯角为36.53°。岩壁吊车梁结构断面尺寸如图1所示。

图1 岩壁吊车梁结构断面图(单位:mm)Fig.1 Structural section of rock-bolted crane beam

2.2 刚体极限平衡法计算

采用规范[1]推荐的刚体极限平衡法进行计算,确定岩壁吊车梁设计参数。

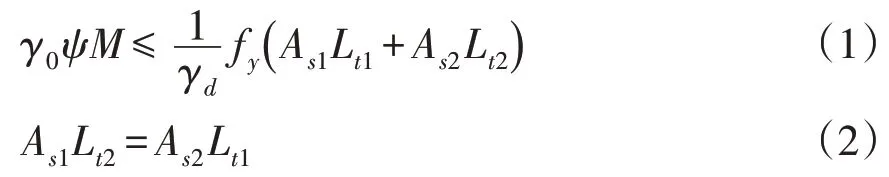

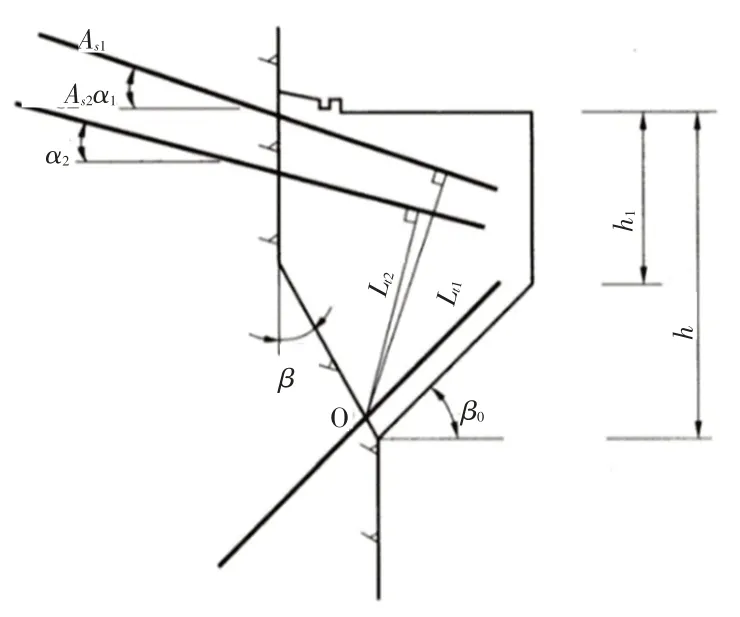

刚体极限平衡法假定岩壁吊车梁为刚体,计算中不考虑围岩和岩壁吊车梁之间的粘结力,仅考虑由锚杆拉力承担吊车梁荷载和轮压荷载,锚杆应力不考虑围岩变形引起的释放应力,仅考虑荷载应力[2-3]。刚体极限平衡法主要进行锚杆受力计算和岩壁吊车梁与岩壁斜面的抗滑稳定验算。建立力矩平衡计算公式,以受压锚杆与岩壁斜面交点为受力点,确定受拉锚杆参数,按下式进行计算:

式中:γ0为结构重要性系数;ψ为设计状况系数;γd为岩壁吊车梁受拉锚杆承载力计算的结构系数;M为单位梁长竖向轮压、横向水平荷载、岩壁吊车梁自重、轨道及附件重力、梁上防潮隔墙重力等荷载设计值对岩壁吊车梁受压锚杆与岩壁斜面交点的力矩和;fy为受拉锚杆抗拉强度设计值;As1、As2分别为第一、二排受拉锚杆单位梁长的计算截面面积;Lt1、Lt2分别为第一、二排受拉锚杆到受压锚杆与岩壁斜面交点的力臂。

岩壁吊车梁与岩壁结合面的抗滑稳定按下式进行验算:

式中:γ0为结构重要性系数;ψ为设计状况系数;S(·)为沿岩壁斜面的下滑力;γd为抗滑稳定结构系数;R(·)为沿岩壁斜面的阻滑力。

图2 刚体极限平衡法计算简图Fig.2 Calculation diagram of rigid body limit equilibrium method

地下厂房岩壁吊车梁竖向轮压为1 100 kN,水平刹车力为24 kN,综合考虑吊车梁、轨道及附件、二期混凝土、防潮墙的自重,计算结果表明:受拉锚杆满足强度要求,实际受力达157.73 MPa,安全系数达3.17;抗滑稳定满足要求,安全系数达4.12。

2.3 有限元法分析与评价

刚体极限平衡法边界条件和假定条件比较严格,岩壁吊车梁稳定及锚杆参数的计算结果往往与实际相差很大[4-5]。因此,规范[1]建议对大型或者复杂条件下的地下厂房岩壁吊车梁采用有限元法进行分析,采用地下洞室整体模型与岩壁吊车梁子模型相结合的方法。

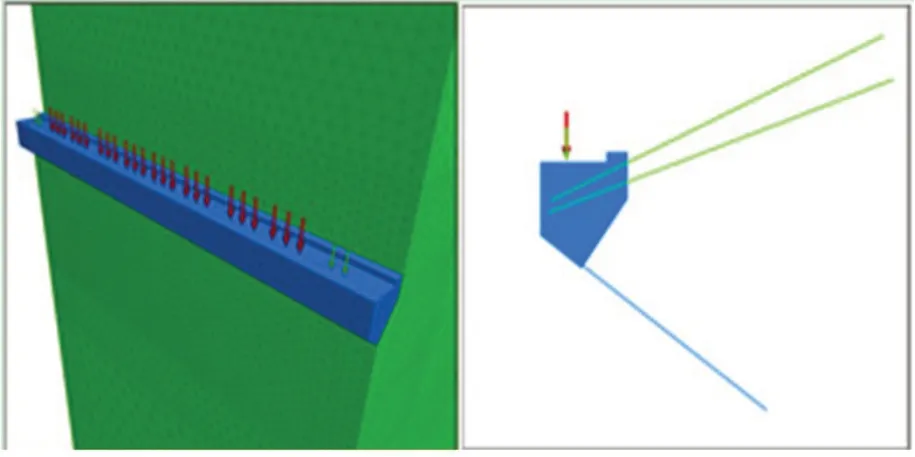

建立精细化的三维有限元子模型[6],模型范围取岩梁分缝长度38 m,见图3。采用摩尔-库伦弹塑性本构模型模拟围岩和梁混凝土结构,采用锚杆单元模拟锚杆,采用接触面单元模拟岩梁与岩壁结合面。根据围岩条件和现场实际开挖岩体情况、结合面的抗剪断强度参数保守考虑,取抗剪断摩擦系数f′=0.55,抗剪断粘结力c′=0.35 MPa。

图3 岩壁吊车梁有限元子模型示意图Fig.3 Finite element submodel of rock-bolted crane beam

利用白鹤滩地下厂房洞室整体三维计算模型,开展开挖分层的仿真分析计算,提取各个开挖步序的位移和应力增量,作为岩壁吊车梁子模型的边界条件。

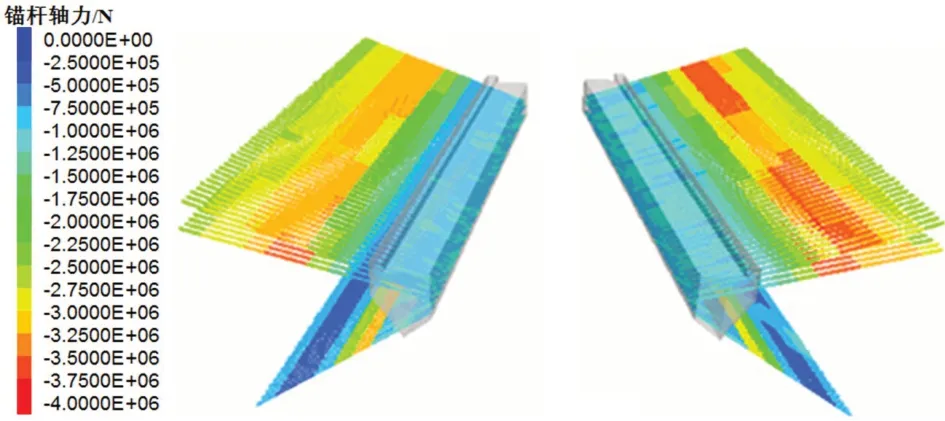

计算结果表明:轮压作用下,第一排受拉锚杆、第二排受拉锚杆和第三排受压锚杆应力最大值分别为67 MPa、53 MPa和0 MPa,见图4。厂房围岩开挖变形引起的受拉锚杆和受压锚杆释放应力相差不大,约为193 MPa,最大值出现在锚杆深部,见图5。岩壁吊车梁3排锚杆实际最大应力分别为272 MPa、256 MPa 和 193 MPa,小于锚杆设计强度 420 MPa;安全系数分别为 1.83、1.95 和 2.07,大于规范[1]要求的1.5,锚杆安全可靠。岩壁吊车梁与垂直岩壁结合面开合度约0.65 mm,吊车梁紧贴岩壁。

图4 轮压作用下锚杆荷载应力分布示意图Fig. 4 Load stress distribution on anchor rod under wheel pressure

图5 围岩开挖引起的锚杆荷载分布图Fig. 5 Load stress distribution on anchor rod caused by surrounding rock excavation

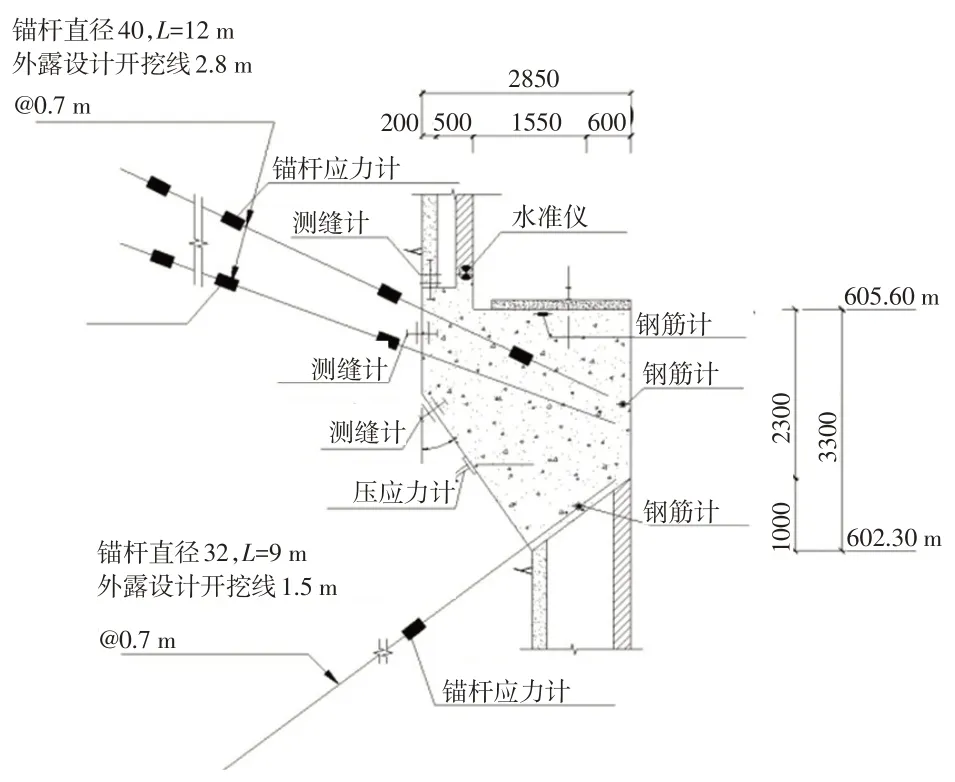

岩壁吊车梁与岩壁结合面的抗滑稳定安全系数可按下式进行计算:

式中:σi,av为结合面上第i个单元的平均正应力;τi,av为结合面上第i个单元的平均剪应力;fik′为结合面上第i个单元的抗剪断摩擦系数标准值;cik′为结合面上第i个单元的抗剪断粘聚力标准值;Ai为第i个单元沿潜在滑移面的面积;n为结合面的单元个数。

提取每个结合面单元的正应力和剪应力,按式(4)计算得:轮压荷载作用下,结合面抗滑稳定安全系数为3.65,满足要求。

3 岩壁吊车梁施工期关键技术

3.1 岩壁吊车梁开挖

地下厂房地应力较高,局部存在应力集中现象,且发育有C2层间错动带、陡倾角断层及长大裂隙等地质构造,保证岩台开挖成型质量是本工程的重难点之一,主要采取如下措施:

(1)地下厂房岩梁开挖施工共分8 个开挖分区,开挖顺序和台阶高度的设计以减少围岩扰动为目标。地下厂房开挖步序如图6所示,采取中间抽槽、两侧预留保护层的开挖方式,开挖高度小于6 m,预留保护层厚度不小于4 m。具体开挖步序如下:第Ⅱ层中间①区开挖→预留保护层两侧②区开挖→完成第Ⅱ层支护→第Ⅲ层中间③区开挖→预留保护层两侧④区开挖→第Ⅲ层中间⑤区开挖→预留保护层两侧⑥区开挖→预留保护层两侧⑦区开挖→第Ⅳ层施工预裂→岩梁岩台⑧区开挖。

图6 岩壁吊车梁开挖过程Fig.6 Rock-bolted crane beam excavation

(2)为保证岩壁成型良好和厂房边墙稳定,岩梁部位开挖应在上层所有系统支护完成后进行。

(3)岩梁拐点处成型较为困难,在预留保护层⑥区开挖完成后,紧跟掌子面完成岩梁拐点处的2排系统预应力锁口锚索。

(4)岩梁开挖需采取控制爆破技术,斜面及保护层采用光面爆破,严格控制光爆孔的钻孔方向、孔距和装药量,并根据地质条件的变化和爆破效果及时修正优化孔距和装药量。

(5)全部开挖完成后,进行岩壁成型修整,岩面修整应手工进行,修整后应力争取达到设计角度,斜面与水平面的夹角与设计值相比只允许偏小,偏差不大于3°。

3.2 补强加固措施

围岩开挖支护措施严格实施后,经断面测量统计,地下厂房岩壁吊车梁开挖成型完整率较高。局部洞段受施工条件和不良地质条件的影响,岩壁缺失较严重。

根据实际开挖体型和岩壁缺失情况,主要采取如下补强加固措施:

(1)超挖部位用附壁墙修补与回填,通过预应力锚索、预应力锚杆与插筋将附壁墙和岩梁混凝土固定在岩壁上。

(2)对岩体破坏现象较为严重、产生破裂破坏、松弛垮塌的局部围岩,采用低压固结灌浆的措施,增强岩体的完整性。

根据围岩超挖的程度,主要有2种补强加固方案[9],见图7。方案1 岩壁缺失较小,采用附壁墙与岩壁吊车梁结构同期浇筑实施;方案2 岩壁缺失较大,超挖部位采用附壁墙与岩壁吊车梁结构分两期浇筑实施。岩壁加固支护措施完成且附壁墙混凝土浇筑完成后,凿毛浇筑二期岩壁吊车梁结构混凝土。

图7 岩壁吊车梁补强加固方案Fig.7 Reinforcement schemes of rock-bolted crane beam

刚体极限平衡法计算结果表明:方案1 和方案2 的岩梁结构混凝土与岩壁的结合面抗滑稳定满足要求,安全系数分别为2.77和2.57,补强加固方案可行。

3.3 原型观测

岩壁吊车梁监测仪器布置见图8。为了监测和了解岩壁吊车梁施工期、运行期的运行状况,沿厂房纵向布设了多个监测断面,埋设大量监测仪器,主要包括锚索测力计、锚杆应力计、压力计、多点位移计、测缝计和钢筋计等。

图8 监测仪器布置图Fig.8 Layout of monitoring instruments

上下游岩壁吊车梁锚杆应力计共布置了48套。对于二点或三点锚杆应力计,取最大值单点进行统计,锚杆应力见图9~10,锚杆A、B、C分别为第一排受拉锚杆、第二排受拉锚杆、第三排受压锚杆。其中,小于100 MPa 的有26 个测点,占36.11%;100~200 MPa 有 22 个测点,占 30.56%;200~300 MPa有16个测点,占22.22%;300~400 MPa有7 个测点,占 9.72%;大于420 MPa 的只有1 个测点,占1.39%。

图9 上游锚杆应力分布Fig.9 Stress distribution on upstream anchor rod

图10 下游锚杆应力分布Fig.10 Stress distribution on downstream anchor rod

上游岩壁吊车梁直壁、拐点处开合度最大值分别为0.44 mm、0.20 mm;下游岩壁吊车梁直壁、拐点处开合度最大值分别为0.51 mm、0.56 mm。数据统计表明:开合度在-0.7~0.0 mm的占43%,0.0~0.2 mm的占43%,0.2~0.6 mm的占13%。

为了检验桥机和岩壁吊车梁的承载安全性,验证结构设计和数值计算的正确性、合理性,根据规范要求,对地下厂房岩壁吊车梁开展100%(1 300 t)的全行程荷载试验。

在100%(1 300 t)荷载作用下,多点位移计围岩最大变形量为-0.04~0.19 mm,锚索测力计变化量为-1.1~4.48 kN,说明围岩安全可靠。测缝开合度最大变化量不超过0.06 mm,斜台压应力计最大变化量不超过0.11 MPa,对比国内类似工程,数值均在可控、安全范围内,说明岩壁吊车梁混凝土结构与岩壁接触紧密。岩壁吊车梁第一排受拉锚杆应力增量不超过18.09 MPa,第二排受拉锚杆应力增量不超过2.97 MPa,第三排受压锚杆应力增量不超过9.65 MPa,增量较小。各项监测数值在试验荷载卸荷后基本能回弹到初始状态,说明岩壁吊车梁处于弹性受力状态范围内,岩壁吊车梁安全可靠。

4 结语

岩壁吊车梁是地下厂房中重要的支承结构,以白鹤滩水电站地下厂房岩壁吊车梁结构为例,总结分析了岩壁吊车梁结构设计和施工期的关键技术,原型观测数据验证了岩壁吊车梁的安全可靠性。

(1)刚体极限平衡法采用分项系数进行承载能力极限状态设计,受力清晰明了,是目前规范推荐的岩壁吊车梁结构和锚杆设计主要方法。但由于该方法计算的局限性,无法充分考虑围岩开挖本身对锚杆应力和围岩变形的影响,对于大型复杂的岩壁吊车梁宜采用有限元法复核。

(2)采用有限元法能有效模拟地质条件、围岩开挖等因素对岩壁吊车梁产生的效应,分析围岩、吊车梁结构、锚杆应力、变形等。在合理选择计算模型和计算参数的基础上,计算结果往往比较真实全面,是目前最为可靠的计算方法。

(3)针对本工程岩壁吊车梁部位围岩地应力高、地质构造发育等特点,采取分区分步开挖、预留保护层、增设锁脚锚杆、控制爆破等技术措施,保证了岩壁吊车梁开挖成型质量。

(4)针对开挖成型较差的局部洞段,采取混凝土附壁墙、低压注浆等补强加固措施,提出适用于不同围岩超挖程度的两种补强方案。

(5)监测数据表明,岩壁吊车梁锚杆应力小于锚杆设计强度,岩梁与围岩开合度最大值为0.56 mm,满足要求。通过桥机负荷试验,各项观测数据增量均较小,表明岩壁吊车梁安全可靠,结构设计和施工处理措施正确合理。