10 MW海上风力发电机组风轮吊装技术研究

2022-06-01张程远项建强

张程远,项建强

(1. 福清海峡发电有限公司,福建 福州 350300; 2. 中国三峡新能源(集团)股份有限公司山东分公司,山东 济南 250000)

随着我国海上风电技术的不断创新和进步,国内海上风机单机容量不断增大,2020年7月,三峡集团与东方电气集团联合研发的当前亚太地区最大、全球第二大的10 MW海上风电机组在福清兴化湾海上风电场二期项目安装并网,刷新了国内海上风机单机容量新纪录,本文以福清兴化湾海上风电场二期项目10 MW海上风电机组安装为例,详细概述大兆瓦海上风机风轮吊装的关键技术[1-2],为后续10 MW+海上风机吊装积累施工经验。

1 项目概况

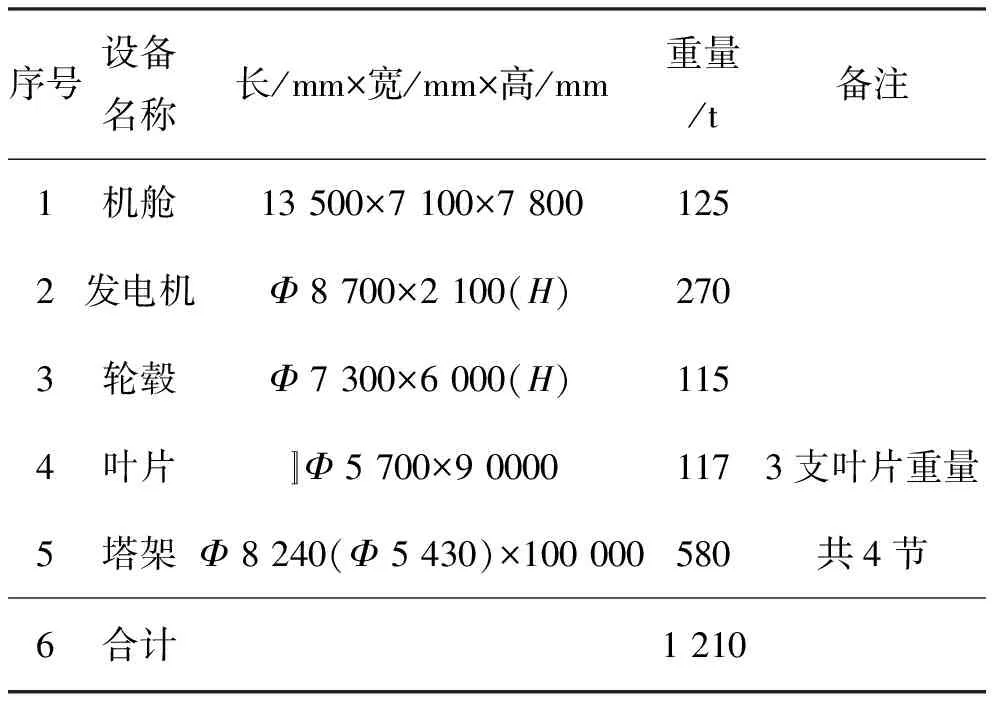

福清兴化湾海上风电场二期项目地处福清市江阴半岛,总装机容量280 MW,共规划安装45台风机,涵盖1台10 MW海上风机(型号:DF185-10000)。机组额定功率为10 000 kW、三叶片、上风向、直驱型、双驱动电动变桨、低速同步永磁发电机。10 MW机组叶片90 m长,风轮直径185 m,轮毂中心高距海平面115 m,机组由轮毂装配、叶片、发电机装配、机舱装配、塔筒装配等五大部件组成。机组部件具体参数信息见表1。

2 施工船机设备

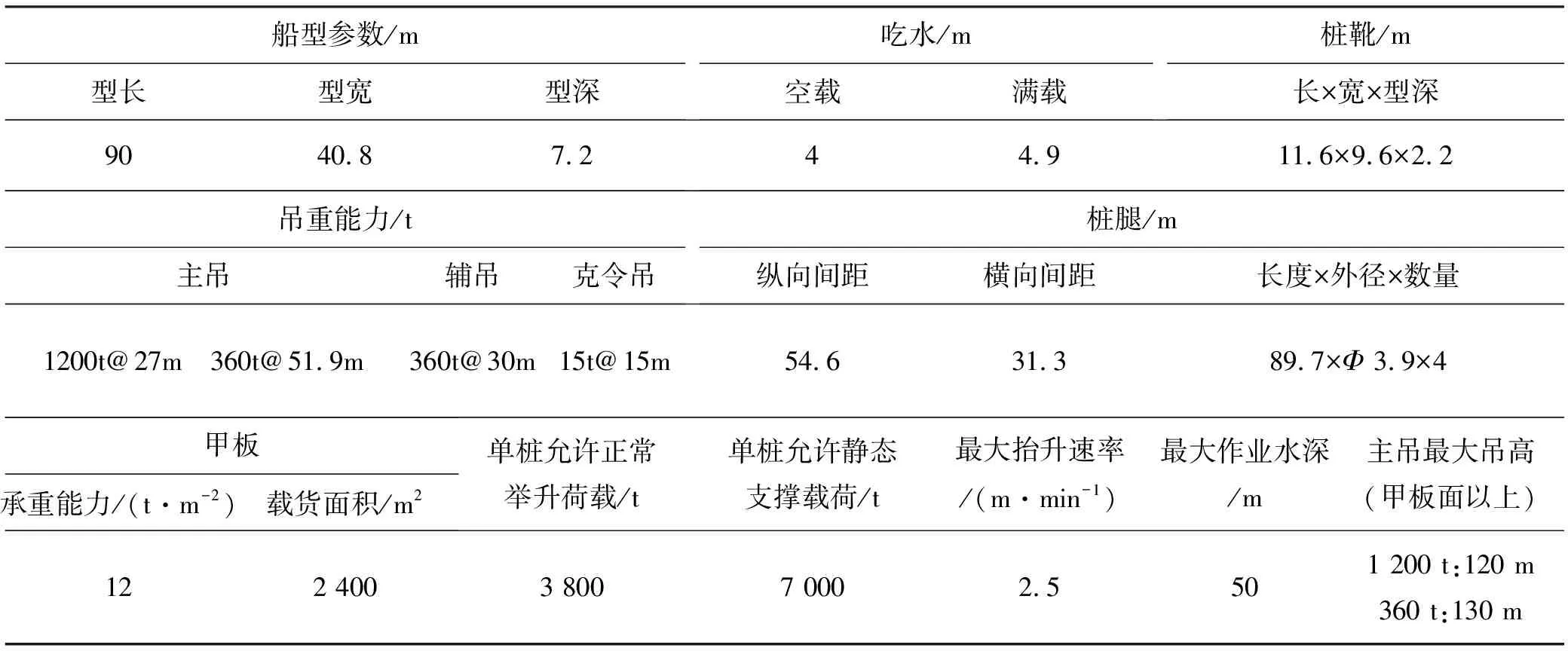

选用国内先进的第三代自升式风电安装船“三航风和”号进行10 MW海上风机安装,“三航风和”号型

表1 DF185-10000风电机组主要部件参数表

长90 m,型宽40.8 m,拥有1 200 t和360 t 2台液压绕桩全回转型式起重机,为国内首创,主吊最大吊高可达甲板面以上130 m。桩腿长度为89.7 m,其最大作业水深可达50 m。选用船长约100 m、宽约22 m的5 000 t大型多功能驳配备大抓力锚(约3 t)和锚机 (不少于30 kW)作为厂商运输船停靠定位船,提高抗涌浪能力,以及配备其他施工船舶配合施工作业。“三航风和”号参数见表2。

3 风电机组安装方案

10 MW海上风机采用大部件分体安装、风机叶片采用风轮整体安装方案[3-4]。风机部件海运至机位交货后进行吊装,海上风机分体安装主要包括塔筒、机舱、发电机吊装、叶片与轮毂组装、风轮起吊与发电机对接、消缺及调试等。叶轮组拼型整体吊装工艺见图1。

表2 “三航风和”号基本性能参数

图1 叶轮组拼型整体吊装工艺流程图

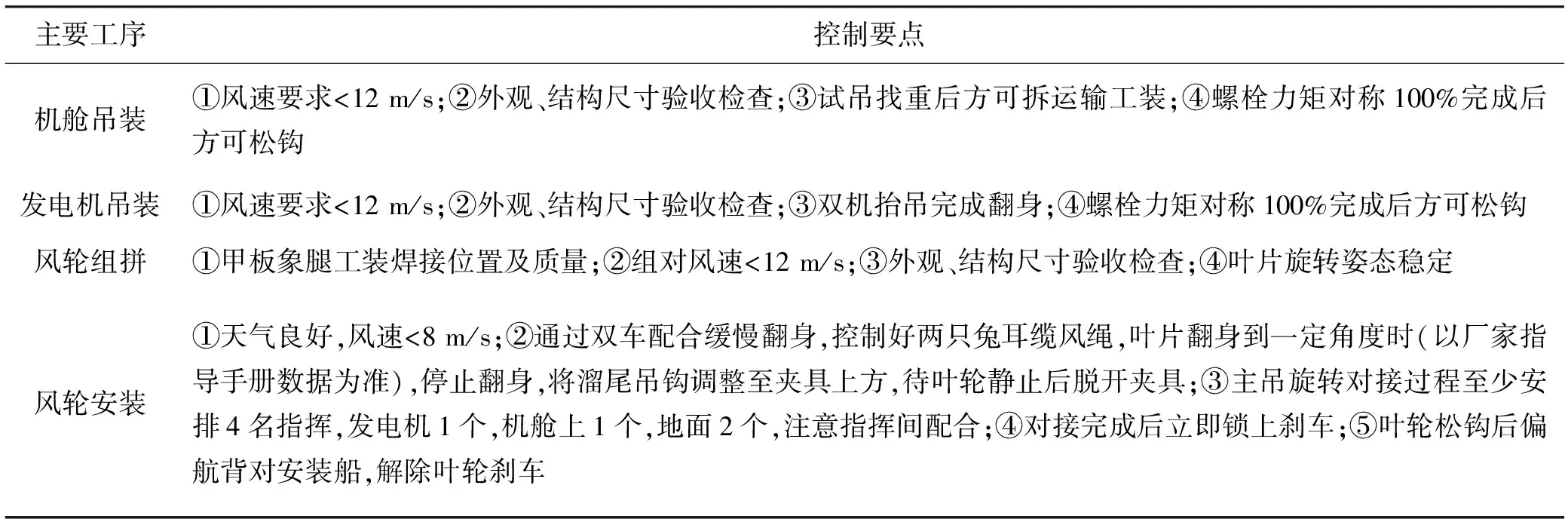

4 叶轮组拼型风机吊装控制要点

风轮吊装需要提前在安装船甲板上完成叶片与轮毂的组拼工作,叶片采用双吊机协同操作进行叶片过驳和组拼,组拼过程需提前在2只兔儿叶片处布设好揽风系统,3支叶片拼装过程要连续,一旦开始就需要不间断作业,直到3支叶片全部拼装完成,禁止1支或2支叶片后中断作业,确保叶轮保持平衡状态。叶轮组拼型风机吊装控制要点见表3。

表3 叶轮组拼型风机吊装控制要点

5 10 MW海上风机叶轮安装技术

5.1 船舶进点定位

“三航风和”号通过船上GPS及DP动力定位系统进行精准进点;根据安装船定位情况,有序安排配套运输驳、定位驳进点。

5.2 塔筒安装

底段塔筒在塔筒厂内提前预组装后竖直运输至现场,由主起吊机直接起吊;中上段、中下段及顶段塔筒采用2台吊机协同配合进行起吊安装。

5.3 机舱安装

安装风机厂商提供的专用吊索具,采用回转平台上的2个10 t卷扬机作为机械缆风系统,吊装前先进行试吊寻找重心后拆除运输工装,1 200 t主起吊机起吊机舱至塔顶正上方约0.5 m处,指挥吊机缓慢移动机舱位置,利用导正棒引导机舱到塔架法兰孔正确位置,并缓慢下降直至导正棒穿过法兰孔,在机舱下降塔筒直至导正棒穿过法兰孔,在机舱下降塔筒顶法兰约20 cm处点动下降,直到机舱偏航法兰孔与塔架顶法兰孔对齐,主钩下钩,直到2个法兰面完全贴合,穿上螺栓。按厂家提供的标准要求完成螺栓紧固。机舱吊装见图2。

5.4 发电机安装

将发电机吊至发电机翻身吊具上,2台吊机缓慢同时提升吊钩,达到一定高度后,缓慢抬高主吊车的吊钩使发电机翻身(约85°状态),缓慢下降吊钩,然后通过辅助吊点和拆卸吊点将辅助吊梁拆卸下来;主吊机提升的同时牵引发电机,使发电机与机架的法兰面方向对正;当发电机端面与机舱端面接近时,穿入所有机架与发电机连接螺栓。发电机吊装见图3。

图2 机舱吊装实例图

图3 发电机吊装实例图

5.5 DF185-10000海上机组风轮吊装

5.5.1 风轮组拼

1)叶片起吊。叶轮组装场地为“三航风和”号甲板,因叶片长度太长,双机抬吊2支点无法满足2吊机在组拼叶轮时吊装半径,则采用主吊机单钩起吊:配备18 m长的横梁、2根吊带。吊带宽度300 mm,每根至少承重25 t。同时,考虑到叶片与轮毂法兰对接时存在两接触面垂直度误差,通过吊梁安装30 t电动葫芦在与轮毂对接时进行微调。

2)风轮组拼。叶片起吊时处于挥舞状态,则在叶根处安装2根系缆进行叶片旋转控制,在吊梁上再安装2根系缆进行临近甲板时叶根系缆的转换,保证在叶片对接轮毂全过程中的平稳稳定。将第一片叶片慢慢吊于轮毂叶根轴承法兰接口处进行组装。通过安装调试电源盒对轮毂轴承进行变桨微调,使叶片根部0度刻度线零点与叶根轴承转盘上的0标记线对正。调整叶片位置,使所有螺栓顺利穿入变桨轴承孔内,带上螺母,按要求紧固螺栓。叶片安装后应在该叶片辅助吊点处垫上泡沫板,避免叶片安装后重心偏离造成侧翻。以同样方式安装其他2叶片。

5.5.2 风轮吊装

1)主副吊机就位,按设备厂家要求挂好吊具。

2)人工揽风配置。在2支Y字呈上叶片使用护套安装2根牵引揽风绳(破断5 t,长度约400 m)。

3)叶轮起吊翻身。第一步:1 200 t主吊机吊臂抬升角度约70°,放下360 t副钩挂叶轮主吊耳,360 t辅吊挂叶轮溜尾;第二步:抬吊到约40 m开始辅吊不再上升,主吊继续升钩;第三步:主钩升到约甲板面100 m高度时,叶轮翻身到位,解开辅吊溜尾并将其移去。

4)叶轮对接。叶轮完成翻身,叶片竖直状态(约5°仰角)时,开始主臂旋转风轮安装姿态(约270°回转)至发电机位置,对接叶轮和发电机,穿上连接螺栓,带上垫片和螺母,取下定位销换成安装用的螺栓,并按要求紧固力矩。为控制风轮在翻身与旋转姿态时稳定,利用风轮两兔儿的牵引揽风绳进行姿态稳定及控制风轮与主吊同步动作。缆风绳与风轮角度越大稳定效果越好,因“三航风和”号甲板面积有限,则配备两艘锚艇进行辅助配合缆风绳牵引。风轮吊装见图4。

图4 风轮吊装实例图

6 结 语

本文以亚太地区单机容量最大的10 MW海上风机吊装为工程实例,详细介绍其风轮安装施工工艺、重难点控制及安装施工技术,为后续10 MW+大容量海上机组吊装施工提供了技术参考。