旋转速度对铝/钢填丝搅拌摩擦焊接头性能的影响

2022-06-01钟万亮李默阳杨栋华许惠斌

钟万亮,徐 萌,罗 展,李默阳,杨栋华,许惠斌

1.重庆理工大学材料科学与工程学院,重庆 400054;

2.航天工程装备(苏州)有限公司,江苏 苏州 215100;

3.重庆铁马工业集团有限公司,重庆 400050

0 前言

节能减排、绿色发展已成为各国的发展理念,在运输载具方面,车身结构的轻量化将得到大力发展和应用。钢材具有经济性好、高强度和高韧性的优点,铝合金具有比强度、比刚度高的优势,且质量只有钢材的1/3。因此,部分结构采用铝合金替代钢可以有效实现载具轻量化[1-3]。铝合金和钢在物理性能和化学性能上差异巨大,实现二者的有效连接成为一个新的技术难题。采用传统的熔焊方法焊接铝与钢时,接头容易出现过厚的金属间化合物层(IMC),恶化接头性能[4]。

搅拌摩擦焊作为一种固相焊接技术,具有高效率、低热输入、变形小等优点。这项技术是依靠刚性的搅拌头在高速旋转下沿焊接方向移动,通过搅拌头与母材的摩擦产热使母材达到塑性状态,由于搅拌针的强烈搅拌作用,塑性状态的金属发生动态再结晶,从而实现接头的连接[5]。目前,国内外学者对铝与钢的搅拌摩擦焊接开展了大量实验。M.DEHGHANI[6]得到 3003 铝合金与低碳钢的搅拌摩擦焊对接接头,分析了热输入对接头强度和界面IMC层的影响。Tanaka[7]等人在固定其他焊接参数的条件下,研究了不同转速下接头的强度趋势,发现在高转速配合低焊速条件下,铝与钢的接头能获得最高的强度。王希靖[8]等人发现不同搅拌摩擦焊接头位置的连接方式分为机械连接、冶金结合与铝向钢的扩散渗透。然而,上述传统的搅拌摩擦焊接技术在焊接韧性差且硬而脆的异种金属材料时易出现孔洞、界面裂纹等缺陷,为解决这一难题,许惠斌[9]等人发明了一种适用于难焊材料的新型Al基焊丝,起到填充孔洞和改善IMC层成分的作用。高鹏宇[10]发现填充Al-5Si(wt.%)焊丝解决了接头中的界面裂纹缺陷,同时减薄了界面的IMC层厚度。李默阳[11]阐述了填充Al-Si-Cu-Ni焊丝的必要性,发现不添加焊丝时,采用搅拌摩擦焊焊接韧性较差且硬度较高的冷轧态Q235钢和5A06铝合金,接头出现明显的裂纹和孔洞缺陷,界面无明显冶金结合,抗拉强度仅为23.5 MPa;添加焊丝后,有效填充了焊缝并改善了IMC层成分,接头力学性能得到明显提高。因此,进一步优化适用于铝与钢填丝搅拌摩擦焊接技术的工艺参数,对接头力学性能的提高具有重要意义。

文中以搅拌头的旋转速度为变量,对厚度为2.9 mm的5A06铝合金和2.8 mm的Q235冷轧钢进行填丝搅拌摩擦焊接试验,比较不同旋转速度条件下接头的微观组织和力学性能,得到适用于5A06铝合金与Q235冷轧钢的搅拌摩擦焊接最佳工艺参数,为铝与钢焊接的工业生产提供理论指导。

1 试验材料及方法

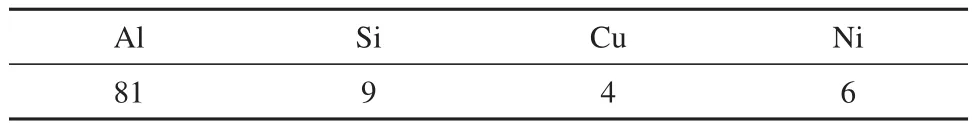

试验材料选用Q235冷轧钢和5A06铝合金,尺寸分别为100mm×50mm×2.8mm和100mm×50mm×2.9 mm,主要化学成分如表1、表2所示。焊丝是由实验室自行设计、冶炼及加工的新型Al基焊丝,主要化学成分如表3所示。搅拌头轴肩直径为15 mm,搅拌针为锥度凸台状,端部直径为4 mm,底部直径为5 mm,针长为2.6 mm。填丝搅拌摩擦焊接示意图如图1所示,其中Q235钢置于前进侧,5A06铝合金置于后退侧。

表1 5A06铝合金的化学成分(质量分数,%)Table 1 Chemical composition of 5A06 aluminum alloy(wt.%)

表2 Q235冷轧钢的化学成分(质量分数,%)Table 2 Chemical composition of Q235 cold-rolled steel(wt.%)

表3 焊丝化学成分(质量分数,%)Table 3 Chemical composition of filler wire(wt.%)

图1 填丝搅拌摩擦焊接示意Fig.1 Schematic diagram of wire-filler friction stir welding

母材及焊丝在焊接前采用砂纸去除表面氧化膜,用棉签蘸取无水乙醇去除表面油污等杂质。完成对接后,固定工艺参数:焊接速度(44 mm/min)、搅拌头倾角(3°)、偏移量(0.5 mm)、压入量(0.3 mm)。在不同旋转速度(210 r/min、420 r/min、660 r/min)条件下探究旋转速度对铝与钢异种金属搅拌摩擦焊接接头的微观组织和力学性能的影响。

如图2所示,采用电火花线切割机将试件切割至尺寸110 mm×3.2 mm×1.0 mm,测试接头力学性能并观察微观形貌。将不同旋转速度条件下获得的接头在MTS E43.104型万能力学性能试验机上进行至少3次拉伸试验,拉伸速率设为1.0 mm/min。断裂后,使用Zeiss Sigma/HD扫描电子显微镜(SEM)拍摄接头的界面微观结构,同时采用EDS能谱仪分析界面处金属间化合物层的成分和各元素分布情况。通过PANalytical Empyrean Series 2 X射线衍射仪(XRD)对断口进行物相分析。更换弯曲试验夹具后,进行三点弯曲试验,加载速率1 mm/min。使用HVS-1000Z型显微硬度计表征焊接接头横截面的显微硬度,测试位置距接头顶部1.5 mm,以界面为中心向两侧的母材方向打点,各点间距为0.25 mm。

图2 弯曲试样、拉伸试样及金相试样示意Fig.2 Schematic diagram of tensile,bending and metallographic specimens

2 试验结果与分析

2.1 焊缝成形

填丝搅拌摩擦焊是搅拌摩擦焊的一种新型工艺方式,在合适的工艺参数下,焊丝的加入不仅可以填充孔洞缺陷,还能改善焊核区的组织成分[12]。不同旋转速度下接头的表面形貌如图3所示,随着旋转速度增大,焊缝铝侧表面堆积更多体积的飞边,接头界面呈台阶状,Hook缺陷尺寸增大,焊缝中钢粒逐渐向底部分布。旋转速度为210 r/min时,颗粒主要分布在近界面区与焊核区底部,Hook钩尺寸较小且较圆滑;旋转速度为420 r/min时,颗粒主要分布在近界面区与焊核区,Hook钩尺寸变大且更尖锐;旋转速度为660 r/min时,颗粒主要分布在近界面区的上、中部,钢粒主要集中在焊核区底部,Hook钩尺寸更大。不同旋转速度下接头的横截面形貌如图4所示。为明确旋转速度对C形结构弯曲程度的影响,定义内凹深度如图4所示,接头内凹尺寸随着旋转速度的增加,由0.36 mm增加至1.06 mm。分析可知,随着旋转速度增加,热输入增大,接头温度升高,同时搅拌头对界面的切削作用更明显,界面弯曲程度增加,加强机械咬合程度,对接头力学性能有益。焊核区域中的金属塑化程度更高,反应更充分,碎化的颗粒呈弥散分布于焊核区,对焊缝有一定的弥散强化作用。

图3 不同旋转速度条件下接头的表面形貌Fig.3 Surface morphology of the joint at different rotational speeds

图4 不同旋转速度条件下接头的横截面形貌Fig.4 Cross-sectional shape of the joint at different rotational speeds

2.2 接头显微组织

综上所述,呈C形形貌的界面能起到机械咬合的作用。图5为不同旋转速度条件下5A06铝合金与Q235冷轧钢搅拌摩擦焊对接接头中部界面的显微组织,图5中各点的EDS分析结果如表4所示。图6为不同旋转速度条件下接头的线扫描结果。如图5a所示,旋转速度为210 r/min时,界面存在未剥离的钢屑,界面上生成一层化合物层,结合图6a可知,其厚度约为1 μm,且化合物层内固溶了少量Ni元素,由表4可知,化合物层鉴定为FeAl3相。如图5b所示,当旋转速度为420 r/min时,界面过渡层结合紧密,无明显缝隙,结合图6b可知,过渡层上Al、Fe、Ni三种元素发生了明显的扩散,扩散层厚度约为1.3 μm,由表4可知,化合物层中Al元素与Fe元素原子比相当,可以把界面层产物鉴定为FeAl相,界面上附着着Al3Ni颗粒,焊缝中存在较多弥散分布的微米级颗粒,结合前文分析,微米级颗粒是由碎化的焊丝原始组织与钢屑混合而成。如图5c所示,旋转速度为660 r/min时,界面处存在宽约1.5 μm的裂纹缺陷,界面化合物层呈断续分布,焊缝区仍包含大量细化颗粒,由表4可知,化合物层产物为Fe2Al5相,结合图6c可知,其厚度约为3.7 μm。分析认为,金属间化合物层的产生是实现铝与钢异种金属连接的必要条件,但化合物层的厚度与成分对接头的力学性能影响极大。如果化合层过厚,在焊后残余应力的作用下,极易在化合物层内开裂,恶化接头的力学性能;化合物层主要分为两类,一类是富Fe的FeAl相与Fe3Al相,另一类是富Al的FeAl3和Fe2Al5相,从韧性角度出发,富Fe相韧性更好[13]。在搅拌摩擦焊过程中,旋转速度对接头热输入的影响巨大,旋转速度过小,热输入不足,接头形成的化合物层越薄,而金属间化合物层的厚度不是越薄越好,需要保持在一定范围内,但旋转速度过大,接头热输入增大,界面生成的金属间化合物层越厚,易产生裂纹缺陷,极大降低了接头的力学性能[14]。

图5 不同旋转速度下接头的显微组织Fig.5 Microstructure of joints at different rotational speeds

表4 图5中各点EDS能谱分析的化学成分(原子百分数,%)Table 4 Chemical compositions analyzed by EDS energy spectrum for each point in Figure 5(at.%)

图6 不同旋转速度下接头的线扫描结果Fig.6 Line scan results at different rotation speeds

2.3 接头力学性能分析

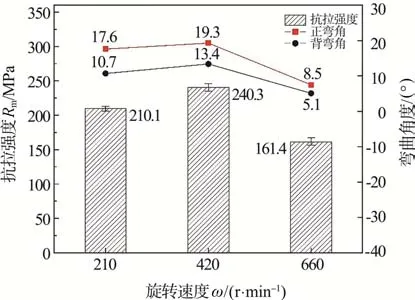

不同旋转速度下所获接头的抗拉强度及弯曲角度如图7所示,抗拉强度与弯曲角度呈先增大再减小的趋势。旋转速度为420 r/min的接头平均抗拉强度(240.3 MPa)明显大于旋转速度为210 r/min的接头平均抗拉强度(210.1 MPa)与旋转速度为660 r/min的接头平均抗拉强度(161.4 MPa),旋转速度为420 r/min时接头的正弯角(19.3°)、背弯角(13.4°)最大,即弯曲性能最优。结合2.1节与2.2节分析结果可知,当旋转速度能提供足够的热输入时,接头塑性流动性较好,有效提升了接头质量;而且热输入直接决定界面化合物的种类和厚度,进而影响接头的力学性能。旋转速度为420 r/min时,接头界面存在一层厚度为1.3 μm的富Fe的FeAl相,有效提高了接头的力学性能。

图7 不同旋转速度下接头的抗拉强度及弯曲角度Fig.7 Tensile strength and bending angle of joint at different rota‐tional speeds

不同旋转速度下所获接头的显微硬度分布如图8所示。铝与钢的搅拌摩擦焊接接头两侧硬度差异极大,钢侧母材显微硬度明显大于焊缝区的显微硬度,硬度曲线呈“阶跃”特征,铝合金侧热机影响区(TMAZ)的显微硬度约为90 HV,接头在界面处硬度达到峰值,在钢侧逐渐降低到150 HV。钢侧的热机影响区受到搅拌头的强烈搅拌作用发生了动态再结晶,冷却后晶粒变得细小,显微硬度大于钢母材,而焊缝中存在大量剥离的钢屑与碎化后的焊丝组织,增强了焊核区的显微硬度。

图8 不同旋转速度下接头的显微硬度分布Fig.8 Microhardness distribution of joints at different rotational speeds

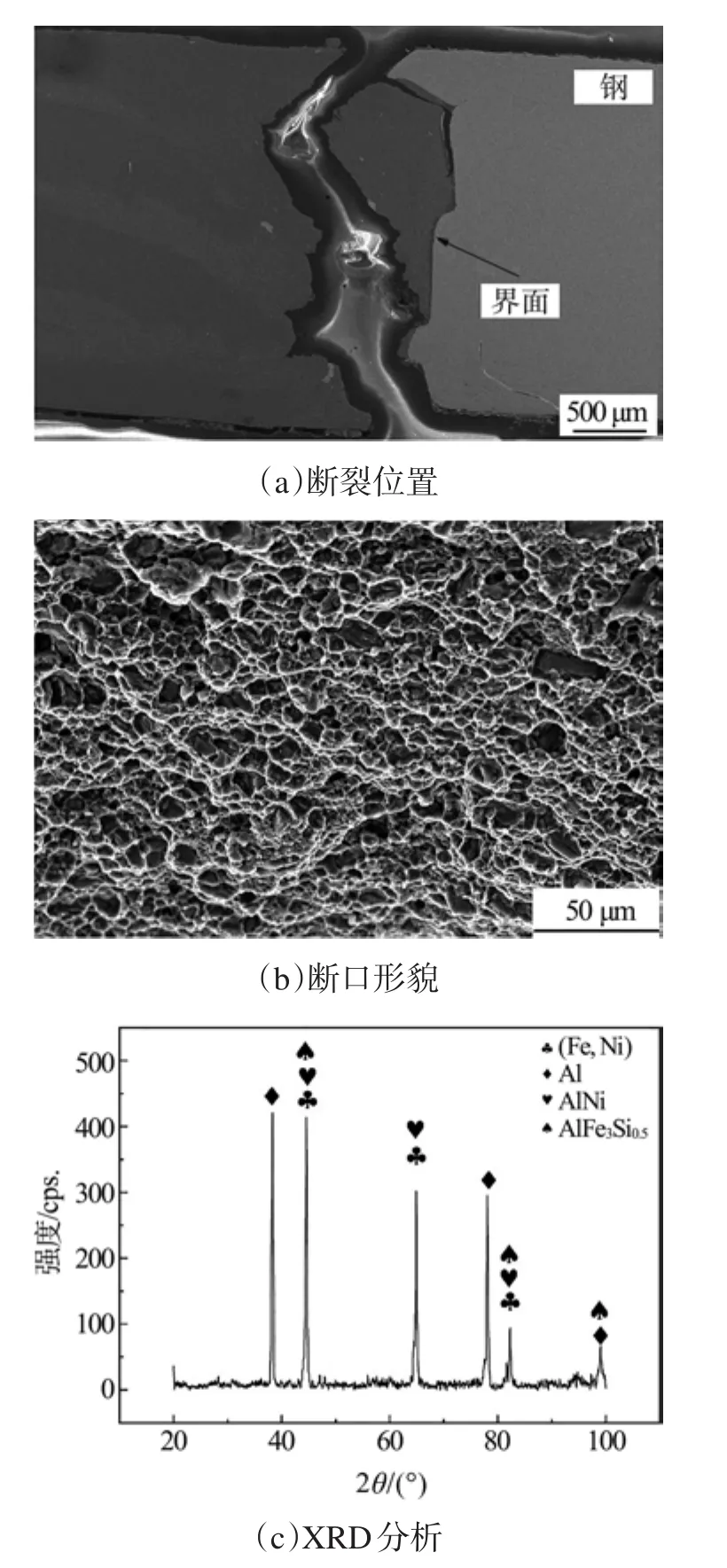

2.4 断口分析

图9是旋转速度为420 r/min条件下得到的断口形貌SEM图像和XRD测试结果。如图9a、图9b所示,断口为典型的断口形貌,断裂位置主要位于焊核区,少部分沿着界面处。断口出现了明显的聚集型韧窝和撕裂棱特征,韧窝尺寸较小,韧窝状的小坑里面包含了破碎后的焊丝颗粒和钢屑,断裂模式为明显的韧性断裂模式。结合图9c可知,接头断口除存在大量Al基体外,还包含(Fe,Ni)固溶体、AlFe3Si0.5相和AlNi相,表明大量细小的颗粒复合镶嵌于焊缝中的铝合金,冶金结合良好,起到颗粒强化的作用,进一步提高了接头的综合力学性能。

图9 420 r/min时断口及XRD分析Fig.9 Fracture and XRD analysis at 420 r/min

3 结论

(1)随着旋转速度增加,焊缝铝侧表面飞边增加,钢侧氧化程度增大,C形界面的内凹深度由旋转速度为210 r/min时的0.36 mm,增加至420 r/min时的0.78 mm,最终增加至660 r/min时的1.06 mm。

(2)界面的IMC层厚度随旋转速度的增大而增加。旋转速度为210 r/min时,铝和钢界面IMC层厚度1.0 μm,为FeAl3相;旋转速度为420 r/min时,铝与钢的界面IMC层厚度为1.3 μm,以Al、Fe、Ni元素为主的FeAl相;旋转速度为660 r/min时,界面产生裂缝缺陷,IMC层厚度为3.7 μm,其成分主要为Fe2Al5相,恶化了接头的力学性能。

(3)随着旋转速度增加,接头平均抗拉强度与弯曲角度呈先增大再减小的趋势。在旋转速度为420 r/min条件下接头力学性能最优,平均抗拉强度为240.3 MPa,正弯角度为19.3°、背弯角度为13.4°。

(4)断裂位置主要位于焊核区,断口出现大量韧窝特征,断口成分以Al基体为主,还包含(Fe,Ni)固溶体、AlNi相和AlFe3Si0.5相,断裂形式为韧性断裂。