低温甲醇洗系统工艺优化调整小结

2022-05-31谢辉

谢 辉

(安徽晋煤中能化工股份有限公司,安徽 临泉 236400)

0 引 言

安徽晋煤中能化工股份有限公司(简称中能化工)现有3套航天炉粉煤加压气化装置(共3台航天炉),分3期建设——一期配套“100×104m3/d(CO+H2)原料路线改造工程”、二期配套“200 kt/a合成氨原料路线改造项目”,三期配套“600 kt/a合成氨原料路线调整节能技术改造项目”(后因故变更为“300 kt/a甲醇项目”) ;3套气化装置产出的粗合成气经耐硫变换后采用大连理工九塔流程低温甲醇洗工艺脱硫脱碳(3套气化装置分别对应3套低温甲醇洗系统)。低温甲醇洗以其工艺流程简单、操作灵活方便、气体净化度高、吸收剂廉价易得等诸多优势,在现代煤化工装置中有着广泛的应用。

中能化工三期航天炉配套300 kt/a甲醇装置,可控移热变换系统将航天炉制取的粗合成气中的部分CO转化为CO2,同时将变换气中有机硫化物转化为易于吸收脱除的H2S等,变换气经热量回收和洗氨处理后,进入低温甲醇洗系统脱硫脱碳;净化气经回收冷量后进入离心式合成气压缩机(含新鲜气压缩段和循环气循环段)加压,之后进入甲醇合成系统生产粗甲醇。以下就三期低温甲醇洗系统出口净化气硫含量超标问题及采取的工艺优化调整措施等作一介绍。

1 低温甲醇洗系统工艺流程简介

中能化工300 kt/a甲醇装置九塔流程低温甲醇洗系统,包括H2S/CO2吸收塔(C2201/C2202)、闪蒸塔(C2203)、循环甲醇闪蒸塔(C2208)、气提/CO2解吸塔(C2204)、常温气提塔(C2209)、热再生塔(C2205)、甲醇/水分离塔(C2206)、排放气洗涤塔(C2207);其中,H2S/CO2吸收塔(C2201/C2202)为脱硫脱碳一体塔,下段脱硫、上段脱碳,即变换气中的H2S和CO2分别在其H2S吸收段和CO2吸收段完成脱除。

H2S/CO2吸收塔脱硫段含硫甲醇富液与脱碳段不含硫的甲醇富液经换热、降温、减压后分别进入闪蒸塔A段和C段进行闪蒸,两股闪蒸气在闪蒸塔B段汇集,被甲醇洗涤后送往闪蒸气压缩机,经压缩后返回系统回收利用。闪蒸塔A段闪蒸后的含硫甲醇减压后进入气提/CO2解吸塔C段下部,闪蒸出溶解的CO2、H2S。闪蒸塔C段闪蒸后的无硫甲醇液,一部分经减压进入气提/CO2解吸塔D段,进一步闪蒸解吸出溶解的CO2;一部分进入气提/CO2解吸塔C段上部,洗涤从闪蒸塔A段来的含硫气体;还有一部分进入循环甲醇闪蒸塔C段闪蒸,闪蒸后甲醇由半贫液泵加压后送往H2S/CO2吸收塔D段,作为半贫洗涤液。气提/CO2解吸塔和循环甲醇闪蒸塔塔顶得到的CO2产品气回收冷量后外送。

气提/CO2解吸塔B段下部出来的甲醇液为系统中的最低温度冷源,分别与贫甲醇换热、吸收塔段间甲醇换热后,在循环甲醇闪蒸塔B段闪蒸出部分溶解的CO2,闪蒸气通入气提/CO2解吸塔C段,液体在绕管换热器中与富H2S甲醇和富CO2甲醇换热,进一步升温后进入循环甲醇闪蒸塔A段,闪蒸后经闪蒸甲醇循环泵加压后送往气提/CO2解吸塔A段进行惰性气提。气提/CO2解吸塔塔底得到的CO2含量较低且温度也较低的甲醇液,还含有几乎原料气中所有的硫化物,经常温气提塔进料泵加压后,小部分返回闪蒸塔B段洗涤闪蒸气,大部分经过滤后在贫/富甲醇换热器中冷却贫甲醇而复热至常温后进入常温气提塔。在常温气提塔中,富H2S甲醇在较高的温度下用少量氮气气提,气提尾气返回气提/CO2解吸塔A段;常温气提塔塔底甲醇经再生塔进料泵加压,与再生后的热贫甲醇换热后进入热再生塔。

中能化工九塔流程低温甲醇洗系统富液再生流程与大连理工的其他低温甲醇洗流程类似,不同之处在于流程中设置了循环甲醇闪蒸塔,用来回收中压闪蒸塔来的甲醇半贫液中的CO2,并得到温度更低的甲醇半贫液送往吸收塔;流程中还设置了常温气提塔,主要将气提/CO2解吸塔塔底富H2S甲醇在常温下进行氮气气提,以降低进入热再生塔富H2S甲醇中的CO2含量,减轻热再生塔负荷。

2 低温甲醇洗系统运行情况及存在的问题

中能化工300 kt/a甲醇装置于2020年5月打通全系统流程,低温甲醇洗系统运行正常。随后甲醇装置负荷逐渐提升,2020年10月中旬甲醇装置负荷达到95%以上(以净化气量计),低温甲醇洗系统出口净化气硫含量/CO2含量、产品CO2气硫含量以及尾气硫含量等主要控制指标均达到设计值,满足生产需要。

2021年5月中旬,质检人员日常分析低温甲醇洗系统出口净化气时,报出硫含量达到0.22×10-6(净化气硫含量限值为0.2×10-6),并伴有超标的小幅波动。此时检测低温甲醇洗系统出口精脱硫槽后气体指标尚处于合格状态。起初,对于净化气硫含量超标的认识停留在工况正常波动的影响上,仅对吸收控制指标进行了调整,但持续调整几天后净化气硫含量依旧超标。

3 原因分析及排查

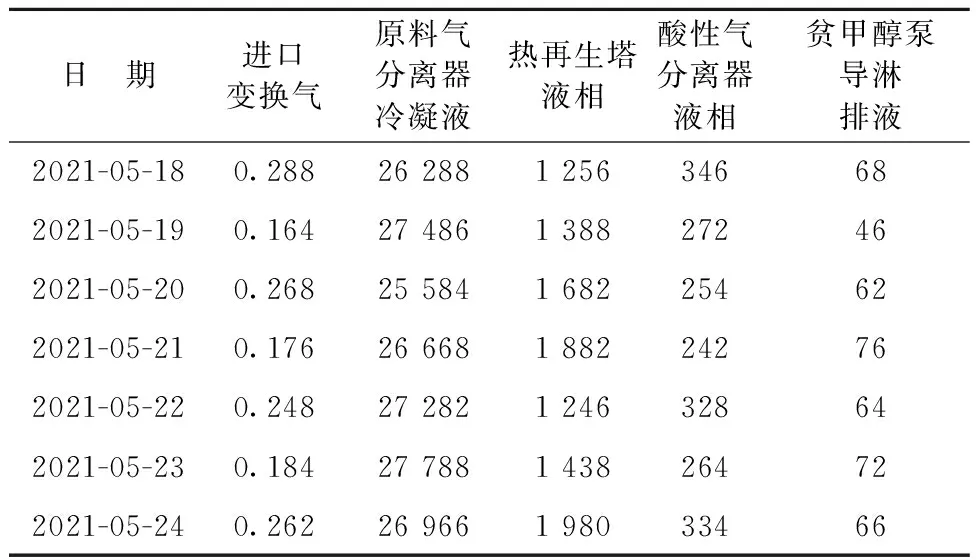

为消除净化气硫含量超标的影响,对低温甲醇洗系统的运行情况进行彻底排查,从工艺流程设置到上下游系统进行全面梳理,并对低温甲醇洗系统主要工艺参数及气体分析数据进行统计汇总,如表1。

表1 净化气硫含量超标期间系统主要工艺参数

低温甲醇洗对变换气中H2S和CO2的脱除是一种典型的物理吸收,其吸收效果受系统操作压力、吸收温度、甲醇循环量、甲醇纯度、原料气成分及原料气负荷等诸多因素的影响。由表1可以看出:净化气硫含量超标期间,贫甲醇温度平均约-54.2 ℃,略低于设计温度-53.3 ℃;系统压力平均为3.35 MPa,略低于设计压力3.40 MPa;甲醇循环量平均为207 500 kg/h,接近贫甲醇泵最大流量207 200 kg/h;贫甲醇平均含水量约1.0%,符合工艺指标要求。另外,净化气硫含量超标期间,系统出口净化气流量为97 500~102 000 m3/h,约为设计负荷的92%,也基本正常。因此,上述工艺指标的细微变化应该不是导致净化气硫含量超标的主要原因。

对比同期其他分析数据发现,在净化气硫含量超标期间,多次出现变换系统送往气化系统的工艺冷凝液(该股工艺冷凝液主要由变换气冷凝分离的凝液和变换气洗氨的水溶液混合而成)氨氮含量高的情况——从变换冷凝液汽提塔外送管线导淋处取样分析冷凝液中氨氮含量高达2 500 mg/L(正常时仅为200~400 mg/L)。为此,对低温甲醇洗系统关键点位物料取样进行氨含量分析,结果见表2。

表2 关键点位物料氨含量分析数据 mg/L

由表2可以看出,低温甲醇洗系统进口变换气中氨含量平均为0.228 mg/L,远高于设计值0.119 mg/L;贫甲醇泵导淋排液氨含量平均为65 mg/L,表明贫甲醇中溶解了一定量的氨和铵盐。由原料气流量、喷淋甲醇流量及原料气分离器冷凝液氨含量数据,可以简单估算出低温甲醇洗系统进口原料气中的氨被喷淋甲醇洗涤约80%,剩余未除去的约20%的氨随变换气进入了低温甲醇洗系统。另外,贫甲醇中溶解的氨和铵盐会随贫甲醇循环留在低温甲醇洗系统中。

依据低温甲醇洗系统流程和各取样点分析结果,可判断氨进入低温甲醇洗系统后主要通过以下两条途径对净化气气质产生影响。

(1)氨由变换气带入低温甲醇洗系统进口,在原料气冷却器中被喷淋甲醇洗涤后进入甲醇水分离塔,在甲醇水分离塔中被加热解吸随甲醇蒸气进入热再生塔,在热再生塔中氨与H2S等酸性气发生化学反应转变为各种铵盐溶于贫甲醇中,最后随贫甲醇泵加压送至吸收塔后发生分解而释放出H2S,造成净化气硫含量超标。

(2)氨由变换气带入低温甲醇洗系统进口,经冷却分离除去部分氨,剩下部分进入H2S/CO2吸收塔的H2S吸收段,低温甲醇同时吸收了变换气中的氨和酸性气,经过闪蒸气提后,未被解吸出来的氨和酸性气在热再生塔内发生化学反应转化为铵盐溶于贫甲醇中,随贫甲醇一起在系统内循环,遇工况改变时发生分解而释放出H2S,造成净化气硫含量超标。

结合业内同类装置类似问题进行对比分析,初步明确了净化气硫含量超标的原因为,中能化工低温甲醇洗系统贫甲醇中氨含量过高,存在氨累积现象。

4 工艺优化调整

针对低温甲醇洗系统的氨累积问题,经讨论,决定从两方面采取措施予以控制:一方面,增大系统带出氨量,即选择甲醇中氨含量高的部位进行排放,减少返回系统的氨量;另一方面,从源头加以控制,减少变换气带入低温甲醇洗系统的氨量。具体措施如下。

(1)在酸性气压力条件允许的情况下,提高酸性气氨冷器出口温度至-24 ℃(设计温度为-33 ℃),以降低氨在酸性气凝液中的溶解度,使之随酸性气带出系统;同时,适当减少返回气提/CO2解吸塔H2S浓缩段的气量。

(2)据酸性气分离器液相氨含量(控制指标<50 mg/L),排放部分含氨量高的甲醇至回收槽,以减少返回H2S浓缩系统含氨甲醇量。

(3)加强变换气冷却器运行管理,严格控制出口变换气温度不高于设计指标40 ℃,确保变换气的冷凝分离效果。

(4)加大变换气洗氨塔洗涤水量,控制洗涤水温度不高于35 ℃,调整洗涤水pH呈弱酸性,定期对洗涤水水质进行分析,增强变换气洗氨效果。

(5)提高变换冷凝液汽提塔底部的温度至138 ℃,提升变换冷凝液的汽提效率,减少通过变换冷凝液向气化灰水槽的返氨量。

经过近2周的工艺优化调整,低温甲醇洗系统进口变换气氨含量降至0.180 mg/L,变换气冷却器出口变换气温度降至39 ℃,贫甲醇氨含量降至20 mg/L以下,低温甲醇洗系统其他各点物料氨含量均明显下降,系统运行工况有效改善,净化气硫含量稳定在了0.2×10-6以内。

5 经验总结及建议

低温甲醇洗系统累积过多的氨,不仅会造成低温甲醇洗系统工况出现异常,而且氨在系统中会与各种酸性气发生反应生成可溶性铵盐,低温下铵盐又会析出附着在塔盘、换热器列管以及其他设备上,影响吸收塔和换热器的正常运行,当设备堵塞严重时可能造成系统无法运行而被迫停车清理。

为确保低温甲醇洗系统的长周期、稳定运行,建议根据系统运行特点,定期对低温甲醇洗系统甲醇循环中关键部位物料的氨含量进行分析和对比,出现异常及时采取措施,避免工况持续恶化而影响整个系统的运行。同时,还应抓好原料气气质管理,确保变换气的冷却效果和洗氨效果,尽可能将变换气成分控制在指标范围内。

煤化工装置的生产是一个连续进行的过程,其运行工况随时都可能发生变化,上游系统生产指标异常造成的影响均会不同程度地向下游系统传导,生产过程中必须认真对待工艺指标的细微变化,通过注重细节管理、强化过程控制确保装置的长周期、稳定运行。