某公司总装车间生产模式切换风险及应对对策研究

2022-05-30陈祖平姜磊张海峰

陈祖平 姜磊 张海峰

关键词:总装车间;生产模式;风险;对策

中图分类号:U466文献标识码:A

0引言

受新冠肺炎疫情防控政策的影响,各地主要经济活动受限,消费者购买汽车的需求降低,导致汽车生产企业订单量大幅度减少[1]。而且受全球汽车行业芯片短缺影响,各种关键的汽车电子零部件(如EPS、ECU和SDM等)出现供应不足,导致车企的生产不能有效满足市场需求。

除此之外,汽车销量也会受到传统“淡旺季”的影响,每年9月份开始,进入“金九银十”的汽车销售旺季,并一直持续到春节后[2]。这从2021年全国汽车销量和我司汽车销量数据可以体现(表1)。为了更好地应对汽车销售端的波动,控制企业的生产和运营成本,汽车生产企业的生产模式也必须随之进行切换,以便满足迅速变化的市场需求,并在最短的时间内,以最低的成本,为消费者提供满意的产品。

1生产模式切换时,车间遇到的风险和挑战

1.1生产模式切换概述

我司重庆分公司(以下简称分公司)总装车间于2014年12月份正式投产,主要负责微型乘用车和货车的装配工作。受疫情防控、芯片短缺和限电以及销售波动等各方面因素影响,分公司2020年每月车辆下线数量波动剧烈。为了有效应对车辆下线数量的波动,分公司决定对每月的生产模式相应作出调整,调整方案如表2所示。

1.2生产模式切换的风险和挑战

当车间的生产模式在65JPH、60JPH和30JPH(JPH指生产节拍,是单位时间工作量,这里60JPH表示每分钟生产1辆车)之间切换时,生产相关的人、机、料、法、环五方面因素都将产生巨大变化。如生产模式是60JPH时,员工操作每辆车的理论可利用时间是57s;而当生产模式切换为30JPH时,员工操作每台车的理论可用时间增长为114s。每个员工操作的工作内容将成倍增加,对车间的稳定运行提出巨大风险和挑战。

安全方面,随着生产模式的切换,每个员工面临的危险危害源种类、劳防用品的穿戴标准以及安全设备设施的操作范围等都在发生变化。车间安全生产考核指标(无急救以上安全事故及无重大火灾等)面临巨大挑战[3]。

车间人员主要考核指标有:出勤率、实习生或合同工稳定性和员工岗位技能柔性等。当生产模式切换时,部分员工受收入波动和工作内容调整等因素影响,选择主动离职或旷工离职,对车间的人员稳定性提出挑战。同时,由于部分员工需要重新学习新的岗位操作内容,掌握新的岗位操作技能,这将直接影响车间“1人3岗率”和“1岗3人率”指标的完成。

当生产模式切换时,员工需要掌握的产品质量标准和装配要点、员工装配的工作内容及操作顺序等都将产生变化,错装、漏装、装配不当和油漆损伤等质量问题的产生概率也将大幅增加。车间的质量指标,如直行率(DRR)、模拟用户场景评审(SUSA)等,都将面临巨大风险挑战。

响应指标方面,车间的实际输出节拍与生产模式正相关;车间的综合开动率由人员操作停线时间、设备故障停线时间、零件供应和零件质量等因素决定。

2生产模式切换时,车间采取的对策

基于上述分析,分公司在生产模式切换时,车间从人、机、料、法、环五方面采取了相应的对策。下文就60JPH切换为30JPH时的应对对策进行分析。

2.1人员工作安排定编:经过对比分析,生产模式切换时,车间单班次的生产人员编制数可由411人减为246人(不含工程技术人员)。

定员:车间的生产操作人员分为公司合同工、长期劳务派遣工、小时制劳务派遣工以及实习生等。为有效控制人工成本,结合车间两个班次的人员缺岗情况、人员主动离职意向等,车间采取跨班组、工段和班次轮岗调整,以及退回学校继续学习等方式,对员工进行妥善安排。

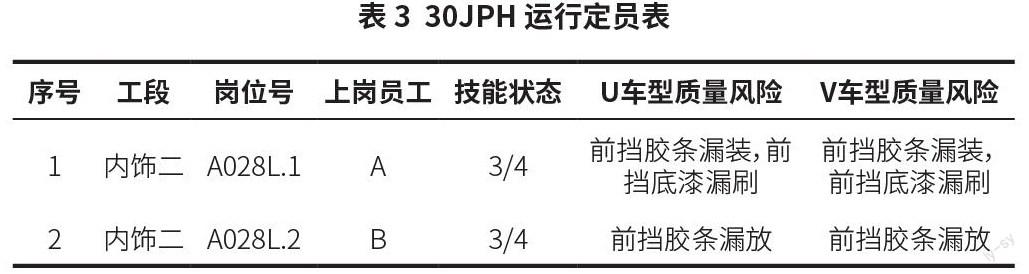

定岗:根据操作员工对岗位应知应会知识和操作技能的掌握程度,车间对每位员工的岗位技能水平进行评估,分为1/4、2/4、3/4和4/4四个等级。当车间生产模式切换时,依据每位员工的岗位技能状态,车间组织各工段统一编制《30JPH运行定员表》(表3),明确每位员工的操作岗位、技能状态以及各车型的潜在操作失效模式等信息。

同时,为了帮助员工避免操作质量风险,在编制定员表时,应该关注以下注意事项:同一员工不能同时操作自检与互检内容;同一员工的操作范围不能跨越2个物理岗位,防止员工步行时间过长而导致操作不及;同一员工不能操作不同车型之间操作内容差异性特别大的岗位,避免错漏装质量问题;潜在失效模式探测度低的操作步骤应该安排不同员工进行操作和检查工作。

2.2工具、工装和设备调整

当车间生产模式切换时,因为各车型装配的零件总数和总体工艺流程保持不变,车间使用的各类工具、工装和设备总体数量上保持不变。但与生产模式相关机运设备和工艺设备的详细参数,需随着生产模式的改变而改变。

例如,终线工段的地板链MD001运行速度需由60JPH改为30JPH;摩擦驱动SDR038低速同步频率需由15Hz改为6Hz;三合一加注机的频率需与主线同步更改等。还有,底盘二工段的主线DRR003运行速度需由60JPH改为30JPH,装胎机械手的频率需与主线同步更改;底盘一工段的RGV小车低速同步频率需由10.5Hz改为4.5Hz;内饰二工段快驱FD004的滑板追赶速度由60JPH改为30JPH;內饰一工段阻尼驱动HBD001的运行速度需由60JPH改为30JPH;发动机分装线长线MD001A速度需由1400r/min降为600r/min;暗灯看板的目标产量计时器预置值需由6万ms改为12万ms等。

2.3工艺流程编排和质量控制措施

如前所述,30JPH生产模式下员工操作每辆车的理论可用时间是60JPH生产模式下的两倍,因此每个员工理论上可以完成生产模式切换前由2个员工完成的工作量(即1人2岗)。但是,受现场部分工艺设备(如底盘二工段的随行台车、底盘一工段的大扭矩机械臂等)影响,部分岗位需要采用2人3岗的形式,即每个员工完成模式切换前1.5个员工的工作量。

另外,由于内饰一工段的上线点岗位单独布置在车间二层操作平台上,发动机分装线的发动机总成上线点吊装岗位涉及葫芦吊这种高安全风险设备的使用,这样的岗位只能采用1人1岗的形式。经过汇总分析,车间生产模式切换后,采用1人1岗、1人2岗和2人3岗模式安排的人数分别是11人、116人和70人。

为了有效指导员工的操作并保证车辆质量,在每个岗位上,针对每个车型都有一份标准化操作单(SOS)和工作要素单(JES)[4]。在车间内,总计生产U、V、W、X、Y和Z共6款车型,共有2058份SOS和JES。

当生产模式快速切换时,为了有效节省现场班组长、工段长和工程师的文件编写和审批时间,针对1人2岗和2人3岗等岗位员工,车间直接参照原有60JPH的工艺流程,组织员工抄写和默写需操作的多岗位的SOS和JES,并在线组织员工进行实际操作技能提升培训工作,帮助员工形成新的标准化操作流程,以提高切换效率。该做法也为车间生产模式后续由30JPH快速切换回60JPH打下基础。

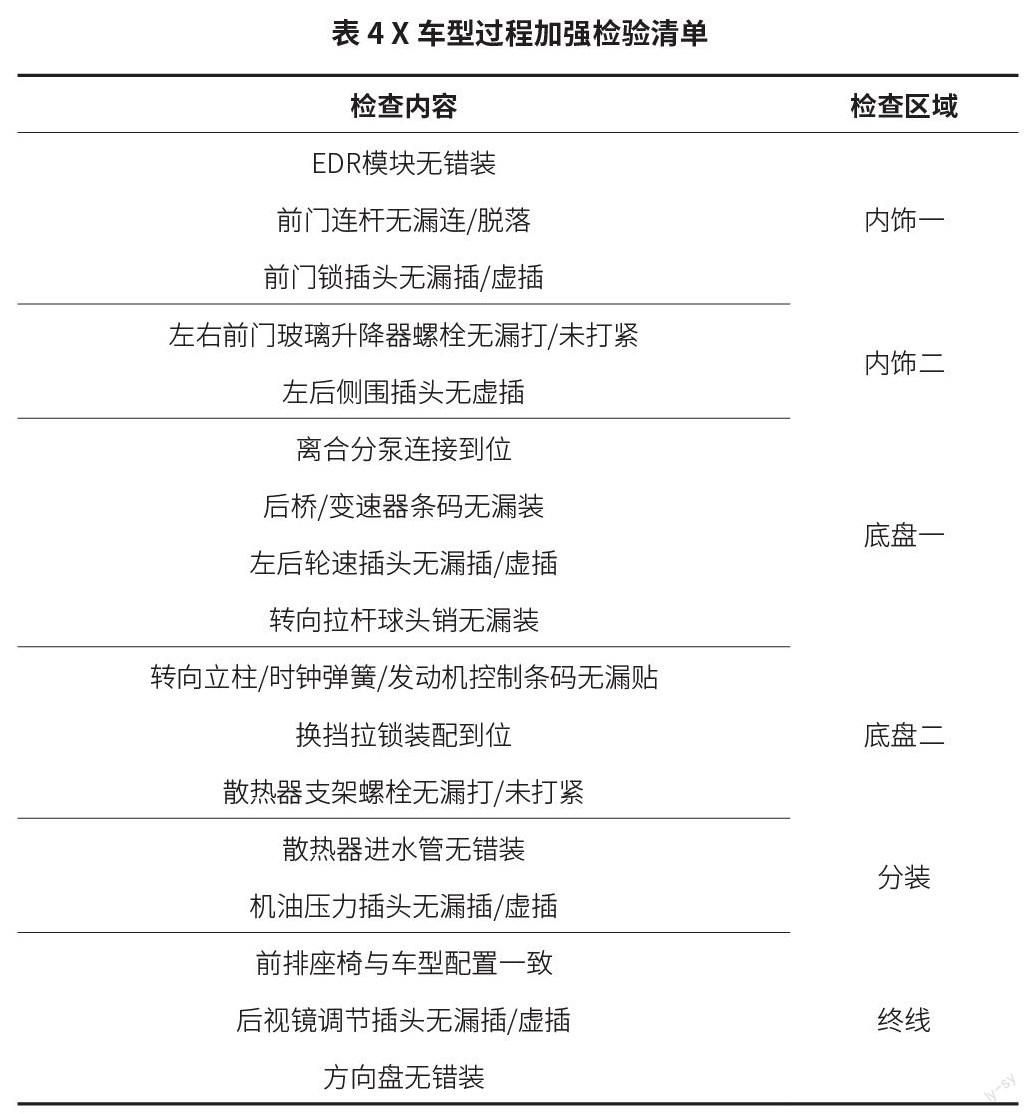

为了有效控制各类质量问题的产生和逃逸,车间在常规的各类质量控制措施(如变化点管理流程、Bypass旁路管理流程)基础上,增加了过程加强检验、整车下线Audit评审和专项工艺纪律检查等控制措施,保证各岗位不接受、不制造和不传递质量缺陷。如表4所示,为车间针对各工段在操作X车型时容易出现的质量问题,而编制的过程加强检验清单。

车辆下线后,为了检验整车制造质量,验证过程控制措施的有效性,保证交付给客户100%合格的产品,车间质量响应工程师在每天上午和下午会分别组织一次整车Audit评审。评审内容包括法规项、相似件、电器功能类、管线类、DRR关注问题以及SUSA重点关注问题等(表5)。每次参与评审的人员有车间经理层、各区域工段长、质量响应工程师和质量主管等。

2.4物料和工作环境相关工作

随着每个员工操作每辆车的理论可用时间由57s增长为114s,员工操作的零件数量和种类随之变化。如内饰二工段的A员工,在60JPH生产模式下,他操作的岗位是GA1-A028L.2,装配的零件是车顶饰条安装卡扣、后侧门流水槽密封条和车顶饰条总成。

而在30JPH生产模式下,该员工需要同时操作GA1-A028L.2和GA1-A028L.3的工作内容,增加的零件包含后侧门限位机构、后侧门定位扣和后侧门限位机构螺钉等。为了解决生产模式切换后,员工因为需装配的零件增加而导致取料步行时间增加、零件总质量增加等人机工程问题,车间需要增加二次搬运料架、简易工装和工具盒等辅助器具。

在正常60JPH生产模式下,车间会根据本区域的具体情况,梳理车间的作业活动与设备设施,划分作业单元及风险点。同时依据作业活动信息,对照危害分类和事故类型,确定各项活动中具体风险点的各类危险源[5]。再由岗位——班组——工段——车间的形式收集辨识的风险点和危险源,汇总出车间的《安全风险分级管控清单》,并上报风险评价小组。

如针对GA1-A028L.3工位的“装左行李支架”操作步骤,分析出“使用旋转工具操作,手接触旋转部位导致手指卷入枪头引发挤伤”的安全风险,于是制定增加红色警示标识、《TPM点检表》和《电枪职业健康安全操作规程》等措施。当生产模式切换成30JPH模式时,随着装配内容的增加,每个员工所面临的安全风险、隐患等同步产生变化。这时需对员工重新开展安全风险相关知识、PPE穿戴要求以及控制措施的培训工作,并在试生产阶段验证安全预防措施执行的有效性,保证员工始终处于安全的工作环境中。

3各项对策实施后取得的成果

生产模式由60JPH切换为30JPH后,车间保持安全零事故,各项安全设备设施运行正常,员工出勤率和各层级人员稳定性等关键指标达标。车间1人3岗率和1岗3人率指标分别提升20%、18%,车间质量输出指标DRR(直行率)保持在95%以上。各车型SUSA指标达标,并且无重大质量问题和批量质量问题产生,每日实际输出节拍保持在31JPH(目标输出节拍是30JPH)。

按照分公司2021年既定的生产模式调整计划,每月车辆下线数量能够迅速响应市场的变化(图1),从而实现在最短的时间内,以最低的成本,为消费者提供满意的产品。

4結束语

本文主要论述了车间生产模式由60JPH切换为30JPH时,车间采取的应对对策及取得的成果。但在实际生产过程中,还存在35JPH、40JPH、45JPH、50JPH、55JPH和65JPH等多种生产模式,并且留给车间进行切换验证的时间一般只有1周甚至1天。这就要求车间持续研究更好的应对对策,来保证生产的平稳运行,最终以最低的成本给客户提供最高质量水平的车辆。

作者简介:

陈祖平,本科,工程师,研究方向为总装车间生产组织与管理。