现浇连续刚构箱梁腹板开裂防治措施

2022-05-30袁家江

摘 要:连续刚构箱梁通常采用挂篮悬浇施工,但在箱梁节段施工期间,经常出现腹板开裂质量通病。结合建设中的贵州仁怀至遵义高速公路项目青岗台大桥主桥连续刚构施工,分析腹板开裂产生原因,采取纵向预应力管道座标准确定位、设置预应力管道防崩钢筋、控制箱梁混凝土浇筑质量、管控预应力张拉工艺等措施,解决了施工中现浇连续刚构箱梁腹板开裂质量通病问题。

关键词:连续刚构箱梁;腹板开裂;预防措施

中图分类号:TU528 文献标识码:A 文章编号:2096-6903(2022)07-0013-04

0 引言

随着我国高速公路建设蓬勃发展,在山区高墩、大跨桥梁中,连续刚构桥梁随处可见,但在箱梁节段挂篮悬浇施工过程中,纵向预应力张拉后,经常出现腹板裂纹,对桥梁结构刚度和耐久性产生不利影响,需要采取技术措施解决。

在贵州仁怀至遵义高速公路项目青岗台大桥主桥三跨连续刚构施工过程中,对张拉后的箱梁节段进行受力分析得出:腹板开裂的直接原因是混凝土受到拉应力,预应力管道座标定位不准确、张拉有效预应力不满足设计要求是箱梁腹板混凝土产生拉应力的主要原因。

1 工程概况

1.1 青岗台大桥主桥桥型布置

贵州青岗台大桥全长881.6 m,桥跨布置为(81+150+81) m连续刚构+14×40 m先简支后连续T梁,下部构造主墩为双肢薄壁空心墩,最大墩高94 m,过渡墩为单肢薄壁空心墩,桩基础,箱梁混凝土为C55。

1.2 青崗台大桥主桥箱梁结构简介

青岗台大桥主桥箱梁为变截面单箱单室截面,顶宽16.5 m,底宽8.0 m,桥面横坡2%,0#节段长13 m,17个悬浇节段(6×3.5 m+6×4.0 m+5×4.5 m),边中跨合龙段长2.0 m,边跨现浇段长5.56 m。

1.3 青岗台大桥主桥箱梁三预应力简介

箱梁按三向预应力设计,纵向预应力采用公称直径15.2 mm钢铰线,其中腹板W16束;顶板T32束;边跨底板DB5束,边跨顶板合龙LB7束;中跨底板DZ12束,中跨顶板合龙LZ1束。

横向预应力采用公称直径15.2 mm预应力钢铰线,BM15-3扁锚体系;竖向0~9#梁段采用3-15.20钢铰线,9#~17#梁段、合龙段、现浇段采用PSB930φ32精扎螺纹钢筋。

2 腹板开裂现状调查及原因分析

箱梁节段采用三角形挂篮悬浇施工,混凝土达到设计强度90%,且养生7 d后,采用智能张拉设备四顶同步作业,按设计张拉顺序:先腹板下弯纵向束W、顶板纵向束T,再张拉顶板横向束,最后张拉腹板竖向束,竖向束张拉延后n-2个节段,分两次张拉。

节段张拉前,检查腹板混凝土表面无裂纹,但张拉后出现两种类型的裂纹,且出现裂缝渗水现象。

2.1 裂纹类型一

该类裂纹表现为与相邻节段接茬面出现多条近水平细裂纹,长度50~100 cm,见图1。

2.1.1 原因分析

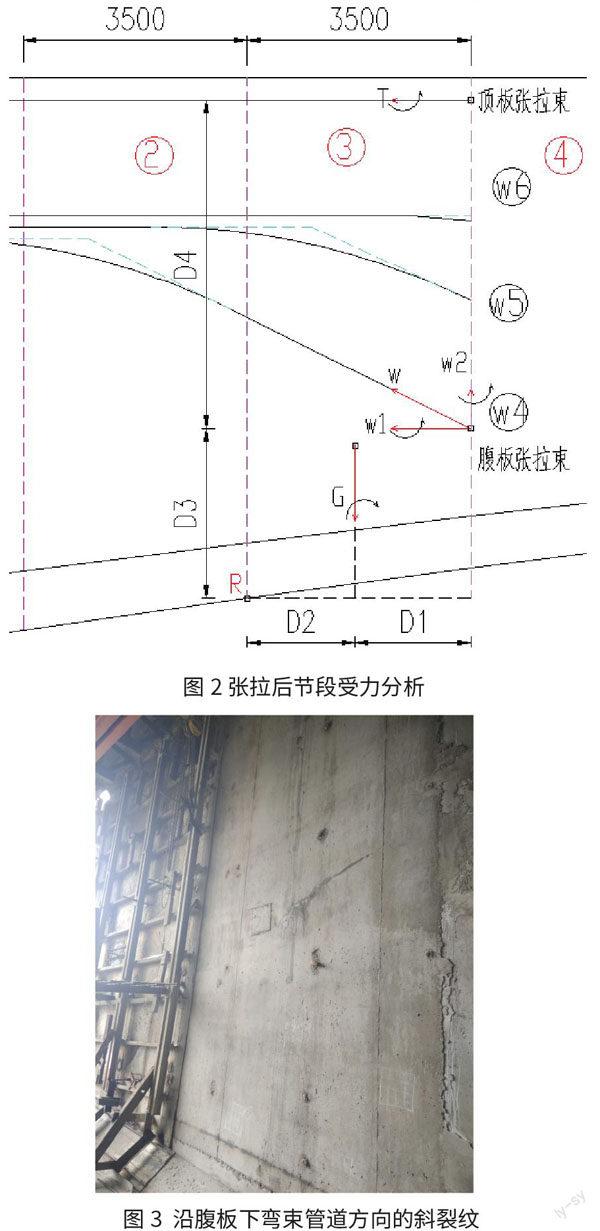

节段所受外力有腹板纵向下弯束有效预应力W,顶板纵向有效预应力T,节段自重及其他荷载G,三种外力绕点R的力矩平衡式:W2×(D1+D2)+W1×D3+T×(D3+D4) = G×D2。见图2。

当有效预应力W、T大于设计要求时,产生逆时针向内的合力矩,该合力矩导致腹板产生向上的拉应力,当混凝土抗拉强度不足以抵抗拉应力时,与相邻节段接茬面产生多条成近水平裂纹。

当有效预应力W、T小于设计要求,或未张拉完成便开始拆除底蓝,节段自重G产生的向外倾覆合力矩,使腹板混凝土产生向下的拉应力,导致腹板混凝土产生斜裂纹,并在后期使用过程中不断发展[1]。

2.1.2 结论

纵向束W、T张拉后,有效预应力不满足设计要求时,腹板混凝土受拉产生裂纹。

2.2 裂纹类型二

沿腹板下弯束管道方向的斜裂纹,如图3所示。

2.2.1原因分析

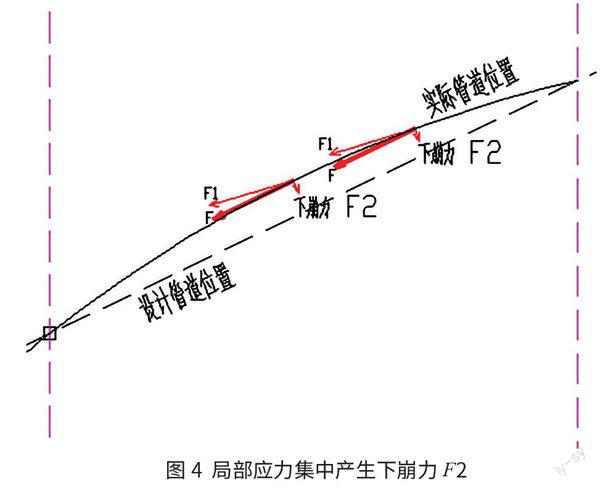

该类裂纹表现为:设计腹板下弯张拉束W为向下倾斜的直线,当预应力管道纵向座标定位不准确,或在腹板混凝土浇筑时,因管道固定不稳上浮,出现局部上弯、下挠,改变了张拉力的方向,导致张拉时出现局部应力集中,沿管道法向产生下崩力F2=F×sinθ,使腹板混凝土沿管道法向受拉,导致沿管道方向出现斜裂纹。见图4。

2.2.2 结论

经初步分析,张拉后腹板产生裂缝的主要原因:

第一,锚下纵向有效预应力不满足设计要求,不平衡合力矩导致腹板混凝土受拉,是产生与相邻节段接茬面近水平裂纹的主要原因;

第二,预应力管道定位不准确,改变了张拉力方向,导致张拉时局部应力集中,使腹板混凝土受拉,是产生顺管道方向裂纹的主要原因;

第三,腹板混凝土抗弯拉强度不能抵抗拉应力,是箱梁腹板斜裂纹产生的直接原因。

3 施工中腹板开裂防治措施

3.1 按设计准确定位预应力管道座标

3.1.1 计算管道设计座标

使用CAD绘制腹板纵向预应力管道座标详图,标识节段端头模板处、中间点管道座标,作为现场施工、验收的依据, 预应力管道坐标详图见图5。

3.1.2检查端头模板处预应力管道座标

节段端头腹板模板安装后,根据预应力管道座标详图,检查管道预留孔座标,确保每节段腹板端部预留孔数量、位置准确(见图6)。

3.1.3张拉束W4中间点顺直度及定位

张拉束W设计为直线,按0.8 m/道设置管道定位筋,确保管道直线线型顺适、位置准确、不出现凸变点,混凝土浇筑过程中,管道不上浮,不偏位。

3.1.4第二下弯束W5管道中间点定位

第二下弯束W5管道为曲线,安装前按照预应力管道座标详图,在翼缘模板与腹板模板交界处,对管道中间点顺桥向座标放样横座标,再用钢尺确定管道竖向座标,用定位筋固定管道,保证管道顺适、定位准确稳固,目的是保证下一节段张拉束W5直线斜率符合设计要求,管道中间点顺桥向坐标放样见图7。

3.2 增设防崩钢筋

在纵向预应力管道弯曲部分、张拉束W4直线管道部分设置12防崩钢筋,减轻了因管道安装局部偏差产生的集中应力,张拉束直线管道增设防崩钢筋见图8。

3.3 腹板内外侧设置防裂钢筋网片

在腹板内、外侧设置防裂钢筋网片,网片安装与腹板钢筋紧贴,用扎丝与腹板钢筋绑扎固定,相邻网片间搭接不少于1个网格。

3.4 混凝土配合比设计

箱梁 C55混凝土进行配合比设计,既要满足现场高墩混凝土泵送工作性能,又满足设计7d张拉条件,而且经济合理。选用P.Ⅱ52.5水泥,外掺粉煤灰、微硅粉,配制C55混凝土配合比见表1。

C55混凝土工作性能、力学性能指标见表2。

3.5 管控箱梁混凝土浇筑质量

3.5.1 对称平衡浇筑箱梁混凝土

挂篮两端混凝土对称平衡浇筑,先浇筑底板,再浇腹板,最后浇顶板,每车混凝土挂篮两端各浇筑一半,四个腹板循环各浇筑一次,两端浇筑方量差不大于2 m3,每次腹板浇筑厚度不超过50 cm,保证下层混凝土初凝前筑上一层[2]。

3.5.2 混凝土振捣

施工现场加强混凝土振捣,保证混凝土强度和外观质量。混凝土振搗分为以下两种:

一是底板混凝土振捣。底板混凝土边卸料边振捣,底板与腹板交界处振捣棒插入困难部位,现场技术员应旁站督促振捣到位。

二是腹板混凝土振捣。当腹板高度大于5 m时,为防止混凝土卸料离析,腹板下部混凝土首先从内箱腹板中下部开孔入模,作业工人从端模人孔进入分层捣实。

腹板中上部混凝土浇筑时,混凝土从腹板顶部卸料,第一层振捣时,采用2根6 m软管的振捣棒,从顶部尽可能插入到腹板底部混凝土,做到不漏振、不过振[3]。

3.6 运用自动喷淋系统及时养生混凝土

混凝土浇筑后,顶、底板尽早覆盖土工布,开启自动喷淋养生系统,对本节段腹板模板喷淋洒水降温,同时对上一节段腹板混凝土喷淋洒水养生,保证混凝土强度快速增长(见图9)。

3.7 管控张拉设备、张拉工艺,使锚下张拉应力值接近设计值

箱梁节段混凝土同条件试件抗压强度、弹性模量达到设计等级值90%以上,且养生龄期不少于7 d。

张拉设备应事先经过标定,下次校准期限不得超过6个月,且使用不超过200次;不定期用钢尺实测张拉各阶段伸长值,计算实测总伸长值与智能设备数据相核对。

对预应力钢铰线进行编号,减少穿束过程中预应力钢铰线打绞概率,降低同一断面预应力束的不均匀度。

张拉前,认真检查千斤顶与油泵配套对应,检查张拉数据录入是否正确。

张拉时,终张力以满足设计张拉力值为主,引伸量偏差±6%作校核。

结合钢铰线长度确定张拉初应力、终张持荷时间,具体参数见表3。

3.8 锚下有效预应力现场检测

邀请第三方对已张拉未灌浆的预应力钢束,采用复张法对单根钢绞线进行锚下有效预应力检测,一般第三方抽检频率为20%。

4 防裂措施实施后效果

通过采取预应力管道座标准确定位、设置预应力管道防崩钢筋、控制箱梁混凝土浇筑养生质量、管控预应力张拉工艺等精细化施工措施,箱梁节段预应力张拉后,腹板混凝土表面光洁、致密、无裂纹,有效解决了施工中连续刚构箱梁腹板开裂问题,大桥顺利合龙贯通,线型顺适、内实外美,赢得了项目业主、监理等部门的一致好评见图10。

5 结语

通过以上研究,得出以下结论:箱梁节段张拉后腹板开裂的直接原因是腹板混凝土受到拉应力,预应力管道座标定位不准确、张拉有效预应力不满足设计要求、混凝土浇筑养生质量不满足规范要求是箱梁腹板混凝土产生拉应力的主要原因。

施工过程中采取的措施:精细化控制预应力管道在腹板端头模板处、中间点处座标定位,确保预应力管道顺直,定位准确,是防止沿腹板产生斜裂纹的重要手段;在纵向预应力管道弯曲部分、张拉束直线管道部分设置防崩钢筋,在腹板内外侧设置防裂钢筋网片,是防止腹板开裂的辅助措施;管控混凝土浇筑质量,运用自动喷淋系统及时养生,是防止混凝土表面开裂的重要措施;管控张拉设备、严格张拉工艺,保证锚下张拉力值尽可能接近设计值,是保证现浇连续刚构箱梁施工阶段、营运阶段腹板不开裂的重要环节;张拉后,邀请第三方按频率现场检测锚下有效预应力值,是控制大桥三向预应力张拉质量的有效检测手段。

参考文献

[1] 中华人民共和国交通部.TJG/T 3650-2020.公路桥涵施工技术规范[S].北京:人民交通出版社,2020:10.

[2] 梁岩.预应力混凝土悬浇箱梁裂缝问题的探讨[J].辽宁省交通高等专科学校学报,2014(1):67-70.

[3] 袁利伟,袁伟涛.连续刚构桥腹板裂缝产生原因及预防[J].科技与生活,2012(6):22-24.

收稿日期:2022-02-16

作者简介:袁家江(1972—),男,四川大邑人,本科,副高级工程师,从事高速公路路基、桥梁、隧道施工工作。