88.9 mm(3½″)BG-FJU小套管直连型接头开发及应用

2022-05-27孙建安张正道曹奇

孙建安,张正道,曹奇

1.宝山钢铁股份有限公司(上海 201900)

2.中国石化重庆涪陵页岩气勘探开发有限公司(重庆 408107)

3.中国石油渭南煤层气管输有限责任公司(陕西 渭南 714019)

0 引言

页岩气是一种清洁、高效的能源,为保障我国的能源安全,缓解天然气供应压力,大力发展页岩气是一种比较理想且十分现实的途径,在国家能源布局上有着重要的战略意义[1]。页岩气以游离、吸附和溶解方式赋存于富有机质页岩中,由于页岩致密坚硬,渗透性特别差,页岩气井一般无自然产能,需要通过压裂改造,形成网络裂缝,才能形成页岩气产量[2]。由于页岩气呈低孔、低渗透的特点,在经过连续多年生产后随着网格裂缝中的剩余页岩气储量逐步消耗,老井产量会逐步降低,慢慢丧失开采价值[3]。

我国部分早期页岩气井在首次压裂施工时采用了老式压裂工艺,段间距、簇间距较大,在段间距、簇间距之间还有较大的剩余储量未能被开采。如果利用现有老井井筒,调整段间距、簇间距后再次进行地层压裂,开辟新的网格裂缝,能够以较低的成本再次获得页岩气流,从而提高该井产出,创造更多效益。而依赖原有管柱直接进行压裂作业,无法达到调整段间距、簇间距的目的。为此需要在现有井筒内重新建立新的井筒并完成压裂作业。通过采用现有老井套管管柱内重建小套管的施工新模式,利用全新的管柱结构实现“套中固套”的重建井筒和重复压裂施工作业,可以达到老井再次产出的目的。为配合该管柱结构的实现,需要开发专用的直连型小套管产品。

1 产品设计思路

在现有老井中重建井筒,需要综合考量固井难度和压裂效果。西南某页岩气井内现有井筒为52.4 mm(5½″)套管,尺寸为Φ139.7 mm×12.34 mm,套管内径为115.02 mm,通径为111.84 mm。该井计划采用“套中固套”工艺实现二次压裂求产。由于压裂过程中压裂效果与套管内径直接相关,内径越小压力损失越大,流量越小,压裂效果越差。为此应考虑尽可能大的套管内径,相对于该井152.4 mm(5½″)套管可选新套管规格有101.6 mm(4″)、88.9 mm(3½″)、73.02 mm(2⅞″)等方案。同时考虑环空间隙和固井质量,新下入套管接头外径应尽量小。考虑101.6 mm套管保证接头强度进行加厚后无法预留足够的环空间隙,影响固井质量,最终确定选用88.9 mm小套管作为内层套管。

对于88.9 mm规格油套管,常规接箍式连接的接头外径为108 mm,该尺寸在152.4 mm套管内下入困难;而不加厚直连型接头连接强度较为薄弱,在重复压裂等苛刻井况中使用有一定风险。采用外加厚直连型连接方式接头外径可以降为96 mm,可以在保证连接强度的同时提升固井质量。为此将88.9 mm套管确定为外加厚直连型套管。

外加厚直连型螺纹接头是油气开采中一种不带接箍的油套管连接方式,通过在管体的两端分别加工公母螺纹并互相拧接而完成管柱连接[4]。外加厚直连型螺纹接头产品的优点在于取消了接箍结构,因此增大了管柱与井壁之间的环空间隙,有利于固井质量的提升。接头的外加厚部分可以提升接头连接效率,保证套管连接强度;同时加厚端的加厚过渡带避免了接箍式接头的外露台肩,有助于减少下入过程的阻力。基于这些特点,加厚直连型螺纹接头通常应用于小井眼固井、修井等作业,以及深井、超深井等特殊管柱结构中[5]。外加厚直连型套管可以保证套管连接强度基础上减小接头外径尺寸,从而兼顾固井质量和压裂效果。综合考虑压裂和强度要求,88.9 mm小套管尺寸规格选为Φ88.90 mm×6.45 mm BG-FJU外加厚直连型套管。

为保证接头具有稳定可靠的密封性能,BG-FJU加厚直连型接头采用锥面对锥面的金属密封结构,并采用内外双密封结构形式,主密封面针对内压高的特点,采用21°密封面角度保证密封性能;辅助密封面考虑与主密封面结构的互补性,选取较小的锥面角度[6]。

对于直连型螺纹接头,其连接效率是接头的核心指标之一。在螺纹锥度确定的情况下,螺纹长度直接影响接头的连接效率,因此螺纹长度是直连型螺纹接头产品的一大核心设计要素。螺纹长度越长,可以实现的接头连接效率越高;然而,螺纹长度过长将导致接头加工量大,加工效率低,同时也会导致管体端部过于薄弱而强度不足。

在实际设计过程中,接头基础参数(接头外径D、壁厚t)确定后,依据螺纹接头长度、公端螺纹中径等参数及螺纹齿形参数可以完成接头连接效率η的计算。计算公式如下:

式中:dme为公端螺纹中径,mm;Dmi为母端螺纹中径,mm;dse为公端危险截面直径,mm;dsi为母端危险截面直径,mm;L为接头长度,mm;lm为中径位置,mm;le为螺纹小端退刀过渡长度,mm;li为螺纹大端退刀过渡长度,mm;W为接头外径,mm;D为管体外径,mm;t为壁厚,mm;d为内径,mm;hw为公螺纹齿高,mm;hn为母螺纹齿高,mm;S为管体截面积,mm2;ζ为螺纹锥度;η为接头连接效率。

依据上述公式,可以根据螺纹齿形参数和接头外径、螺纹中径、螺纹接头长度等参数完成接头连接效率计算并进行结构优化。结合实际设计参数,实现接头连接效率≥80%。

为防止运输及作业过程中母扣密封部位发生碰撞,辅助密封面配套台肩选取直角台肩。台肩面和密封面之间同样采用圆弧过渡,圆弧半径≥0.5 mm。对于公扣,为减少密封锥面的长度,在锥面靠近螺纹部位采用圆弧结构。密封面与螺纹之间通过柱面结构连接。产品结构示意图如图1所示。

图1 外加厚直连型接头结构示意图

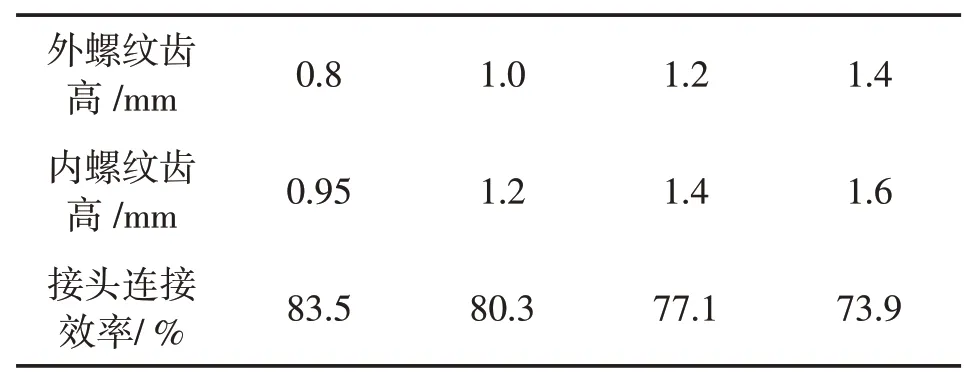

为提高接头连接强度,螺纹齿形也进行了优化设计,采用了较大的导向面齿形角和负角度的承载面齿形角,从而提升螺纹导入性能和承载能力。根据公式(1)~公式(6)可推知,螺纹齿高将直接影响接头连接效率。在螺纹接头外径、螺纹中径等尺寸固定的条件下,不同螺纹齿高条件下的螺纹接头效率计算结果见表1。从表1可以看出,随着螺纹齿高增加,接头连接效率逐步降低。为此,在保证螺纹承载能力基础上优化螺纹齿高为0.80 mm/0.95 mm。

表1 不同螺纹齿高下接头连接效率

压裂作业对管柱抗内压强度要求高,同时压裂施工后地层应力变化大,需要管柱具有较强的抗外挤能力。为保证接头和管柱有足够的承载能力,88.9 mm小套管根据相关设计要求,选取BG140V高强度材质,保证了管柱较高的强韧性。最终确定产品性能参数见表2,接头拉伸强度为管体拉伸强度的80%,即接头连接效率为80%。

表2 Φ88.9 mm×6.45 mm BG140V BG-FJU小套管产品参数

2 接头性能验证

油套管螺纹接头在井下需要承受与油套管本体相同的载荷,同时需要在载荷条件下保持密封性能。因此油套管螺纹接头的验证主要考察拉伸、压缩、外压、内压、弯曲等承载的承载能力以及在这些载荷下的密封性能。同时螺纹接头需要通过拧接实现连接,在油田使用过程中井场需要卸扣检查和重复上扣,因此上卸扣性能也是产品的重要性能指标。在产品设计验证阶段,首先通过有限元方法对接头拉伸、压缩等载荷的承载能力进行校核;此外还需要通过实物试验对接头进行上卸扣性能和密封性能验证。

2.1 有限元强度校核

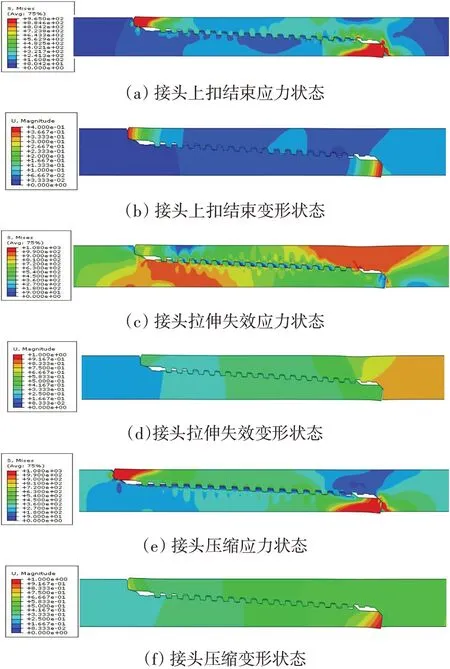

为验证Φ88.9 mm×6.45 mm BG140V BG-FJU小套管产品性能,对该外加厚直连型接头进行了有限元计算。有限元模型基于接头设计尺寸建立。接头螺纹的螺旋升角非常小(小于2.0°),可以忽略,因此具备轴向对称特性;同时计算中施加的拉伸、压缩、内压、外压等载荷均为对称载荷,为此分析模型简化为二维轴对称模型[7]。产品材料屈服强度设置为965 MPa,分析结果如图2所示。

图2 BG140V BG-FJU有限元强度校核

有限元分析结果显示,Φ88.9 mm×6.45 mmBG 140V BG-FJU接头上扣后接头应力分布较为均匀,无明显异常变形存在;接头被拉伸至85%管体拉伸强度后母扣危险截面位置发生缩颈变形,不能满足管柱继续使用的要求;被压缩至80%管体强度后接头未发生明显变化,与设计80%连接效率吻合。有限元分析结果表明:接头强度满足设计要求。

2.2 上卸扣性能验证

在有限元验证基础上加工一组Φ88.9 mm×6.45 mm BG140V BG-FJU接头实物,进行上卸扣试验,验证接头抗黏扣性能。在接头合理设计基础上,接头抗黏扣性能主要依赖接头的表面处理实现抗黏扣性能,满足重复拧接要求下公母螺纹之间不会发生黏连(黏扣)[8]。由于直连型产品直接加工于10 m作业长度的油套管管体两端,因此现有的油套管接头表面处理工艺(如镀铜、高温磷化等)实现难度大。为此Φ88.90 mm×6.45 mm BG140V BG-FJU接头采用了冷磷化处理工艺。

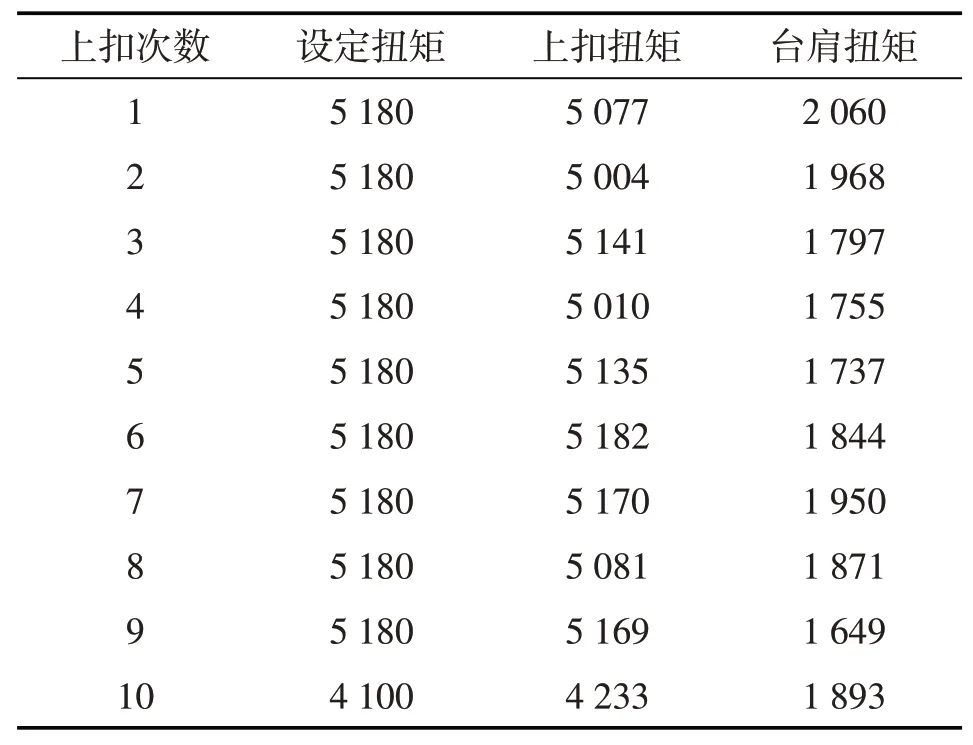

试验过程中按照产品推荐扭矩对接头进行十上九卸的重复上扣试验,上扣前检查螺纹形貌和表面状态(图3),每次卸扣后对接头进行清洗和检查并记录检验结果。9次卸扣后接头完好,未发生螺纹破损或黏扣(图4),表明该接头具有较好的抗黏扣性能。上卸扣过程扭矩记录见表3。

表3 上卸扣试验扭矩 /(N·m)

图3 上扣前接头形貌

图4 第9次卸扣后接头形貌

第10次上扣采用较小扭矩上扣且不再卸扣,以备接头拧接后的气密封性能验证。

2.3 密封性能验证

上卸扣试验结束后,对88.9 mmBG-FJU螺纹接头试样参照ISO13679:2002标准CAL IV等级试验要求进行常温A系密封试验。该试验中按照管体和接头的性能参数,充分考虑了拉伸、压缩、外压、内压等载荷要求。气密封试验过程如图5所示,A系气密封试验载荷点见表4。试验中内压加载介质为氮气,外压加载介质为水[9]。

表4 A系气密封试验载荷点

图5 BG140V BG-FJU接头密封测试试验

经过3次往复循环,Φ88.9 mm×6.45 mmBG140V BG-FJU接头在整个气密封试验过程中未发生泄漏,表明接头具有良好的气密封能力。

3 应用情况

压裂作业是油气藏改造的重要手段之一,对于页岩气井等低渗透油气井更需要借助压裂作业才能达到稳产和增产的目的。相比于常规压裂,页岩气井压裂作业具有大液量、大排量、大规模、低砂比等特点,压裂施工的规模和难度较大,对管柱的要求也更高。Φ88.9 mm×6.45 mm BG140V BG-FJU小套管开发成功以后在中石化某页岩气田成功下井并应用在压裂作业中。下井过程中该外加厚小套管加厚段过渡自然,沿程阻力小,下入顺利;接头拧接效果好,密封能力强,同时结合重复压裂施工作业,高效准确地改造了老缝,完成压裂任务,助力该井再次获得高产气流。

4 结论

1)开发了Φ88.9 mm×6.45 mm BG140V BG-FJU小套管,采用外加厚直连型管柱增大了套管环空间隙,保证了套管内径,同时具备较高的连接效率;外加厚结构接头过渡自然,沿程阻力小,降低了下井作业难度。

2)通过有限元强度校核、上卸扣试验、气密封试验等实物性能试验验证,产品在80%连接强度下能够保持较好的结构完整性和密封完整性。

3)通过该管柱结构的应用,实现了152.4 mm套管内的“套中固套”工艺,对气量衰竭的老井进行二次改造,在原有老缝之间增添了新缝,打造了地下密集的缝网,再次输出了高产气流,为气田老区采收率提升提供了新的解决方案。