水下灌注桩机制砂混凝土配合比设计及应用

2022-05-25吴文凯

吴文凯

(北京金河水务建设集团有限公司,北京 102206)

0 引 言

在天然河砂资源日渐匮乏的情况下,机制砂因资源丰富、品质可控、价格稳定等优势而在工程领域得到越来越广泛的应用。机制砂主要通过对岩石除土开采、机械破碎、筛分而得到,其颗粒粗糙、棱角多、级配差异大。水下灌注桩机制砂混凝土主要借助一定落差及自身重力,在密封且连通的导管内流动至初灌混凝土下方,顶托初灌混凝土上升,并最终形成结构均匀密实的灌注桩桩身[1]。这就要求水下灌注桩机制砂混凝土必须具备较好的均匀性、稳定性、抗离析性、流动性以及导管输送性。而由于机制砂材料自身的性能特征,机制砂水下流动性混凝土的配置存在一定技术难度,所以,必须从原材料选择、配合比设计、泵送及施工等方面加强水下灌注桩机制砂混凝土质量控制。

1 工程概况

中堤泵站位于大宁调蓄水库中堤侧,四湖一线循环泵站南侧。中堤泵站是河西支线工程梯级泵站的第1级提升泵站,将大宁调蓄水库的水加压提升至园博泵站。泵站设计流量10.0m3/s,泵站位于库区内,其第5标段的施工内容主要包括围堰填筑、防渗墙、钢筋混凝土地下连续墙、土方开挖及施工期间基坑安全监测维护检修等。进水池及主厂房地基处理型式为C30钢筋混凝土灌注桩,桩径1.2m,桩长度8m,间距4m,数量约350根。该标段钻孔灌注桩作为进水池和主厂房主体结构的地基加固项目,承担着结构及设备等的所有荷载,因此钻孔灌注桩的施工质量非常重要。

2 配合比设计

2.1 原材料

1)胶凝材料。水下灌注桩机制砂混凝土必须具备高黏聚性、高流动性、低泌水性,为此,选用粉煤灰或者粒化高炉矿渣粉并与水泥形成良好级配,以延缓水化放热过程,提升混凝土保水性能和工作性能。具体而言,水泥主要使用海螺P.O42.5水泥,3d和28d抗压强度分别为27.3MPa和50.9MPa,初凝时间不早于2.5h;粉煤灰采用工程所在地H电厂生产的细度23.8%、活性指数74%、需水量99%的F类Ⅱ级粉煤灰。

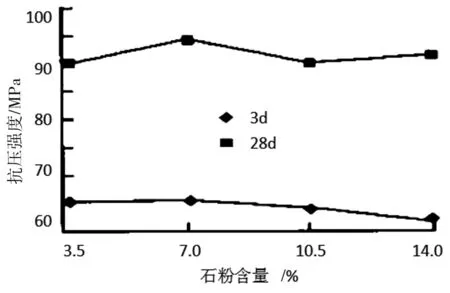

2)骨料。粗细骨料粒径、级配等对水下机制砂混凝土性能影响较大。粗骨料针片状颗粒含量越高、粒径越大、单级配,则越容易造成混合料中粗集料的堆积,并使混合料流动阻力增大,该工程粗骨料最大粒径不应大于导管内径的1/6-1/8以及钢筋最小净距的1/4,且≤40mm。机制砂是近年来自然资源开采受限后所出现的替代品,机制砂因颗粒形状粗糙、尖锐且多棱角、石粉含量高,在应用于流动性混凝土时很容易引发离析、泌水。可以通过掺加适宜的石粉以改善混凝土混合料的流变性,根据石粉含量与混凝土混合料抗压强度的关系(见图1),应将石粉含量控制在7.0%。细砂则使用漳浦产整形机制砂,无针片状,且表面粗糙、颗粒尖锐、细度模数3.0,石粉含量3%、整体压碎值18%的Ⅱ区中砂[2]。

图1 石粉含量与抗压强度的关系曲线

3)外加剂。考虑到水下灌注桩机制砂混凝土流动性较大,存在较大的离析倾向,为保证混凝土在高流动性下不发生泌水、离析,并能保证良好的塌落度,故该工程选用当地建材公司生产的减水率22%的缓凝型聚羧酸高效减水剂。

2.2 配置思路

水下灌注桩机制砂混凝土所使用的原材料与普通混凝土大同小异,最主要的区别在胶凝材料、骨料用量不同而使其具备更高的保水性、流变性及抗离析性等方面。为此在配置过程中,应调整骨料级配,使骨料空隙减小,增大骨料间水泥浆层厚度,从而使混凝土内水泥浆数量显得较多;同时还应提高砂率,因为砂浆量为水泥浆与细骨料之和,提高砂率就意味着砂浆量的提高,以更好地填充粗骨料空隙[3]。最后,通过粗细骨料及胶凝材料的搭配使原材料和外加剂具备较好的相容性,进而提升混凝土混合料的黏聚性、保水性、流动性及和易性,使其具备较好的塌落度保持性能,避免水下混凝土离析,形成均匀密实的结构。

2.3 配合比设计

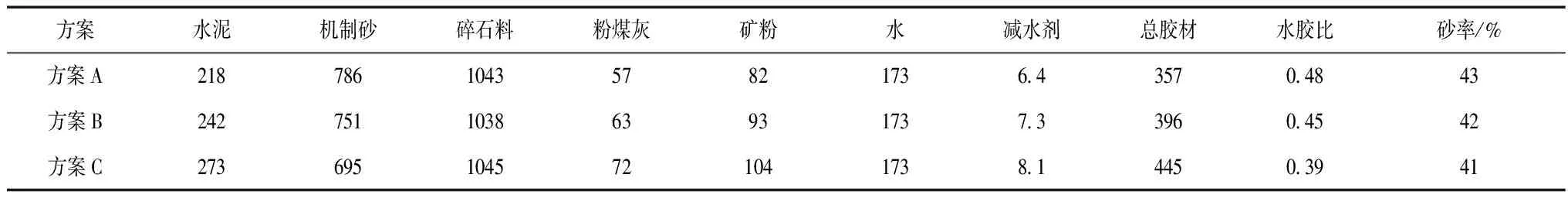

根据《建筑桩基技术规范》(JGJ94-2008)的规定,在粉煤灰及矿粉掺量分别为16%和23%时,选择三组不同配合比展开对比试验,具体见表1。

表1 三组不同配合比设计方案

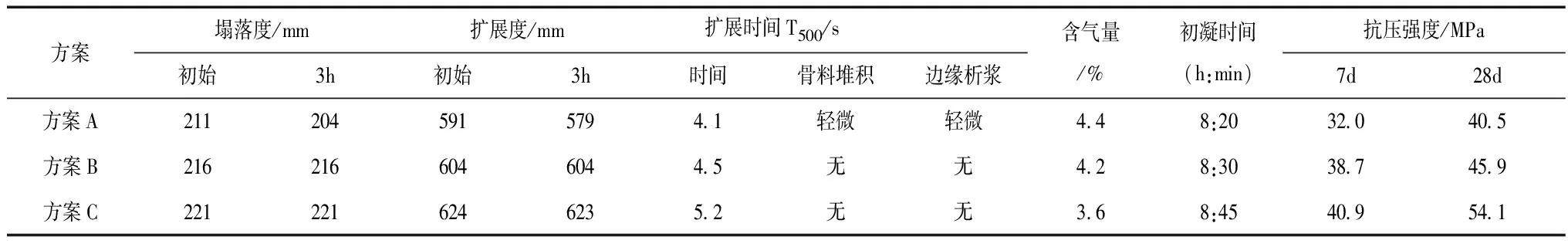

与普通混凝土所不同,水下灌注桩机制砂混凝土对混合料性能有更高要求,故单纯采用普通混凝土性能测试技术和指标很难满足水下灌注桩机制砂混凝土性能检测要求,为此,实验室内及施工现场均以塌落度、塌落扩展度及T500时间组合等指标进行水下灌注桩机制砂混凝土性能检测与控制。按照此原则,对三个方案混凝土混合料进行扩展度、塌落度、流动性、保水性、黏聚性等性能指标的检测,结果见表2。根据表中试验结果,以混合料初始工作性能以及3h后工作性能均为最佳为判断标准,应当选择方案B为水下灌注桩机制砂混凝土生产配合比。

表2 不同配合比水下灌注桩机制砂混凝土性能试验结果

3 水下灌注桩混凝土灌注施工

考虑到该工程水下灌注桩机制砂混凝土灌注施工工期紧、工程量大,为保证施工过程顺利展开,必须加强混凝土试配、运输及施工过程控制。

3.1 水下灌注桩机制砂混凝土制配

为保证现场混凝土混合料较好的和易性、流动性、黏聚性,应将塌落度保持在200-220mm范围内,塌落扩展度则控制在550-650mm之间,扩展时间应保持在4-6s。水下灌注桩机制砂混凝土对含水量十分敏感,故应在拌制期间加强含水量测定与控制,防止因混合料和易性、流动性等波动较大而影响灌注施工质量。混合料初凝时间应控制在8-10h之间,并根据灌注桩体量、运输时间及灌注施工时间等作出相应调整。

水下灌注桩机制砂混凝土搅拌时间应适当延长,以保证外加剂成分能充分释放并发挥作用。机制砂拥有相对较高的石粉含量及不规则的颗粒粒型,这也要求其搅拌时间应略长于普通混凝土,至少为60s。

水下灌注桩机制砂混凝土灌注施工必须综合考虑浇筑速率、运输距离及时间,确保连续供料,防止因供料时间延长而使混合料工作性能损失,引发灌注过程中堵管、卡管、断桩。

3.2 水下混凝土灌注

在灌注开始前准备导管、漏斗、储料斗及隔水栓等机具,并进行导管拼装、试压、密封性试验及混凝土灌注设备性能检查,导管试水压力应控制在0.6-1.0m。导管由无缝钢管制成,导管管壁厚度≥3mm,直径230mm,灌注施工开始前,应保证导管底部和孔底预留250-400mm空间,提升导管时不能挂靠钢筋笼。

混凝土混合料运输至灌注施工点后必须再次检查塌落度、和易性等工作性能,塌落度不超出180-220mm,首批混凝土灌注前储料斗内混凝土储量应能使灌注后导管埋入混凝土内的深度达到1.0m以上。灌注施工开始后必须匀速无间断灌注,并在规定范围内控制导管拆除的间隔时间,及时测定灌注孔内混凝土液面高度。灌注期间一旦出现堵管,应小幅度上下活动导管,避免使用振捣设备敲击导管或暴力拔管,若处理无效,则按照设计要求及时拔除导管及钢筋笼,清孔后重新吊装钢筋笼、导管,恢复混凝土灌注。

4 结 论

综上所述,水下灌注桩属于隐蔽性较强的工程,其施工质量也受到诸多因素的影响,而混凝土工作性能无疑是最为重要的因素之一。机制砂因表面粗糙、棱角多,能使混凝土强度显著提升,但不利于配制水下高流动性灌注混凝土,同时由于机制砂粉末含量较高,会使混凝土收缩性能增大,不利于混凝土耐久性及稳定性。而通过选择低碱水泥、专用外加剂及石粉含量适中的机制砂材料,同时掺加矿物掺合料及高效减水剂,便能配制出流动性和强度等工作性能良好的水下灌注桩机制砂混凝土,为水下灌注桩施工质量控制提供保证。