基于程序升温实验的煤低温氧化特性数值模拟研究

2022-05-23刘东

刘 东

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

煤是被广泛应用的化石能源燃料[1]。暴露空气中时,煤是十分容易发生低温氧化的,当煤低温氧化释放的热量低于其向外散失的热量,煤被风化,当煤低温氧化释放的热量高于其向外散失的热量,可能会发生较为剧烈的自燃现象并进一步转化为明火燃烧或者爆炸[2-4]。氧气为煤低温氧化的重要外界条件。

当前对于煤低温氧化的研究方法主要包括吨级煤样的大型煤自燃实验仓,千克级煤样中型自燃程序升温实验和克级煤样的微型热重实验[5-8]。相比于大型煤自燃仓实验,程序升温系统是简单的,并且可以得到煤低温氧化的关键参数,而相比于微型的煤自燃实验,程序升温实验更加符合煤所处环境的实际场景[9]。王海涛等[5]采用程序升温系统研究了长焰煤指标气体特征,结果表明CO、C2H4可以作为煤低温氧化关键预测指标,而C2H6却是不合适的;薛创等[6]采用自行设计的煤常温封闭氧化实验装置研究了煤自燃过程种产生的气体演化,得到O2体积分数是随着温度呈指数形式增加,CO 和CO2体积分数随着温度呈指数形式减小;王俊峰等[7]基于程序升温实验得到阻化凝胶可以降低煤低温氧化耗氧速率,减少了CO 的产生;赵兴国等[9]对不同氧化程度的煤进行程序升温实验,并根据灰色理论对自燃标志气体进行优选,确定了不同煤自燃阶段的指标气体。

已经有大量的研究基于程序升温实验进行,但是对于程序升温条件下的煤低温氧化的数值模拟研究较少[10]。煤低温氧化数值模拟是可以有效理解煤自燃的物理化学过程,并且对复杂环境下的煤危险性进行预测预报。李宗翔等[11]采用数值模拟对采空区进行研究,得到采空区自燃氧化带的最大宽度并推断采空区自燃可能性最低的工作面推进速度;姜亦武等[12]采用数值模拟方法研究了不同抽采条件下采空区氧体积分数分布及漏风速率;杨俊义[13]建立了二维瞬态煤自燃楔形热板模型,研究了不同氧气体积分数下煤自燃演变规律。

虽然对于煤低温氧化的程序升温实验进行了一些研究,然而基于程序升温实验的数值模拟研究非常少,对于煤低温氧化的多物理化学参数之间的关联特征还未研究。实验与数值模拟的结合可以有效得到煤低温氧化特征参数演化历程,并且可以加深理解煤低温氧化的基础物理化学特性。为此,对基于程序升温实验的模拟和实验结果进行了比较,并进一步研究了温度、反应物与生成物的体积分数。

1 实验过程与数值模拟方法

1.1 煤样准备

实验采用的煤样选取自陕西省,煤样的种类为烟煤。实验测试了3 种粒径的煤样,分别为0~0.9、3~5、7~10 mm[14]。每个实验中煤样的质量为1 kg,为了表征煤的基本性质,对煤样进行了元素分析和工业分析,煤样工业分析与元素分析见表1。

1.2 实验仪器

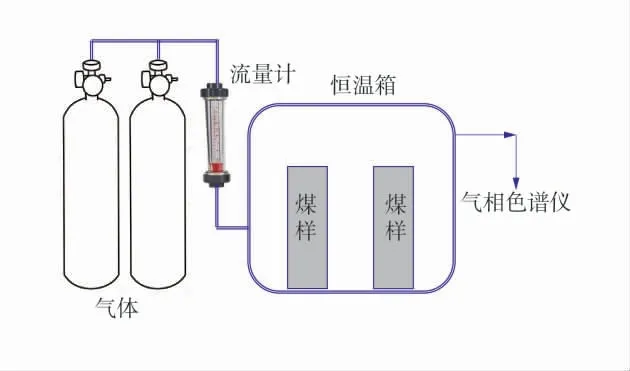

为研究煤的自燃,采用了自行设计的程序升温实验系统。程序升温实验系统由供气系统、程序升温系统和气体样品分析系统3 部分组成。实验装置示意图如图1。

图1 实验装置示意图Fig.1 Schematic diagram of experimental device

煤样罐为圆柱体,其直径和高度分别为100 mm和220 mm。此外,样品室置于烘箱内,保持煤稳定加热速度。样品室顶部和底部都有2 个20 mm 的空气缓冲区,以确保气体在煤体上均匀流动。N2和O2以79∶21 的比例混合,与空气中的比例一致,气体流速设定为120 mL/min。煤样在室中由样品室壁和铜管预热的气体加热。煤样由30 ℃升温到170 ℃,升温速率为0.3 ℃/min。实验产生的气体通过气相色谱仪和计算机进行分析。

1.3 数值模拟方法

煤自燃涉及复杂的过程,即动量传递、质量传递、能量传递和化学反应过程。

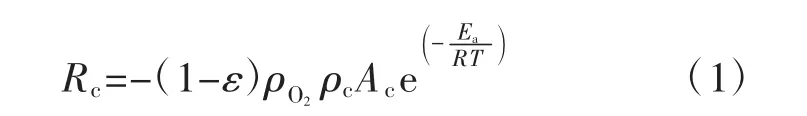

采用一步氧化反应来研究煤自燃过程。用阿伦尼乌斯定律计算煤的二阶非均相氧化率Rc[15]:

式中:ε 为煤孔隙率;Ac为指前因子,m3/(kg·s);ρO2、ρc分别为氧气与煤的密度,kg/m3;Ea为表观活化能,kJ/mol;R 为理想气体常数,J/(mol·K);T 为煤体的温度,K。

煤自燃低温氧化过程的氧化热受物理过程与化学反应耦合的多种因素影响。基于差示扫描量热仪(DSC)测试,计算了煤氧化两阶段氧化热。热释放率Qc由下式得到:

式中:△Hc为反应热,kJ/kg;Rc为煤的二阶非均相氧化率,kg/(m3·s)。

为了更加精确地表示煤低温氧化过程,采用2个阶段的反应参数进行计算,数值模型中采用的3个阶段的数值模拟中煤低温氧化化学反应设置参数见表2。

表2 数值模拟中煤低温氧化化学反应设置参数Table 2 Setting parameters of chemical reaction of coal low-temperature oxidation in numerical simulation

煤和气体的初始温度设置为30 ℃,另一方面,初始气体流速和压力分别设置为120 mL/min 和0 Pa。与煤样孔隙度相关的渗透率由Kozeny-Carman方程确定。数值模拟中煤样物理参数为:①环境压力p0:101 325 Pa;②初始温度T0:30 ℃;③比气体常数Rs:287 J/(kg·K);④比热比γ:1.4;⑤导热系数kc:0.21 W/(m·K);⑥煤密度ρc:1 200 kg/m3;⑦比热容Cp,c:1 000 J/(kg·K)。。

煤自燃涉及气体流动、传热、化学反应等多个物理场的耦合。采用COMSOL 多物理软件对煤自燃低温氧化过程进行研究。根据实验研究,建立了二维轴对称有限元模型。用于此模拟的时间步长为0.01 h,以捕捉煤的低温氧化细节。

2 实验结果

2.1 温度变化特性

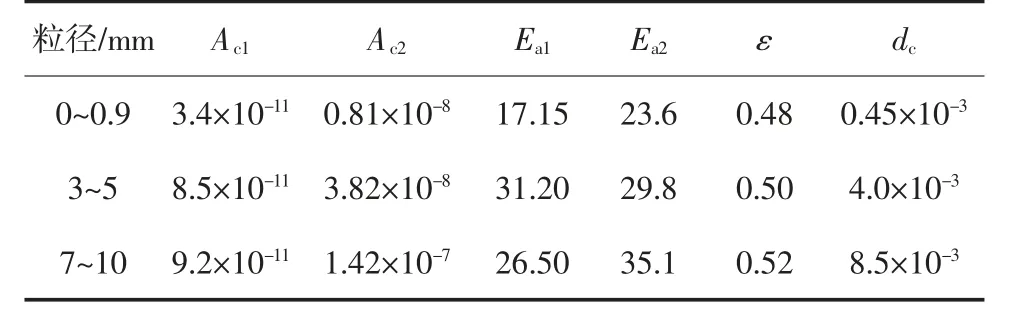

煤样温度特性受煤低温氧化反应与外界调控加热所决定,模拟与实验温度变化比较(煤样粒径为0.45~0.9 mm)如图2。

图2 模拟与实验温度变化比较(煤样粒径0.45~0.9 mm)Fig.2 Comparison of simulated and experimental temperature changes(coal sample size is 0.45-0.9 mm)

图2 比较了实验与数值模拟得到的煤样中心温度Tc与恒温箱内温度Ta。煤样粒径是0.45~0.9 mm。煤温度随着恒温箱所调控温度升高而升高。实验和模拟预设的恒温箱的升温速率为0.3 ℃/s。煤样中心温度与恒温箱内温度差值约为20 ℃,这是由于煤是低热传导性材料,并且在煤低温氧化期间,煤体温度是受外界升温影响呈滞后现象。数值模拟结果与实验结果上一致性表明温度模拟结果是可靠的。

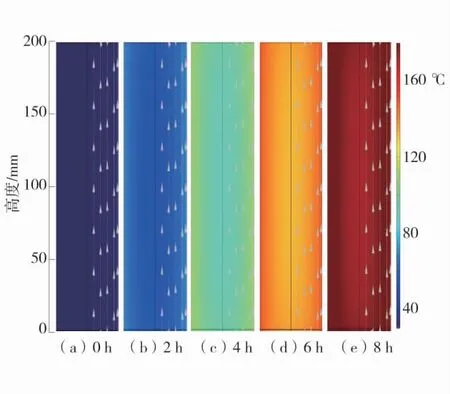

温度分布随时间变化如图3。其中,煤样粒径0.45~0.9 mm,箭头代表速度场。

图3 温度分布随时间变化(煤样粒径0.45~0.9 mm;箭头代表速度场)Fig.3 The temperature distribution changes with time(coal sample size is 0.45-0.9 mm;the arrow represents the velocity field)

圆柱体的煤样罐直径和高度分别为100 mm 和220 mm,由于煤样罐上方与下方都有高度20 mm 的缓存区域,故实际上煤样的高度为180 mm,直径为100 mm。在整个升温调控期间,由于煤的导热性差,煤体的温度分布不均匀。由于罐壁的加热效果,靠近煤样罐壁的煤样的温度是较高的。这可以解释为煤在低温氧化过程中放热较少,而煤的温度变化主要受程序升温系统加热的影响。在煤样中心发现了较低温度的区域,因此,煤氧化过程中释放的热量可以累积而不易散失,从而导致更严重的煤体升温。此外,图3 展示了速度场的分布变化,气体速度在煤样中是均匀分布的,这表明空气缓冲是有效的。

2.2 氧气体积分数变化特性

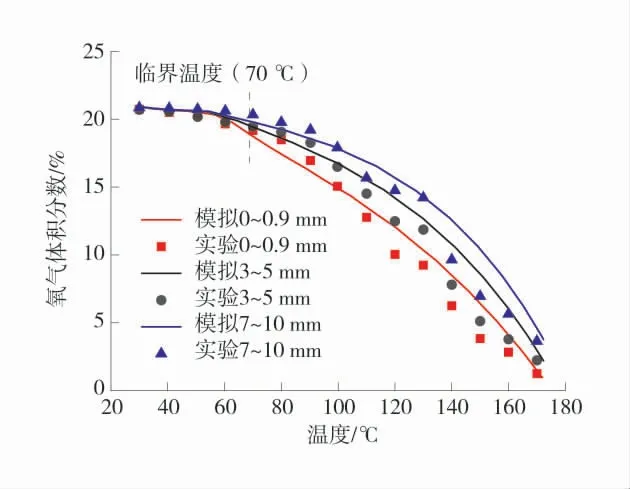

实验与数值模拟得到的氧气体积分数演化如图4。70 ℃之前,煤与氧气的反应速率是小的,这可能是由于煤中能与氧分子反应的活性官能团较少,导致煤样罐出口O2体积分数变化不大。70 ℃被称为临界温度。70 ℃后,随着温度的升高,O2体积分数呈指数下降。原因可以认为是热量的积累导致煤中的官能团逐渐活化,反应性官能团开始大量与氧气反应。此外,耗氧量随着煤粒度的增加而降低。0~0.9、3~5、7~10 mm 煤样对应的最终氧体积分数分别为1.34%、2.23%、3.6%。0~0.9、3~5、7~10 mm 煤样对应的模拟与实验的误差分别为0.485%、0.022%、0.17%。数值模拟和实验得到的氧气体积分数的结果差异较小,这表明数值模拟的结果是有效的。

图4 实验与数值模拟得到的氧气体积分数演化Fig.4 The oxygen volume fraction evolution of simulation and experiment

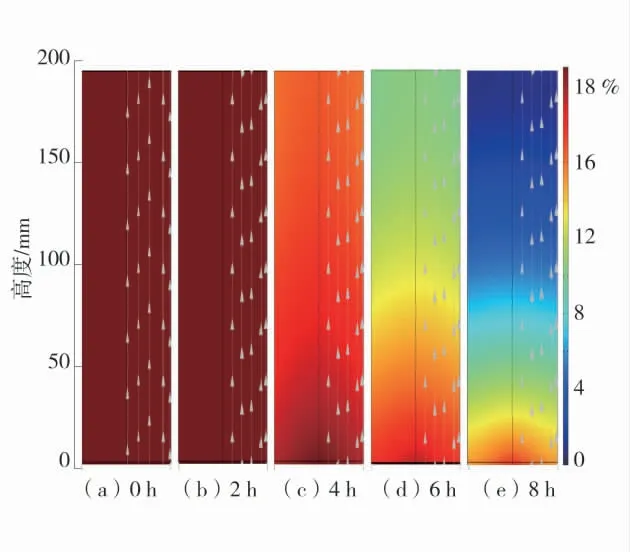

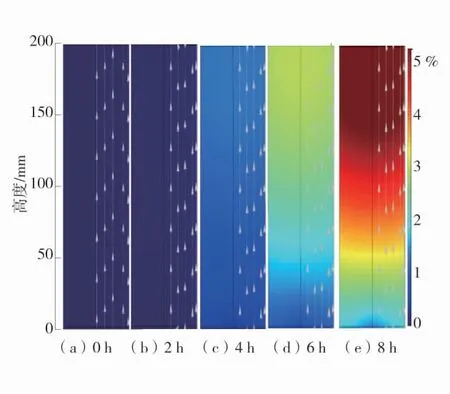

O2体积分数分布随时间变化如图5。第0 h 和2 h 的O2体积分数彼此相似,并且整个装置中的O2体积分数分布几乎均匀。由于强烈的氧化反应,O2体积分数在4、6、8 h 出现分层现象。在气体入口附近发现O2体积分数较高区域,O2体积分数较低区域基本出现在装置上部。反应前沿的传播可以从O2体积分数变化发现。在加热过程中,据O2体积分数变化,煤氧化前沿向高O2体积分数部分移动。

图5 O2 体积分数分布随时间变化(煤样粒径0.45~0.9 mm;箭头代表速度场)Fig.5 The oxygen volume fraction distribution changes with time(the particle size of the coal sample is 0.45-0.9 mm;the arrow represents the velocity field)

2.3 CO2 体积分数变化特性

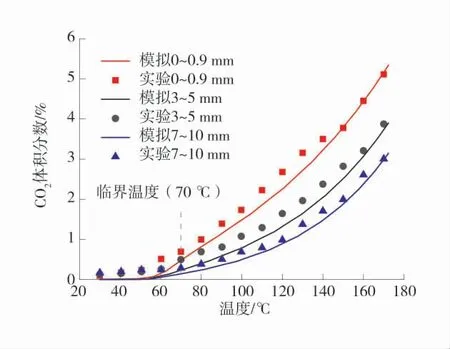

实验与数值模拟得到的CO2体积分数演化如图6。

图6 实验与数值模拟得到的CO2 体积分数演化Fig.6 CO2 volume fraction evolution of simulation and experiment

CO2生成与O2消耗规律相反,随煤样温度增加,第2 阶段氧气呈指数被消耗,CO2呈指数形式产生。0~0.9、3~5、7~10 mm 煤样对应的最终CO2体积分数分别为5.13%、3.88%、3.01%。0~0.9、3~5、7~10 mm 煤样对应的模拟与实验误差分别为10.5%、9.3%、8.8%。数值模拟和实验得到的CO2体积分数结果差异较小,表明数值模拟结果是有效的。

CO2体积分数分布随时间变化如图7。由于煤样罐内CO2体积分数是不需要关注的,图7 中仅显示了煤样内部的CO2体积分数。 CO2的产生是由于O2消耗而导致的,故CO2的体积分数分布与O2是相逆的,并且高CO2体积分数变化前沿可以表示煤氧化反应的反应前沿。随着时间的推移,煤样罐上部的煤低温氧化严重,CO2在上部积累。

图7 CO2 体积分数分布随时间变化(煤样粒径0.45 ~0.9 mm;箭头代表速度场)Fig.7 CO2 volume fraction distribution changes with time(the particle size of the coal sample is 0.45-0.9 mm;the arrow represents the velocity field)

3 结 论

1)温度变化说明煤的加热主要是由程序升温实验系统引起的,这表明差的导热性会促进了煤堆中热量的积累。煤低温氧化期间,煤体温度是受外界升温影响呈滞后现象。温度、氧气体积分数与二氧化碳的体积分数表明实验与模拟具有良好的一致性。

2)70 ℃之前,煤与氧气的反应速率是小的,煤样罐出口气体体积分数变化不大;70 ℃被称为临界温度;70 ℃后,随着温度的升高,气体体积分数呈指数变化。由外界调控的煤体内部气体分布特性可以得到煤的氧化前沿是向着高O2体积分数部分移动的。