不同形式的糖料蔗入榨对比试验与甘蔗整秆机收方式探索

2022-05-22吴传云黄晓斌刘庆庭区颖刚

杨 瑶,吴传云*,黄晓斌,黄 严,刘庆庭,区颖刚

(1农业农村部农业机械化总站,北京 100021;2广西壮族自治区农业机械化服务中心,广西南宁 530023;3华南农业大学工程学院,广东广州 510642)

0 前言

目前,我国糖厂普遍采用“一步法”制糖工艺,甘蔗进厂压榨后直接制取白砂糖。该工艺对原料蔗的含杂率要求比较严格,比较适合人工砍收剥叶去梢“净秆”蔗(含杂率1%左右[1])。我国主流甘蔗机械化收获方式为切段式联合收获,根据广西壮族自治区农业农村厅调查统计,截至2022年3月,广西甘蔗联合收获机数量达到2431台,其中切段式2399台,整秆式32台。切段机收原料蔗中混入的杂质和泥土较多(含杂率7%~15%)[2-3]。糖厂对高含杂率的切段式机收蔗接受度不高,按不超过日入榨量的10%发放“蔗票”,控制切段式机收蔗入厂量。同时,入厂原料蔗扣杂率普遍高于实际含杂率,个别糖厂甚至出现过高达28%的扣杂率[4],极大地挫伤了蔗农采用机械化收获的积极性,影响甘蔗机收技术的推广应用。

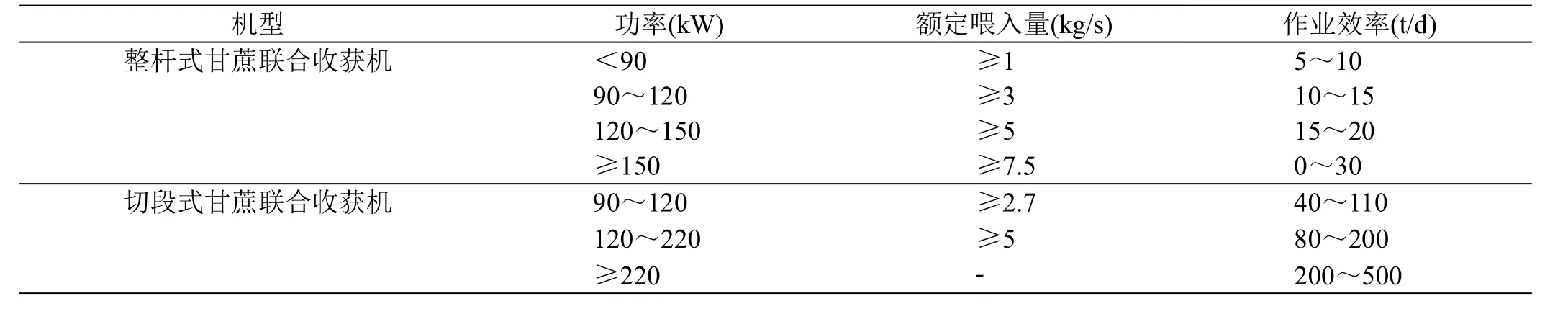

国内整秆式联合收获机作业工序有去梢、根切和剥叶,机收整秆蔗要求含杂率≤3.5%。由于对含杂率要求比较严格,整秆联合机收作业效率普遍较低。蔗农和机手普遍反映作业效率低、机具不成熟、对农艺配套要求高。主要原因是追求低的含杂率导致剥叶装置复杂而带来整机工作效率难以提升。广西全区32台整秆式联合收获机,2020/21年榨季作业面积共400 hm2,单个榨季作业量仅12.5 hm2/台。同等功率段,整秆式甘蔗收获机作业效率只有切段式甘蔗收获机作业效率的15%左右,如表1所示。“十三五”期间,我国甘蔗机收率从2015/16年榨季的0.75%提高到2019/20年榨季的3.28%,5个榨季共提高了2.53个百分点[5]。甘蔗收获机械化呈缓慢发展趋势,距离国发[2018]42号文件[6]和《“十四五”全国农业机械化发展规划》[7]设定的2025年甘蔗机收率达到30%的目标还有很大差距。

表1 整秆式甘蔗收获机与切段式甘蔗收获机作业效率对比情况

为此,亟需探索既符合当前糖厂生产工艺条件,又能高效快速作业的甘蔗机械化收获方式。2020年12月20~24日,农业农村部农业机械化总站组织广西壮族自治区农业机械化服务中心,在农业农村部甘蔗全程机械化专家指导组、国家糖料产业技术体系机械化研究室、国家糖料产业技术体系加工研究室的指导下,在广西凤糖雒容制糖有限责任公司开展了全株整秆甘蔗制糖入榨试验,与人工砍收净秆甘蔗入榨效果进行了比较,探索了不剥叶、不去梢整秆机械化收获的可行性,并提出了相关措施和建议。

1 试验基本情况

1.1 田间全株整秆收获试验

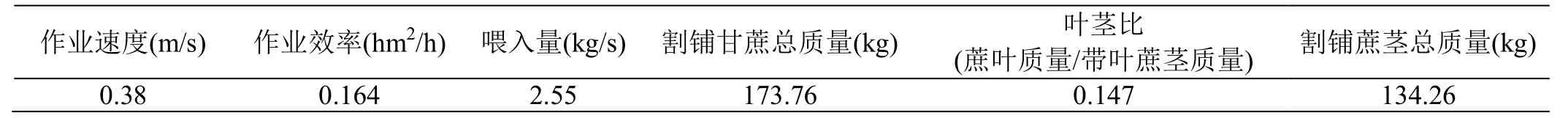

采用广西柳林广鹏4GP-1型甘蔗割铺机进行不剥叶不去梢整秆机收试验。试验蔗地甘蔗生长密度为9.4株/m(有效株数为52665株/hm2),垄高为17.7 cm,平均种植行距180 cm,属于宽窄行种植,窄行为50 cm,宽行为130 cm;单株蔗茎质量为1.36 kg,产量为71.55 t/hm2,叶茎比为19.88%,倒伏度为17.3°,倒伏程度较低[2]。表2为试验结果。

在作业效率上,割铺机作业效率为13 t/h,小于对比试验的切段式联合收获机作业效率22 t/h,但远高于人工传统剥叶去梢砍收作业效率1 t/d。

在作业成本方面,割铺机作业成本23元/t,小于对比试验的切段式联合收获机作业成本105元/t,也小于人工传统剥叶去梢砍收作业成本116元/t。

表2 割铺机整秆收试验结果

1.2 全株整秆入榨试验

用割铺机收获后的全株整秆甘蔗共23.827 t,分3车直接送到糖厂进行压榨。第一车的甘蔗经田间初步整理捆绑装车,其余2车不经捆绑直接装车。

压榨车间用时23 min,折算生产效率62.09 t/h,糖厂设计生产能力为145 t/h,仅达到42.82%的生产能力。作业期间出现以下现象:一是未经捆绑的第2、3车甘蔗原料不能顺利进入撕解机,经抓车处理后进入;二是有2座压榨机出现蔗料无法正常入辘情况,需人工干预。

1.3 出榨糖汁对比试验

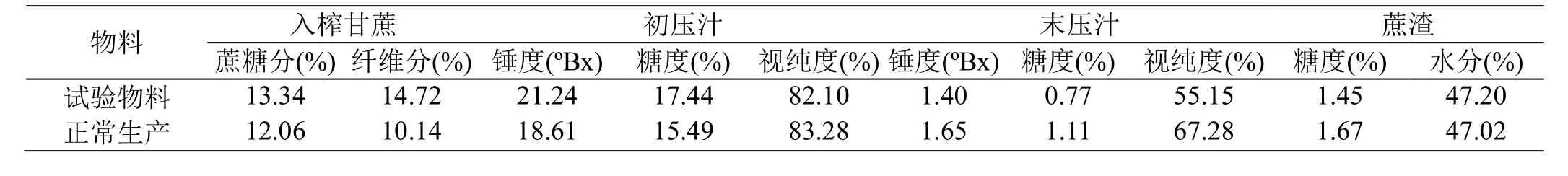

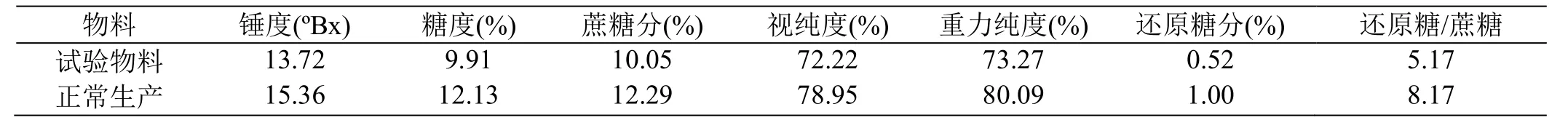

试验蔗料经车间压榨、制炼后的数据与糖厂人工砍收净秆蔗料正常生产的数据对比情况如表3、表4所示。

表3 压榨车间物料初压汁、末压汁、蔗渣成分情况

表4 制炼车间物料混合汁成分情况

“带梢带叶整秆”试验物料在压榨过程中糖度从17.44%下降到0.77%,下降了95%,视纯度从82.10%下降到55.15%,下降了33%;“去叶去梢净秆”正常生产物料在压榨过程中,糖度从15.49%下降到1.11%,下降了93%,视纯度从83.28%下降到67.28%,下降了19%。试验物料的下降幅度远大于正常生产的物料。试验物料的混合汁蔗糖分为10.05%、重力纯度为73.27%。根据GB/T 10498-2010《糖料甘蔗》[8]中“甘蔗蔗糖分≥12%,蔗汁重力纯度≥80%”的要求,试验物料的技术指标达不到标准要求,无法满足“一步法”制取白砂糖产品GB/T 317-2018《白砂糖》[9]的要求。

2 结果与分析

2.1 试验物料入榨作业故障率高、生产能力下降

因试验物料带梢蔗叶,不够紧密,重量不够,结果导致:①输蔗机蔗带板的摩擦力不足以将甘蔗原料送入撕解机;②在压榨机入口处发生蔗料打滑或架空现象,难以进入压榨机;③一定体积下,按重量计算的生产能力下降。

2.2 出榨糖汁质量达不到要求

因试验物料带梢蔗叶,降低了入榨蔗料的蔗糖分,带进了更多的非糖分,导致压榨过程中提取出了更多的非糖杂质进入蔗汁中。同时,蔗梢蔗叶也带入了更多的微生物污染。最终得到的混合汁糖度、蔗糖分、纯度都无法达标。

3 结论与建议

3.1 入榨甘蔗不能带梢带叶

从试验情况可以得出,在现有糖厂“一步法”制取白砂糖的工艺条件下,带梢带叶的整秆机收方式既无法满足压榨设备生产条件,也无法满足制糖技术指标条件。必须尽量减少入榨甘蔗的梢叶含量。如何实现“剥叶去梢”净秆机收作业是甘蔗机械化收获一个重点方向。

3.2 现有去梢剥叶整秆式联合收获机必须提高工效

现有整秆式联合收获机作业效果不足0.27 hm2/d,在实际生产中没有意义。整秆式联合收获机工效提升的瓶颈在于剥叶环节,必须从设计原理上突破,加大攻关力度。

3.3 整秆割堆、田间除杂的分步收获方式是一个选择

割铺机的作业效率接近切段式联合收获机,作业成本却只有其20%,如果配上剥叶去梢机,采取“整秆割堆+田间除杂”分步式机械化收获方式,既解决了作业效率,又降低了作业成本,还能得到“去叶去梢净秆”糖料蔗。另外,还能适合丘陵山区小田块机收,是一项值得试验推广的甘蔗机械化收获技术。目前广西壮族自治区农机部门正在探索先割铺再地头剥叶除杂、先田间剥叶再割铺2种甘蔗分步机械收获技术路线。对于先割铺再地头剥叶除杂技术路线,需要从标准化种植和机器设计原理突破两方面努力,解决剥叶除杂机作业效率低、甘蔗破损率高等问题;对于先田间剥叶再割铺技术路线,需要进一步优化改进田间剥叶机,同时推动农民接受新事物。