木质纤维的冷冻活化及其制备无胶板材

2022-05-21郭子旭邸明伟赵佳宁

郭子旭, 王 瀚, 邸明伟, 赵佳宁

(东北林业大学,木质新型材料教育部工程研究中心,黑龙江 哈尔滨 150040)

随着人们生活水平的提高和环保意识的增强,人造板的甲醛释放过量问题已成为时下关注热点。在传统三大人造板(纤维板、刨花板、胶合板)的生产过程中,甲醛类胶黏剂的大量使用严重危害人们的身体健康[1],因此采用生物质基胶黏剂或无胶胶合的板材备受人们关注[2-4]。由于粘接现象发生在材料表面,胶黏剂的粘接效果会受被粘物表面状态和性质影响,同样无胶胶合的粘接效果也会受到木质纤维表面性质影响[5]。目前市场上无胶胶合板材湿态强度不佳,其吸水厚度膨胀率较大,这归因于木质纤维表面活化程度不够,因此,如何活化木质纤维表面,使其尽可能多地释放活性羟基成为研究重点。常见的木质纤维原料预处理方法主要有:氧化结合法[6]、酶活化处理法[7-8]、碱溶液活化处理法[9-10]、酸催化缩聚处理法[11-12]、天然物质转化法[13-14]等。其中碱溶液对木质纤维具有强润胀作用,可显著增加木质纤维表面活性羟基数量,从而增强木质纤维间结合力;同时还能增大木质纤维拉伸强度及其长径比[15],进而提高板材的力学性能,因此碱溶液处理木质纤维成为最常用的活化处理方法。马盼盼等[16]研究发现:冷冻条件下NaOH-尿素混合溶液对杂木纤维的活化效果最好,并且依据无胶纤维板的力学性能确定了最佳投料比。本研究采用NaOH-聚乙二醇-尿素混合溶液对木质纤维进行冷冻活化处理,对比不同因素下木质纤维活化效果,并将活化后的木质纤维压制成无胶纤维板,通过对纤维板材力学性能及组成进行测试,来完善冷冻活化工艺,以期为无胶人造板的制造提供更多方法。

1 实 验

1.1 原料、试剂及仪器

木质纤维(广西丰林木人造板有限公司),其组分以桉树纤维为主,烘至绝干(含水率<2%)备用。NaOH、聚乙二醇(PEG)、尿素(U)、环氧氯丙烷,均为市售分析纯。

50吨试验预压机、100吨试验热压机,哈尔滨东大人造板机械制造有限公司;CMT5504型万能力学试验机,深圳市新三思计量技术有限公司;TENSOR-II型傅里叶变换红外光谱仪(FT-IR),布鲁克(北京)科技有限公司;DSC-214-Polyma型差示扫描量热仪(DSC),德国耐驰仪器制造有限公司;X-Pert3-Powedr 型X射线衍射仪(XRD),马尔文帕纳科公司;STA449-F3型热重差热综合分析仪(TG),德国耐驰仪器制造有限公司;ESCALAB-250Xi 型X射线光电子能谱仪(XPS),赛默飞世尔科技公司。

1.2 木质纤维的冷冻活化工艺条件优化

1.2.1聚乙二醇加入量的筛选 先配制不同质量比的氢氧化钠-聚乙二醇-尿素(NaOH-PEG-U)混合溶液作为活化剂,其中NaOH与U质量比为7 ∶12,调整PEG与NaOH的质量比分别为0.0 ∶1、 0.4 ∶1、 0.6 ∶1、 0.8 ∶1和1 ∶1,然后向绝干木质纤维表面均匀喷洒NaOH-PEG-U,活化剂的质量(以NaOH和U的质量和计)与木质纤维的质量比为1 ∶12,将喷洒混合溶液后的木质纤维放入-15 ℃的环境下冷冻60 min后制备无胶纤维板,以板材的力学性能为基本指标,筛选出最佳PEG加入量。

1.2.2活化剂用量的筛选 向绝干木质纤维表面均匀喷洒NaOH-PEG-U混合溶液,采用实验1.2.1节中NaOH与U质量比以及最佳NaOH与PEG质量比,调整活化剂与木质纤维的质量比为1 ∶10、 1 ∶12、 1 ∶14、 1 ∶16和1 ∶18,将喷洒混合溶液后的木质纤维放入-15 ℃的环境下冷冻60 min后压制无胶纤维板,以板材的力学性能为基本指标,结合实际生产中经济性的考量,筛选出最佳的活化剂用量。

1.2.3冷冻温度的筛选 向绝干木质纤维表面均匀喷洒NaOH-PEG-U混合溶液,采用实验1.2.2节中的NaOH与PEG质量比以及最佳的活化剂用量,将喷洒混合溶液后的木质纤维放入5种不同温度(-6、-9、-12、-15和-18 ℃)下冷冻60 min后制备无胶纤维板,以板材的力学性能为基本指标,筛选出最佳的冷冻温度。

1.2.4冷冻时间的筛选 向绝干木质纤维表面均匀喷洒NaOH-PEG-U混合溶液,采用实验1.2.3节中的NaOH与PEG的质量比、活化剂用量比以及最佳冷冻温度,将喷洒混合溶液后的木质纤维冷冻一段时间(0、 30、 45、 60和75 min),以此为原料压制无胶纤维板,以板材的力学性能为基本指标,结合低碳环保的发展趋势,筛选出最佳的冷冻时间。

取最佳冷冻活化处理的桉木纤维进行后续的分析与测试,并以原料桉木为对照样。

1.3 无胶纤维板的制备

采用干法纤维板热压成型工艺将冷冻活化后的木质纤维压制成无胶纤维板,尺寸250 mm×250 mm×6 mm,密度1 000 kg/m3。热压过程中热压机设定温度为190 ℃,热压时间9.5 min,热压压力5 MPa。

1.4 分析与测试

1.4.1力学性能测试 将制备的无胶纤维板依据GB/T 17657—2013裁剪成规定尺寸,使用万能力学试验机测试其力学性能(吸水厚度膨胀率、内结合强度、静曲强度、弹性模量),无胶纤维板的性能参照GB/T 11718—2009《中密度纤维板》标准(吸水厚度膨胀率35.0%、内结合强度0.60 MPa、静曲强度26.0 MPa、弹性模量2 600 MPa)。

1.4.2FT-IR分析 利用傅里叶变换红外光谱仪(FT-IR)对木质纤维进行红外光谱分析,采用全反射模式,扫描范围400~4000 cm-1,分辨率4 cm-1。

1.4.3XRD分析 采用X 射线衍射(XRD)仪对木质纤维的晶型结构进行表征,样品扫描范围2θ为5~40°,扫描速率5.0 (°)/min。

1.4.4DSC分析 使用差式扫描量热(DSC)仪对木质纤维进行分析测试,扫描温度范围为20~220 ℃,升温速率为10 ℃/min,使用氮气作为保护气和吹扫气,设定氮气气流流速为30 mL/min。

1.4.5TG分析 使用热重(TG)分析仪对木质纤维进行分析测试,扫描温度范围为40~600 ℃,升温速率为10 ℃/min,使用氮气作为保护气和吹扫气,设定氮气气流流速为40 mL/min。

1.4.6XPS分析 使用X射线光电子能谱(XPS)仪对木质纤维表面进行化学组成分析测试,测试过程中X射线源为单色化Al靶、双阳极Al/Mg靶,能量分辨率为0.45 eV/(Ag 3d5/2),成像空间分辨率小于3 μm。

2 结果与讨论

2.1 木质纤维的活化条件的筛选

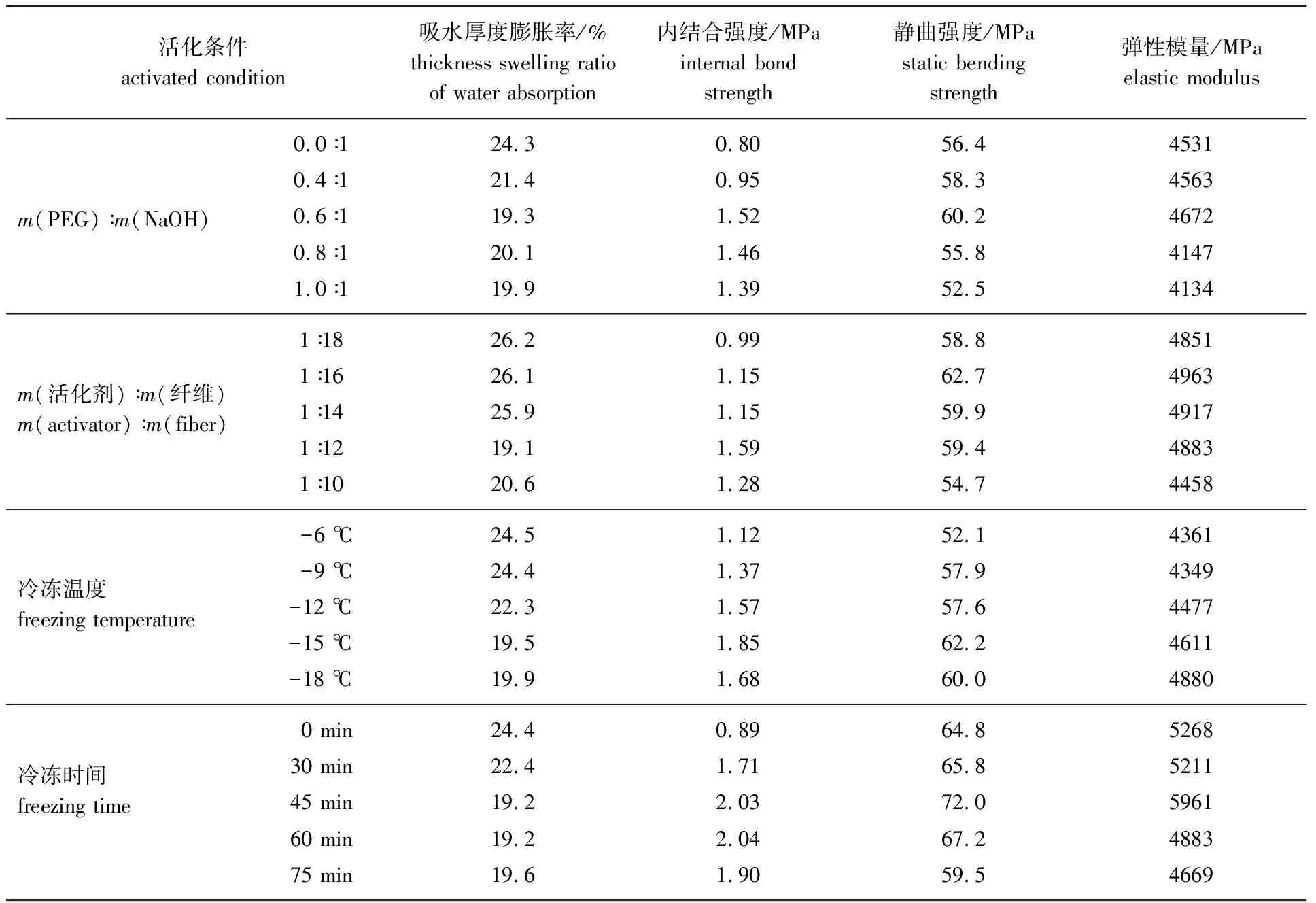

2.1.1聚乙二醇加入量 按1.2.1节操作,木质纤维经过不同PEG含量的混合溶液冷冻活化后热压形成板材,板材性能如表1所示。

由表1可知,随着PEG含量的增加,板材吸水厚度膨胀率降低,内结合强度、静曲强度以及弹性模量均先增加后降低。结合板材力学性能和实际生产中的生产成本,当PEG与NaOH的质量比为0.6 ∶1时,相较于国家标准性能要求,其板材吸水厚度膨胀降低45%,内结合强度提高153%,静曲强度由提高132%,弹性模量提高80%,此时无胶胶合纤维板的综合性能较好。

2.1.2活化剂用量的筛选 按1.2.2节操作,使用不同用量的活化剂对木质纤维进行冷冻活化,将冷冻活化后的木质纤维热压形成板材,板材性能如表1所示。

由表1可知,随着活化剂使用量的增加,板材吸水厚度膨胀率降低,内结合强度、静曲强度以及弹性模量均先增加后降低。对比国家标准并结合板材力学性能和实际生产中的生产成本,当活化剂与纤维的质量比为1 ∶12时,板材吸水厚度膨胀率低于国家标准性能要求45%,内结合强度、静曲强度、弹性模量分别高于国家标准性能要求165%、 129%、 88%,此时无胶胶合纤维板的综合性能较好。

2.1.3冷冻温度的筛选 按1.2.3节操作,采用不同的冷冻温度对木质纤维进行冷冻活化,并以此为原料热压形成板材,板材性能如表1所示。

由表1可知,随着冷冻温度降低,板材吸水厚度膨胀率降低,内结合强度和静曲强度均先增后减,弹性模量提高。对比国家标准并结合板材力学性能和实际生产中生产成本,当冷冻温度为-15 ℃时,板材吸水厚度膨胀率、内结合强度、静曲强度、弹性模量分别优于国家标准性能要求44%、 208%、 139%、 77%,此时无胶胶合纤维板的综合性能较好。

2.1.4冷冻时间的筛选 按1.2.4节操作,在对木质纤维进行冷冻活化处理的过程中,采用不同的冷冻时间,将冷冻后的木质纤维制成板材,板材的性能如表1所示。

由表1可知,随着冷冻时间延长,板材吸水厚度膨胀率降低,内结合强度、静曲强度以及弹性模量均先增加后降低。结合板材力学性能和实际生产中生产成本,将冷冻时间控制为45 min时,板材综合性能最好且各项性能均优于国家标准,此时板材吸水厚度膨胀率低于国家标准性能要求45%,内结合强度高于国家标准性能要求238%,静曲强度、弹性模量分别优于国家标准性能要求177%、 129%。

表1 冷冻活化条件对无胶胶合木质纤维板材性能的影响

综上,木质纤维的较优冷冻活化条件为聚乙二醇(PEG)与氢氧化钠(NaOH)质量比0.6 ∶1,NaOH与尿素(U)的质量比为7 ∶12,即活化剂NaOH-PEG-尿素(U)中3者质量比7 ∶4.2 ∶12,活化剂质量(以NaOH和U的质量和计)与木质纤维质量比为1 ∶12,冷冻温度-15 ℃,冷冻时间45 min。

2.2 冷冻活化后木质纤维的变化

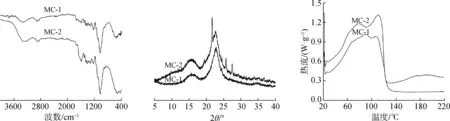

2.2.2X射线衍射分析 MC-1和MC-2的XRD图谱见图2。由图2可知,活化前后的木质纤维均在2θ=15.5°、 22.5°、 34.5°处出现衍射峰,说明活化前后纤维素的晶型未发生改变[18];2θ=15.5°的衍射峰经冷冻活化后峰值变大,2θ=22.5°的衍射峰在经冷冻活化后向小角度方向发生轻微偏移,这说明微晶的尺寸发生变化,证明冷冻活化过程能使纤维素的晶格发生扩张[19];在2θ=19.4°、 21.7°、 25.7°、 27.5°处出现新的衍射峰,说明相较于原料,活化后的木质纤维有少量结晶生成或者纤维的结晶发生重定向[20]。结果表明:冷冻活化过程不改变纤维素的晶型,只是扩张纤维素晶格并且产生新的结晶。

2.2.3差式扫描量热分析 由于木质纤维中的纤维素、半纤维素、木质素中均含有羟基,都可以与环氧氯丙烷发生反应并释放热量,因此在DSC曲线中会出现放热峰[21-22];将MC-1和MC-2分别与环氧氯丙烷混合后进行表征,所得DSC曲线如图3所示。

MC-1:木质纤维wood fiber; MC-2:活化后的木质纤维wood fiber after activation

由图3可知,冷冻活化处理后的木质纤维与环氧氯丙烷的反应峰相较于原料有所前移,并且峰值也有所增大。这是因为在低温的条件下混合溶液中的NaOH会破坏木质纤维之间的氢键,释放出更多的游离羟基,且混合溶液中PEG的加入,向体系内引入更多的活性羟基基团[22];同时混合溶液中的尿素、PEG对纤维素、半纤维素、木质素起到包合作用[23],阻止氢键重新形成,因此反应的温度发生前移,并且反应更加剧烈。经NaOH、尿素、PEG冷冻活化处理后的木质纤维,相较于未经活化处理的木质纤维,在热压条件下可以更好地发生反应,从而改善板材的力学性能。

2.2.4热重分析 MC-1、MC-2和喷洒NaOH-PEG-U但未经冷冻的桉木纤维(MC-3)的热重曲线见图4。

由图4可知,在100 ℃之前的质量损失主要是因为活化溶液中水的蒸发;喷洒NaOH-PEG-U的木质纤维均在176.74 ℃左右出现质量损失过程,这是因为活化剂中尿素在该温度下分解产生氨气所致[24];MC-1最大降解速率所对应的温度为353.58 ℃;MC-3在281.06 ℃时出现质量损失,是由于活化剂中PEG达到了沸点,并且该条件处理后的木质纤维在346.56 ℃时出现了最大降解速率;MC-2在273.14 ℃时出现了最大降解速率,在此温度下不仅存在着PEG的蒸发,还存在着木质纤维的分解。由此可见,冷冻活化过程会使分解曲线向低温方向偏移;在600 ℃时MC-1的残渣剩余量为20%,而MC-2、MC-3的残渣剩余量分别为24%、 29%,造成残渣剩余量提高的原因是因为残渣中含有活化剂中的NaOH。结果表明:使用NaOH-PEG-U活化剂进行的冷冻处理工艺会降低木质纤维的热稳定性。

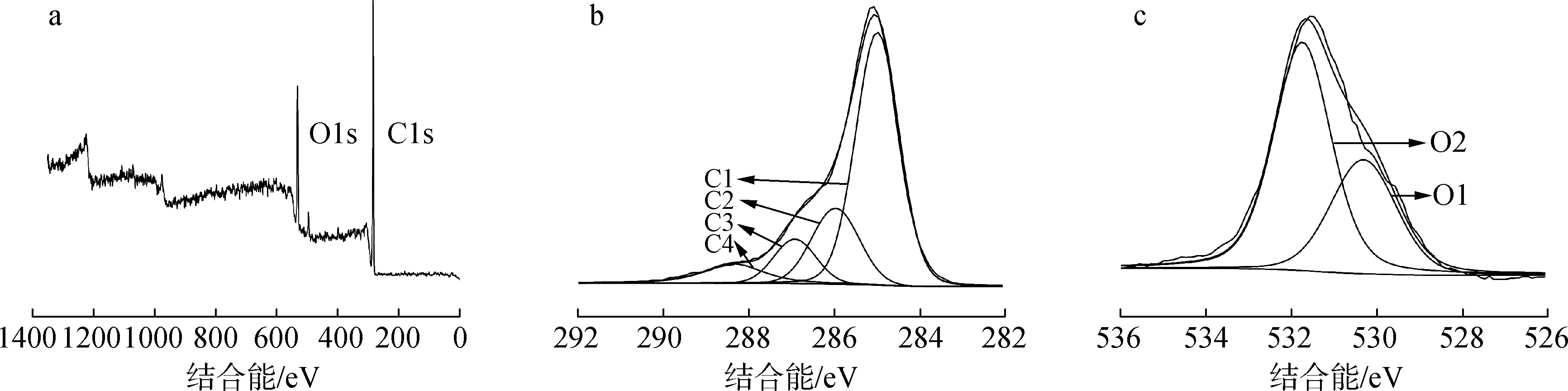

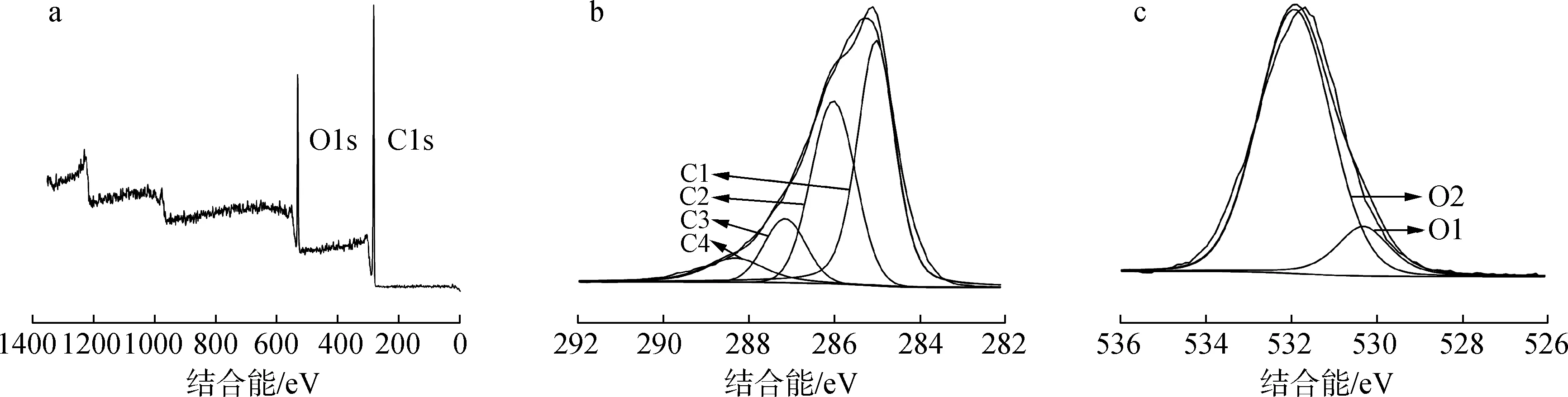

由图可以看出,原料木质纤维(MC-1)表面的O元素与C元素峰面积占比分别为16.97%和83.03%,经NaOH-PEG-U混合溶液冷冻活化处理的木质纤维(MC-2)表面O元素与C元素峰面积占比分别为19.03%和80.97%,氧碳比(O/C)由0.20增加到0.24。相对氧碳比可以较好地反应木质纤维表面特性,木质纤维经冷冻活化后O/C比提高,说明使用NaOH-PEG-U混合溶液冷冻活化处理木质纤维会增加其表面亲水性基团数量[25]。由图还能看出,MC-1表面C1、C2、C3、C4峰面积占比分别为58.00%、 20.11%、 11.57%、 10.31%,经NaOH-PEG-U冷冻活化处理后,表面C1、C2、C3、C4峰面积占比分别为41.45%、 34.34%、 13.23%、 10.98%。MC-1表面O1、O2峰面积占比分别为27.54%、 72.46%,MC-2表面O1、O2峰面积占比分别为13.66%、 86.34%。其中,C2来源于木质素中羟基或醚键连接的碳以及纤维素和半纤维素中羟基连接的碳,O2来源于纤维素与半纤维素[26-27]。MC-2表面的C1、O1峰面积减少,C2、O2峰面积增加,说明经NaOH-PEG-U冷冻活化后木质纤维的表面具有高结合能的氧原子比例增加,结合FT-IR分析,表明NaOH-PEG-U冷冻活化处理木质纤维可使其表面活性羟基含量增加。

3 结 论

3.1利用氢氯化钠-聚乙二醇-尿素(NaOH-PEG-U)混合溶液作活化剂冷冻活化木质纤维,然后制备无胶纤维板。以纤维板的力学性能为考核指标,得到较佳冷冻工艺为NaOH与尿素的质量比7 ∶12,NaOH、PEG的质量比1 ∶0.6,即活化剂中NaOH,PEG与U的质量比7 ∶4.2 ∶12,活化剂质量(以NaOH与尿素的总质量计)与桉木纤维的质量比1 ∶12,冷冻温度-15 ℃,冷冻时间45 min。以此工艺活化处理的桉木纤维为原料所制备的板材吸水厚度膨胀率为19.24%,内结合强度为2.03 MPa,静曲强度为72.0 MPa,弹性模量为5 961 MPa,各指标数值分别优于国家标准GB/T 11718—2009性能要求(各指标分别提高了45%、 238%、 177%、 129%)。

3.2采用傅里叶变换红外光谱、X射线衍射表征、差式扫描量热仪、热重分析仪、X射线光电子能谱对冷冻活化前后的木质纤维进行表征发现:NaOH-PEG-U混合水溶液的冷冻活化处理会破坏木质纤维中纤维素间氢键,提高羟基的反应活性并且增加活性羟基的数量,在扩张纤维素晶格的同时产生新的结晶,降低木质纤维的热稳定性。