基于本质安全理念的核物料桶旋转投料系统设计*

2022-05-20赵洪海雷洁珩李全兴

赵洪海,雷洁珩,李全兴,邓 健

(1.中核二七二铀业责任有限公司,湖南 衡阳 421200;2.南华大学 电气工程学院,湖南 衡阳 421001;3.南华大学 机械工程学院,湖南 衡阳 421001)

0 引 言

目前我国正在调整核电中长期发展规划,统筹发展全国各地核电建设。随着核电势头的快速发展,装机容量提升迅速,对核燃料的供给提出了更高的要求[1]。

铀矿石是制备核燃料的主要原料,从铀矿石到核燃料的整个制备流程中,会先后经历铀纯化和铀转化两道步骤。铀纯化是指从铀矿浓缩物到精制UO2的生产过程。铀转化是指从精制UO2到UF6的生产过程。铀纯化步骤产出的UO2粉末料存储在特质的物料桶中待用。所述物料桶在下端设有可封闭或打开的出料口,并且容量和体积均设计的较小,以便于运输或储存。待到铀转化步骤时,需要将多罐物料桶中的UO2粉末料排入中转料仓中,该操作被称为UO2投料操作。

目前行业内,UO2投料操作均在三层厂房内执行。厂房一楼储放有多罐装有UO2粉末料的物料桶,厂房二楼安置有依次连通的氢氟化设备(用于处理UO2)和中转料仓,厂房三楼安置有连通至中转料仓的排料口,排料口用于接收从物料桶中倾倒出来的UO2粉末料。执行UO2投料操作时,需要由人工操纵行车将多罐物料桶从厂房一楼吊运至厂房三楼,再将物料桶逐个与排料口进行对接倒料。目前的投料方式存在以下不足:物料桶由人工从厂房一楼吊运至厂房三楼,对接倒料完成后,空的物料桶又需要通过人工吊运回厂房一楼。上下往返吊运的操作费时费力,人工劳动强度大;厂房三楼的料桶对接始终需要由人工操作,负责料桶对接以及出料口的打开和关闭,料桶出料口每次的打开与关闭都需要人工进行操作,操作过程费时费力且十分繁琐;在厂房三楼执行对接倒料时,UO2粉末料容易从物料桶出料口与厂房三楼排料口的接触面之间泄漏出来,产生扬尘,UO2具有放射性,在此环境下工作的操作人员的身体健康会受到严重损害;一方面,为避免UO2粉末料扩散到厂房外部污染环境,厂房内外通风条件较差,另一方面,厂房内部的各种大型设备在运行的时候温度很高,综合以上两个原因,厂房内的温度会很高。特别是在室外温度本身就比较高的时候,厂房三楼的室内温度高达50~60℃,位于厂房三楼的操作人员工作环境非常恶劣。

为了解决目前存在的问题,综合实际情况,现拟采用电动滚筒运输线的方式进行运输。因投料口在进行投料作业的同时还要进行其它作业,因此需将运输线布置在投料口一侧,料桶在运输至投料口位置时,由该机构将料桶提升,然后旋转至投料口的位置,再将运输组件下降,让投料口精准对位,最后进行投料操作[2-3]。通过设计与分析,最终达到保证本质安全的目的。

1 结构的设计

1.1 整体结构及工作原理介绍

在危险物料的转运过程中,各种机械装置的设计需要根据实际生产需求进行个性化定制,有利于生产作业的安全进行。在这一背景下,设计了一种实现料桶旋转投料作业的系统,可以对运输轨道上的物料桶进行旋转投料操作。在安全性能上,实现了设备的远程自动化操作,有利于工作人员的安全。在设备稳定性上,通过精准的定位组件,升降旋转平台,运输轨道组件以及支撑模块保证了设备的平稳运行。

整套系统由旋转升降装置,运输轨道组件,支撑机构等组成,如图1所示。

升降旋转装置由升降平台和平台上的回转支承组成,升降平台依靠液压缸驱动,带动整个运输轨道和支撑机构提升,提升到指定位置后,安装在升降平台底部的减速电机启动,带动与其连接的小齿轮转动,小齿轮与回转支承的外齿轮始终啮合,因此回转支承由小齿轮带动转动,回转支承与运输轨道底板连接,从而实现运输轨道的旋转,旋转到运输轨道上的投料口与地面上的投料口对齐为止。投料口对位准确以后,支承腿上的电机开始带动支撑机构向下移动,直到支撑机构与地面稳定接触。运输轨道上的电动滚筒开始带动料桶和托盘向投料口方向移动,移动到托盘上的投料口与运输轨道上的投料口、地面上的投料口在竖直方向上对齐,运输轨道上安装有定位机构,由正反转滑台带动挡板阻挡料桶因为惯性向前移动,确保投料口精准对位。其工作流程如图2所示。

1.2 升降旋转装置设计

升降旋转装置由升降平台、减速电机、回转支承和上顶板组成,如图3所示。由于负载较大,因此选择采用液压缸为升降平台的上下移动提供动力,液压油缸相较于气缸,能承受更大的工作压力,在面对温度较高的工作环境时,正常情况下液压油缸依然可以稳定工作6 000 h而不发生故障。升降平台上安装回转支承,下方安装带动回转支承旋转的减速电机,回转支承上方直接与运输轨道底板相连。升降旋转装置作为物料桶运输转运过程中的重要组成装置,用以实现料桶的升降以及向投料口方向的旋转。

图3 升降旋转装置示意图

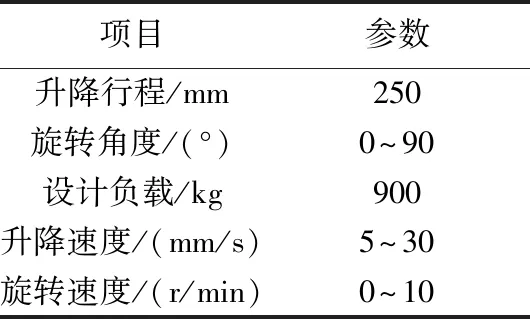

根据机械结构设计基本规则及本设计具体情况,输入参数主要有升降行程、旋转角度、设计负载、升降速度、旋转速度等参数,输入参数如表1所列。

表1 升降旋转装置的初始输入参数表

装置的升降过程主要依靠升降平台下的液压缸来完成,旋转过程则依靠减速电机带动回转支承的旋转来完成。

1.3 运输轨道组件设计

运输轨道组件由运输轨道,侧向立柱以及定位装置等组成,如图4所示。运输轨道由两侧导轨和电动滚筒组成,电动滚筒具有结构简单、维修成本低、功耗小等优点,因此在运输带上被广泛使用[4],电动滚筒为内置电机式,能在运输过程中对料桶移动提供较强动力。侧向立柱则直接安装在运输轨道两侧的导轨上,为橡胶材质,能对料桶和托盘起到很好的缓冲及限位作用,立柱支架与导轨螺栓连接。定位装置由正反转丝杠滑台和挡板组成,正反转丝杠滑台安装在运输轨道下方,丝杠上的两个滑台能同时相向或相背运动,两个滑台上分别固定有两块挡板,延伸至轨道上方,当滑台向中间靠拢时,挡板就可以对料桶起到阻挡作用,以实现料桶的定位。运输轨道组件主要起到运输料桶的作用,过程中还需要对料桶进行定位,侧向立柱能够有效地防止料桶倾翻,极大地保证了设备的安全运行。在料桶运输到投料位置时,电动滚筒停止转动,因为料桶重量较大,因此此时料桶有较大惯性,需要定位装置阻挡确保其准确停留在投料口位置,在料桶到达预设位置时,滑台启动,挡板收缩,使得料桶准确停留在投料口位置进行投料[5]。

图4 运输轨道组件1.运输轨道 2.侧向立柱 3.定位装置

1.4 支撑机构设计

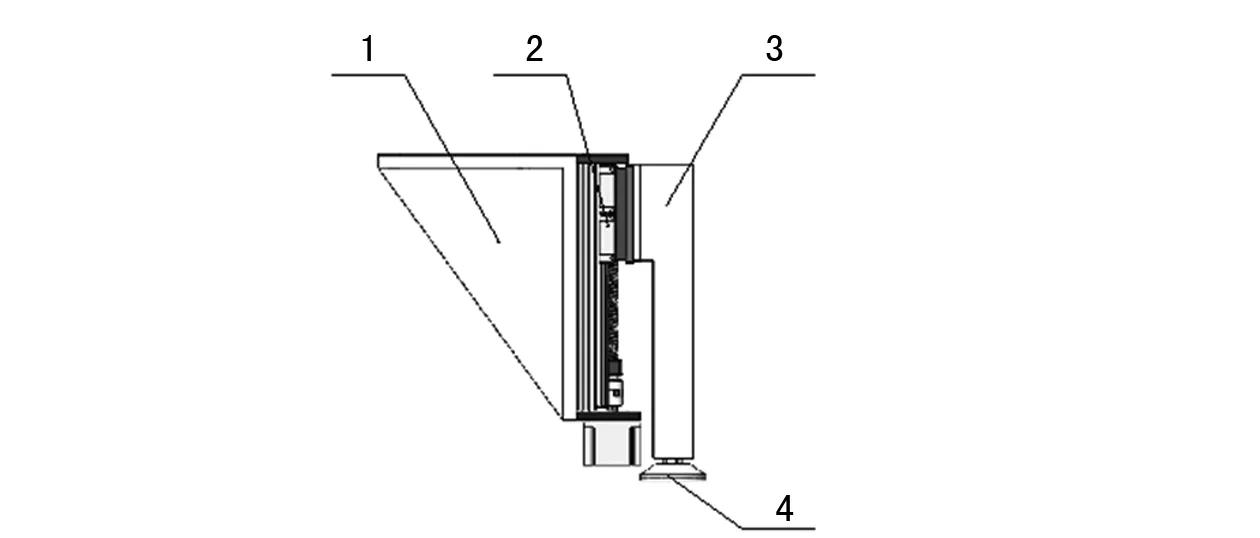

在升降旋转装置将整个运输组件和料桶旋转至投料口位置以后,料桶需要向前移动至投料口才能完成投料操作,料桶到投料口位置时,整个装置相当于一个悬臂梁机构,投料口一侧的运输轨道将会受到很大的压力。因此,必须在投料口一侧的轨道下方布置支撑机构,料桶在移动过程中,由升降旋转装置和支撑机构共同支撑,如图5所示。

支撑机构的连接板与运输轨道底部连接,依靠移动装置上的电机带动丝杠上固定的支撑腿使得支撑腿上下移动,支撑腿底部安装有脚杯,接触到地面时具有很强的稳定性。

图5 支撑机构示意图1.连接板 2.移动装置 3.支撑腿 4.脚杯

2 核心零部件强度校核

2.1 理论计算

设计的过程中,关键需要考虑旋转底盘下的回转支承载荷分布,这也是设备平稳运行的关键所在。根据相关国家标准,在本设计中选择单排四点接触球式回转支承[6],以图6中的装置简化模型对回转支承进行载荷计算。简化模型中各参数如表2所列。

图6 装置简化模型

回转支承在工作时所受的力包括:总轴向力Fa(kN),力矩作用平面上的总径向力Fr(kN),总倾翻力矩M(kN·m)。由平衡方程[7]:

∑Fy=0

Fa=G1+G2+G3

(1)

式中:Fa为轴向载荷,kN;G1为料桶组件重量,kN;G2为轨道组件重量,kN;G3为支撑机构重量,kN。

将表2中数据带入公式(1),可得:

Fa=9 kN

由力矩平衡方程得:∑M=0,即:

M=M1-M2

(2)

式中:M为总倾翻力矩;M1为回转支承右侧力矩;M2为回转支承左侧力矩。

将表2数据代入公式(2),可得:

结合实际情况,径向力Fr可忽略不计,因此Fr=0;根据相关设计经验结合回转支承国标JB/T 2300-1999以及实际情况选定011.20.200回转支承,其参数如表3所列。

表3 011.20.200回转支承参数

需要对回转支承进行强度校核,由上述计算过程,可得知:

Fa=9 kN,Fr=0,M=1.09 kN·m

对于该类型回转支承,当量负载Cd:

(3)

式中:Fa为轴向载荷,kN;Fr为径向载荷,kN;M为总倾覆力矩,kN·m;D0为滚道直径,mm。

将已得结果代入式(3),可得:

Cd=36.25 kN

011.20.200回转支承负荷能力Cd0:

Cd0=f0d02zsinα

式中:f0为回转支承静容量系数,N·mm-2,由表3可知,表面硬度为58HRC,查表得f0=41;d0为滚球直径,mm;z滚动体总数;α为接触角,(°)。

由表3参数,可计算得出Cd0=406 kN,一般回转支承得安全系数取1.1~1.4,本设计中安全系数:

由校核结果可知,选用的回转支承满足此工况[8]。

2.2 仿真分析

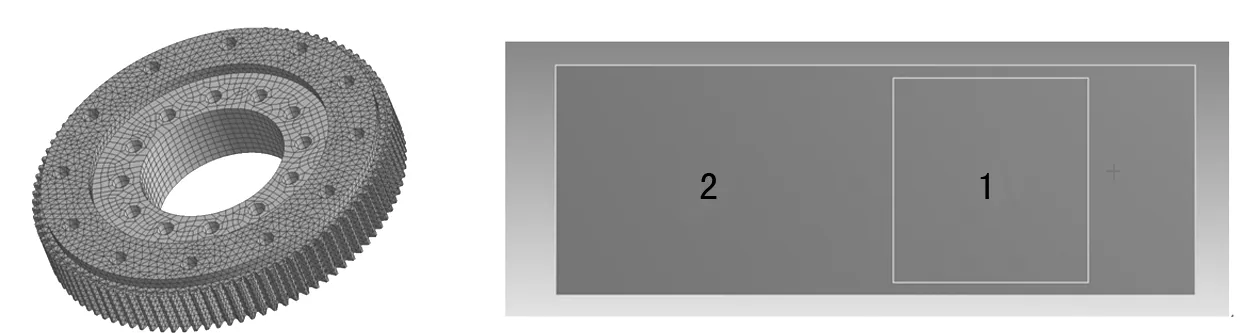

采用ANSYS Workbench对模型进行静力学分析,回转支承材料默认为50Mn碳素钢,密度为7 850 kg/m3,抗拉屈服强度为2.5×108Pa。建模以后对回转支承进行网格划分,网格尺寸设置为6 mm,将Mesh中的Smothing设置为Medium,使网格过渡更平稳同时不影响计算速度,最终划分出来的网格节点数为155 457,单元数为80 864,网格划分符合需求。网格划分如图7所示[9]。

对受力平面进行区域划分,如图8所示,区域1施加7 000 N均布载荷,再在区域2共同施加2 000 N均布载荷,对回转支承下方添加固定约束,分析结果如图9所示。根据分析结果可得,最大应力出现在回转支承上平面边缘,如图9(a)所示,最大应力为78 MPa;最大变形出现在回转支承下平面边缘,如图9(b)所示,最大变形量为0.003 mm。根据机械设计手册,该型号回转支承抗拉强度为800 MPa,大于78 MPa,由仿真结果可得,其安全系数为10.3,故满足强度要求。

图7 网格划分图8 受力平面划分

图9 结果分析

3 结 论

综上所述,以核物料的运输作为切入点,基于本质安全理念,通过结构设计和强度校核,设计了一套核物料桶自动化运输系统中的旋转投料系统,提升了核物料运输过程中的安全性和可靠性,确保了该系统的本质安全,得出如下结论。

(1)对旋转投料系统中的升降旋转装置、运输轨道组件及支撑机构等进行了结构设计,能实现核物料桶的自动化旋转投料。

(2)对核物料旋转投料系统中的核心零部件回转支承进行了理论校核,计算得出其当量负载为36.25 kN,安全系数为11.2,满足强度要求。

(3)对回转支承进行了有限元仿真分析,得出其最大应力为78 MPa,安全系数为10.3,满足强度要求。