余吾煤矿松软煤层水力割缝参数优化研究

2022-05-20黄勇

黄 勇

(山西潞安化工集团余吾煤业有限责任公司,山西 长治 046100)

随着我国国民经济不断发展,2020年原煤产量已达38.4亿t,预计未来煤炭资源需求量也将持续保持高位。在高强度生产下,我国煤炭开采深度每年以10~25 m速度延伸。煤矿进入深部开采后,煤体物理力学性质、煤层应力环境、瓦斯压力及瓦斯含量会发生显著变化,应力及瓦斯灾害特征愈加变得模糊、致灾共性化[1]。单一钻孔抽采措施越来越难以有效地解决煤层瓦斯灾害问题,亟需实施地应力与瓦斯压力双重卸压技术,实现低渗透性煤层的高效瓦斯治理[2-4]。

水力割缝技术通过高压射流对煤体进行切割,破除钻孔抽采瓦斯的“瓶颈效应”,为割缝煤体提供蠕变卸压空间,破坏钻孔煤体的应力集中状态、增大煤层瓦斯渗透率,同时可改善抽采钻孔瓦斯流动条件,大幅提高瓦斯抽采效率[5-7]。

刘生龙[8]、高亚明[9]、喻晓峰[10]、吴教锟[11]等通过水力割缝技术在石门快速揭煤中的应用研究,对比了水力割缝钻孔与普通钻孔的瓦斯抽采效果,研究表明水力割缝技术能有效缩短石门揭煤时间;纪绍思等[12]通过数值模拟研究,确定了不同割缝参数钻孔间的相互耦合效应,研究表明合理的割缝钻孔工艺参数能取得更好的煤层卸压增透效果;张帅等[13]分析了不同工艺参数下割缝煤体塑性区特征及煤体渗透率演化规律,研究了含瓦斯煤体渗透率与三向应力、瓦斯压力的关系,得到了割缝煤体渗透率分布规律;刘厅[14]、林柏泉[15]等基于液氮吸附及压汞测定原理研究了割缝后煤体的孔隙结构变化特征,认为水力割缝能够显著地降低煤体对瓦斯的吸附能力,同时对煤层应力场、裂隙场及瓦斯渗流场进行耦合模拟分析,研究表明割缝钻孔周围存在半径约为2 m的扰动裂隙圈,在影响范围内瓦斯压力变化存在明显“陡坡”现象,割缝措施能有效提高割缝煤层的渗透性;纪绍思等[12]采用COMSOL数值模拟软件分析了顶板巷水力割缝钻孔的群孔耦合关系及瓦斯抽采有效半径,认为在群孔耦合效应下相邻钻孔间会产生椭圆状消突区域,相较于单一钻孔其影响半径提升2~3倍;冯康武[16]分析了单孔多次割缝结合水力压裂导槽措施在西南地区松软煤层石门揭煤中的应用过程,研究认为松软煤层地质条件中采用水力割缝/压裂联合措施能共同形成连贯塑性区,增大待揭区域煤层瓦斯渗透率,显著缩短瓦斯预抽时间。

为解决松软煤层水力割缝卸压效果差、钻孔瓦斯抽采率难以显著提升的问题,笔者分析了松软煤层条件下水力割缝主要控制因素,通过考察不同割缝工艺参数条件下试验钻孔的瓦斯抽采率、钻孔割缝出煤量数据,以期得到适用于余吾煤矿3#煤层条件的最佳水力割缝工艺参数。

1 松软煤层水力割缝技术工艺

1.1 水力割缝技术原理

水射流对煤体割缝时,以与水锤压力相关的冲击作用为主导,在高速水射流的冲击下煤体表面直接承受冲击的部位会产生压缩变形,在冲击边缘区域产生向冲击区域变形的拉剪复合破坏,从而破坏煤岩的整体强度形成射流冲击坑。松软煤体孔隙、裂隙结构发育更为完善,同时煤岩黏聚力降低,因而在水射流冲击过程中射流首先沿着煤体内部结构进入孔隙、裂隙尖端,尖端在应力集中效应下继续开裂,进而实现煤体的整体破坏,此时裂纹扩展的最小应力为:

(1)

式中:σc为微裂纹扩展临界应力;a0为初始微裂纹半径;KIC为煤岩体断裂因子的临界值。

在水射流冲击、冲蚀作用下,松软煤层内部被切割、冲刷形成大深度缝槽甚至空洞,新形成的区域不仅增加了钻孔有效抽采表面积,同时在地应力作用下未割缝煤体向割缝空间变形卸压,煤层瓦斯渗透率显著提高,有利于实现煤层瓦斯快速抽采达标。穿层钻孔割缝增透示意图如图1所示。

图1 穿层钻孔割缝增透示意图

1.2 水力割缝工艺流程

水力割缝工艺流程包括钻孔施工及割缝2个工艺环节。在钻孔施工环节,根据瓦斯抽采设计的方位角、倾角施工钻孔,同时记录钻孔煤孔段长度;在割缝环节,钻孔施工至设计深度后,首先使用低压水对钻孔进行冲洗确保孔内无残余煤渣,然后关闭静压水连接超高压管路,待钻孔内部实现稳定排放煤渣后缓慢调节系统压力进行水力割缝。割缝作业时采用后退式割缝,每间隔2 m执行一次割缝施工,同时确保缝槽位置距3#煤层的顶底板位置不得小于 0.5 m。割缝过程中应小幅度地拉动钻杆,辅助高压水排渣,降低钻孔堵塞的可能性。在割缝过程中记录割缝压力、割缝时间、位置及出煤量等参数。

1.3 水力割缝技术装备

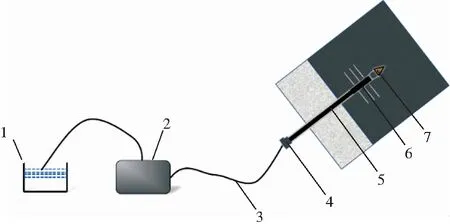

水力割缝作业采用专业割缝设备[17]完成,包括水箱、高压清水泵、高压橡胶管、高压旋转接头、水力割缝钻杆、高低压转换器、水力割缝钻头。穿层钻孔水力割缝设备布置如图2所示。

1—水箱;2—高压清水泵;3—高压橡胶管;4—高压旋转接头;5—水力割缝钻杆;6—高低压转换器;7—水力割缝钻头。

2 水力割缝工艺参数优化研究

2.1 水力割缝主控因素

松软煤层水力割缝工艺研究的重点如下:①控制射流切割深度进而增加钻孔抽采瓦斯的表面积,同时又兼顾钻孔稳定性,保证钻孔抽采瓦斯期间不会塌孔堵塞。因此需进行不同割缝压力下钻孔瓦斯抽采效果研究,通过试验得到松软煤层最佳割缝压力[18-19]。②控制射流切割宽度,在兼顾射流切割缝槽稳定性的同时保证煤层具有足够的变形卸压空间。因此,在割缝过程中控制不同钻杆拖动距离,通过试验得到适合松软煤层的最佳割缝宽度。③合理的割缝排渣工艺参数,避免切割的煤渣堵塞钻孔或挤占缝槽空间,影响卸压增透效果。割缝排渣主要通过控制钻杆旋转速度实现。因此,通过开展不同钻杆转速下割缝钻孔割缝出煤量试验,得到松软煤层割缝最佳钻杆转速。

2.2 试验方案

松软煤层割缝工艺参数试验地点选在余吾煤矿3#煤层N2203工作面,试验区域煤层埋深为520~558 m,平均煤层厚度为6.2 m,煤岩坚固性系数为0.5,煤体破坏类型为Ⅱ类。实验室参数测试结果表明,煤层最大瓦斯压力为0.42 MPa、原始瓦斯含量为10.4 m3/t、煤层透气性系数为0.752 4 m2/(MPa2·d)。

设计5组割缝工艺试验钻孔,钻孔组间距为 5 m、排间距为5 m。其中3组钻孔试验割缝压力分别为20、25、30 MPa,钻杆拖动距离为5、10、15 cm,钻杆旋转速度为40、60、80 r/min,在此条件下测试获取钻孔瓦斯抽采效果及割缝出煤量等数据,研究最优割缝参数。第4组为最优割缝工艺参数应用钻孔,第5组为未采取措施的对比钻孔。每组设计9个钻孔,钻孔布置如图3所示。

图3 水力割缝参数试验钻孔布置图

2.3 割缝深度优选

割缝深度试验组为同排9个钻孔,每3个钻孔为1个单元,割缝压力分别为20、25、30 MPa。钻孔施工完毕后接入瓦斯抽采系统抽采106 d并记录抽采瓦斯纯流量、瓦斯浓度(甲烷体积分数)数据,如图4、图5所示。

图4 不同割缝深度钻孔抽采瓦斯纯流量对比曲线

图5 不同割缝深度钻孔抽采甲烷体积分数对比曲线

由图4、图5可见:割缝压力分别为20、25、30 MPa时,钻孔平均抽采瓦斯纯流量分别为0.007 3、0.015 0、0.023 4 m3/min,钻孔平均抽采甲烷体积分数分别为51.4%、64.2%、81.7%。提高割缝压力能有效增加割缝深度,抽采数据表明:较大的割缝深度有助于煤层瓦斯快速抽采达标,但对于松软煤层而言,过大的割缝深度会对割缝设备性能、承压能力提出极高的要求,同时过深的切割缝槽不利于钻孔后期维护及瓦斯抽采,因此割缝压力以25 MPa为宜。

2.4 割缝宽度优选

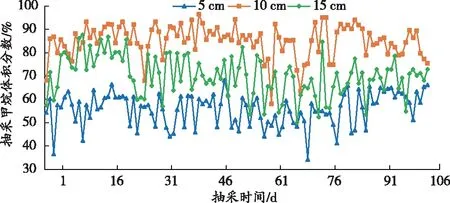

割缝宽度试验组共有9个钻孔,以3个钻孔为 1个单元,在割缝时分别以5、10、15 cm的距离往复拖动钻杆以切割不同宽度的卸压缝槽。钻孔接抽 106 d 内瓦斯抽采数据如图6、图7所示。

图6 不同割缝宽度钻孔抽采瓦斯纯流量对比曲线

图7 不同割缝宽度钻孔抽采甲烷体积分数对比曲线

由图6、图7可以看出:割缝宽度分别为5、10、15 cm时,钻孔平均抽采瓦斯纯流量分别为0.010、0.031、0.022 m3/min,钻孔平均抽采甲烷体积分数分别为55.8%、85.1%、70.1%。不同切割缝槽宽度下钻孔瓦斯抽采数据表明,在一定范围内增加割缝宽度能有效提高瓦斯抽采率,但切割宽度过大时抽采瓦斯纯流量、甲烷体积分数反而降低,这是由于松软煤层稳定性较差,缝槽宽度过大则容易塌孔并堵塞钻孔,执行割缝措施时切割缝槽宽度以10 cm较为适宜。

2.5 钻杆旋转速度优选

钻杆旋转速度试验组共有9个钻孔,以3个钻孔为1个单元,钻机旋转螺纹钻杆[20]旋转速度分别为40、60、80 r/min。在不同工艺参数下试验钻孔操作15 min时间内割缝出煤量如图8所示。

图8 不同钻杆旋转速度下钻孔割缝出煤量对比图

由图8可以看出:钻杆旋转速度为40 r/min时,3个试验钻孔割缝出煤量分别为0.18、0.17、0.20 t;钻杆旋转速度为60 r/min时,3个试验钻孔割缝出煤量分别为0.26、0.24、0.29 t;钻杆旋转速度为 80 r/min 时,3个试验钻孔割缝出煤量分别为0.36、0.32、0.35 t。由不同钻杆旋转速度下割缝出煤量数据可知,钻杆旋转速度是割缝出煤量的主要控制因素,较高的旋转速度有利于钻孔割缝的排渣,从而提高割缝卸压增透效果。适用于余吾煤矿松软煤层钻孔割缝的钻杆旋转速度为80 r/min。

3 水力割缝工艺参数优化现场应用

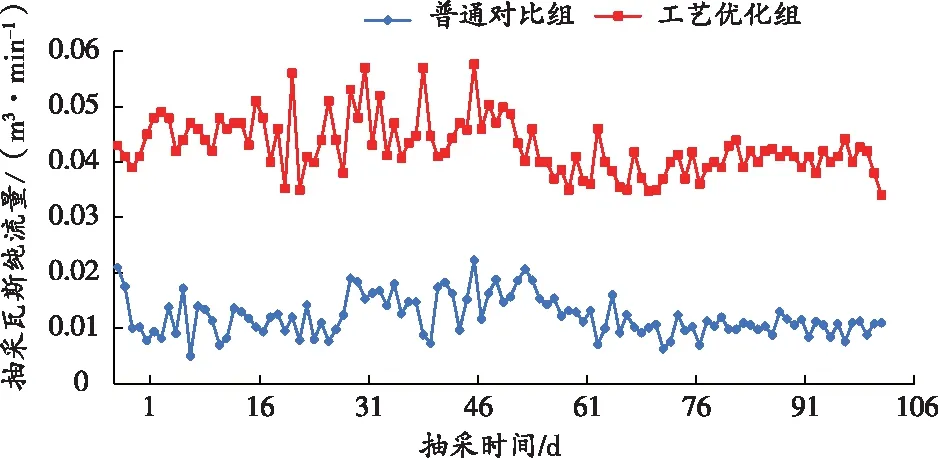

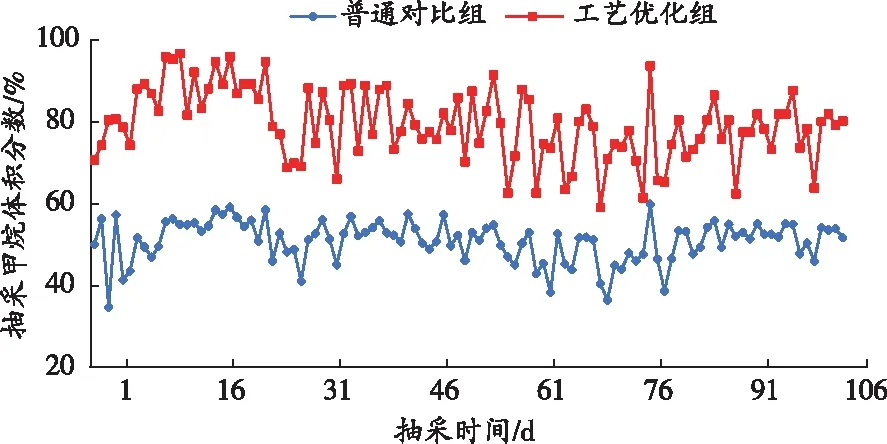

通过水力割缝试验获得了最优水力割缝工艺参数,按照割缝压力30 MPa、割缝缝槽宽度10 cm及割缝钻杆旋转速度80 r/min,在第4组钻孔进行割缝工艺现场应用,第5组钻孔作为不采取割缝措施的对比组。工艺优化组及普通对比组钻孔瓦斯抽采效果如图9、图10所示。

图9 割缝工艺应用前后抽采瓦斯纯流量对比曲线

图10 割缝工艺应用前后抽采甲烷体积分数对比曲线

由图9、图10可以看出,试验钻孔接入管路抽采90 d后,未应用割缝工艺的钻孔平均抽采瓦斯纯流量为0.012 m3/min,采用优化后的工艺参数实施松软煤层水力割缝措施,钻孔平均抽采瓦斯纯流量为0.043 m3/min,相比未采取措施的普通对比组钻孔提高了2.58倍;未应用割缝工艺的钻孔平均抽采甲烷体积分数为50.42%,采用优化后的工艺参数钻孔平均抽采甲烷体积分数为79.68%,相比未采取措施的普通对比组钻孔提高了0.58倍。

4 结论

1)松软煤层水力割缝主要工艺参数为割缝压力、射流切割缝槽宽度、割缝钻杆旋转速度。前两者主要影响割缝煤层卸压、增透程度及抽采钻孔稳定性,后者主要影响煤层卸压状态及钻孔出煤率。

2)针对余吾煤矿3#煤层煤岩坚固性系数为0.44、破坏类型为Ⅱ类条件,试验研究得出松软煤层工艺参数:割缝压力为25 MPa、射流切割缝槽宽度为10 cm、钻杆旋转速度为80 r/min。采用优化的割缝工艺参数,钻孔平均抽采瓦斯纯流量及钻孔平均抽采甲烷体积分数分别提高为未采取措施的普通对比组钻孔的2.58、0.58倍。