磁化作用对水性质的影响规律及喷雾除尘性能优化研究*

2022-05-19王成凤卢守青司书芳李铭杰

王成凤,卢守青,司书芳,李铭杰

(1.青岛理工大学 机械与汽车工程学院,山东 青岛 266520;2.山东省重点工业领域事故预防技术研究中心(有色冶金),山东 青岛 266520;3.青岛贝里塑料有限公司,山东 青岛 266520)

0 引言

近年来,随着科学技术的高速发展,煤矿、金属矿山等的采掘机械化水平不断提高,导致粉尘污染问题越来越严重[1]。据统计,在中国每年发生的各类粉尘爆炸事故中,煤尘爆炸事故比例高达35%[2],这导致了严重的人员伤亡和财产损失。此外,矿工长期在高浓度粉尘环境中作业,很容易患上尘肺病[3]。据国家卫健委的统计数据,中国每年报告尘肺病约2万例,约占全部职业病报告病例总数的90%,是我国目前最为严重的职业病[4]。因此,矿井粉尘防治是矿井安全生产与职业健康迫切需要解决的重大问题。

目前,国内外学者对这方面的问题进行了广泛的研究。喷雾降尘技术因其操作简单、经济高效,应用最为广泛。Wang等[5]研究了强制通风风流对煤矿井下掘进工作面喷水降尘的影响;Zhou等[6]详细研究了喷雾压力和喷嘴结构等影响雾滴形成方式的因素,并设计了1种新型喷嘴分布装置;Fang等[7]研究了细水雾的粒度分布及其对喷雾降尘效果,得出不同粒径细水雾的主要捕尘阶段不同的规律;Peng等[8]通过实验得出了喷雾雾场分布规律,找到了其最佳喷雾条件。这些研究都在不同程度上提高了喷雾降尘的效果,但是对于煤矿等矿井下疏水性强的粉尘纯水湿润能力有限。

自20世纪80年代初期我国就开始了关于磁化水应用技术的研究,如今磁化水已广泛应用于除尘、除垢、建筑、农业及医疗等领域。安燕等[9]、赵振保[10]较早提出外磁场能使水的黏度、表面张力下降;聂百胜等[11]、赵西梅等[12]对影响磁化水性能的相关参数进行研究,得出了部分规律。这些研究都表明磁场使水分子的活性增强、易于吸附在粉尘表面,增加了粉尘的润湿性。陈梅岭等[13]进一步对磁化水降尘的效果进行了实验研究,得出磁化水降尘效率比非磁化水提高了16.36%,但没有就在其他相同的情况下,磁化水喷雾浓度、颗粒粒径等的改变展开深入的研究。

本文通过实验测定不同磁场条件下水的表面张力和黏度,再通过数值模拟进一步分析磁化水的降尘性能,得出其降尘效果最佳的磁化条件,研究结果可为将磁化水用于矿井降尘提供理论指导。

1 实验原理与结果分析

实验中选取自来水作为实验材料,为排除自来水所含的气体等杂质以及温度对水体参数的影响,将水在烧杯中静置24 h,待水体性质稳定后再进行实验。实验室环境温度28 ℃,水温26 ℃,选取50,100,150,200,250,300 mT 6种磁感应强度,并分别将水体磁化20,40,60,80,100,120,180,240,300,360 s后测量水体的表面张力、黏度和比热容。

1.1 表面张力的测定

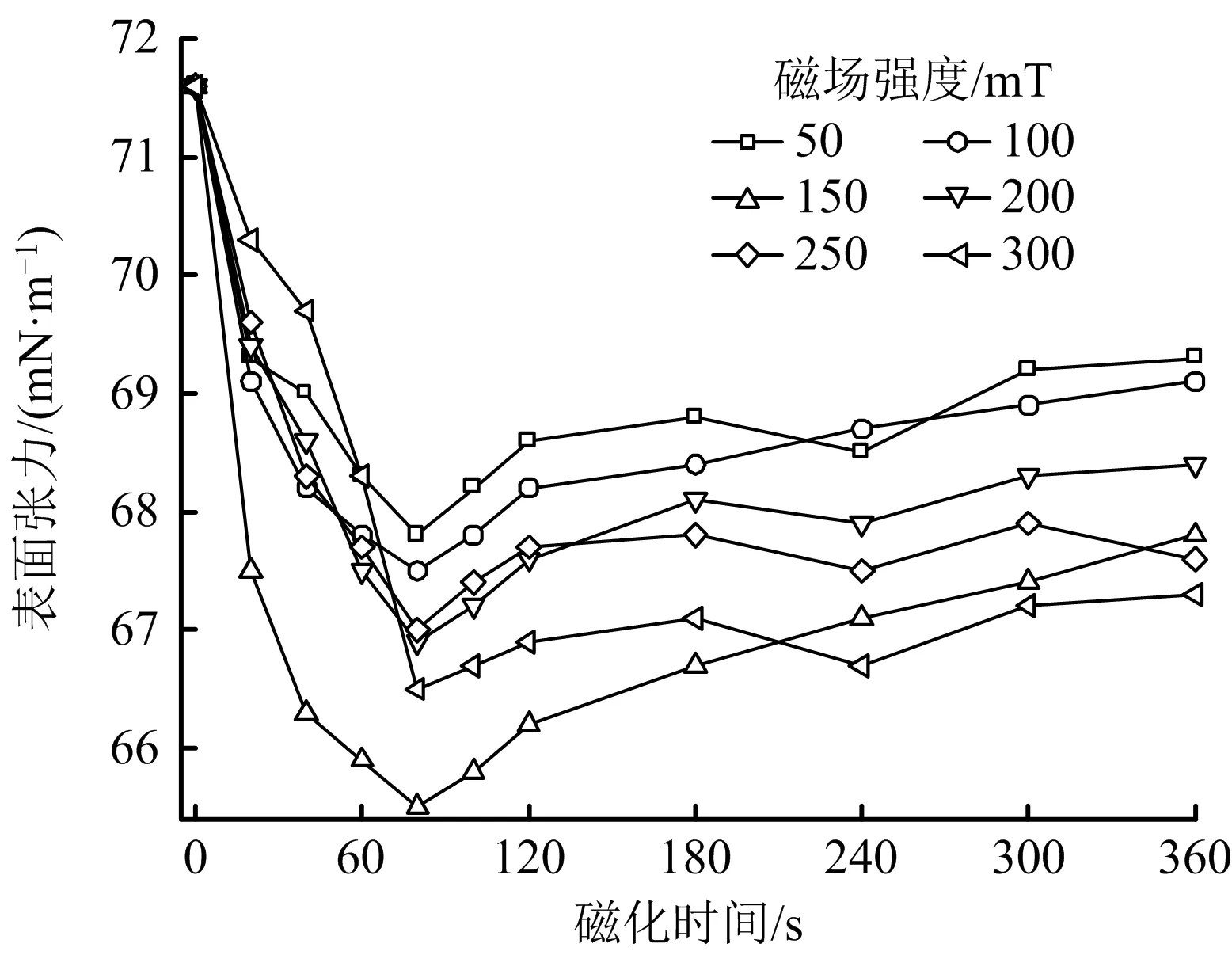

喷雾过程中需将水分散成雾滴,这个过程水体的表面张力越小,喷雾时克服表面张力做功越小,水体越容易破碎,雾滴粒径越小,捕尘效果越好[11]。实验中,采用JYW-200B型微控全自动表面张力仪测定不同磁化条件下水体表面张力。测量方法采用圆环法,将铂金环浸入水中一定距离,通过测量将其拉出液面的过程中所施加的最大拉力得出液体的表面张力。测量范围0~200 mN/m,分辨率为0.01 nN/m,实验进行3次,自动取平均值。实验结果如图1所示。

图1 表面张力随磁化时间变化

图1表明:水体经过磁化后,表面张力相对未磁化水均有不同程度的减小;同一磁场强度下水体随磁化时间的增加表面张力呈现出多极值特征,当磁化时间在0~80 s之间时,水体的表面张力急剧下降,在80 s时达到最小值,表明此时的磁化时间最佳,表面张力下降最大,之后随着磁化时间的增加,表面张力又出现小幅度的波动;不同磁场强度下磁化相同时间时,水体的表面张力也有较大变化,其中磁场强度为150 mT、磁化时间为80 s时表面张力达到最小值,与未磁化水的表面张力相比下降约8.7%。

丁振瑞等[14]的实验结果也表明自来水在不同的磁化条件下表面张力呈波动状态,并且认为对于减小表面张力具有显著效果的磁感应强度和磁化时间的最优组合为(200 mT,35 min);张园园等[15]则认为最优组合为(800 mT,30 min),他们要求的磁化时间较长,对实际的工程应用指导意义不大。在本实验中以(200 mT,80 s)的条件磁化水体,表面张力下降6.3 mN/m,表明水分子间氢键此时以发生断裂为主,小分子团簇结构较多,水体表面张力较小,磁化效果较好。

1.2 黏度的测定

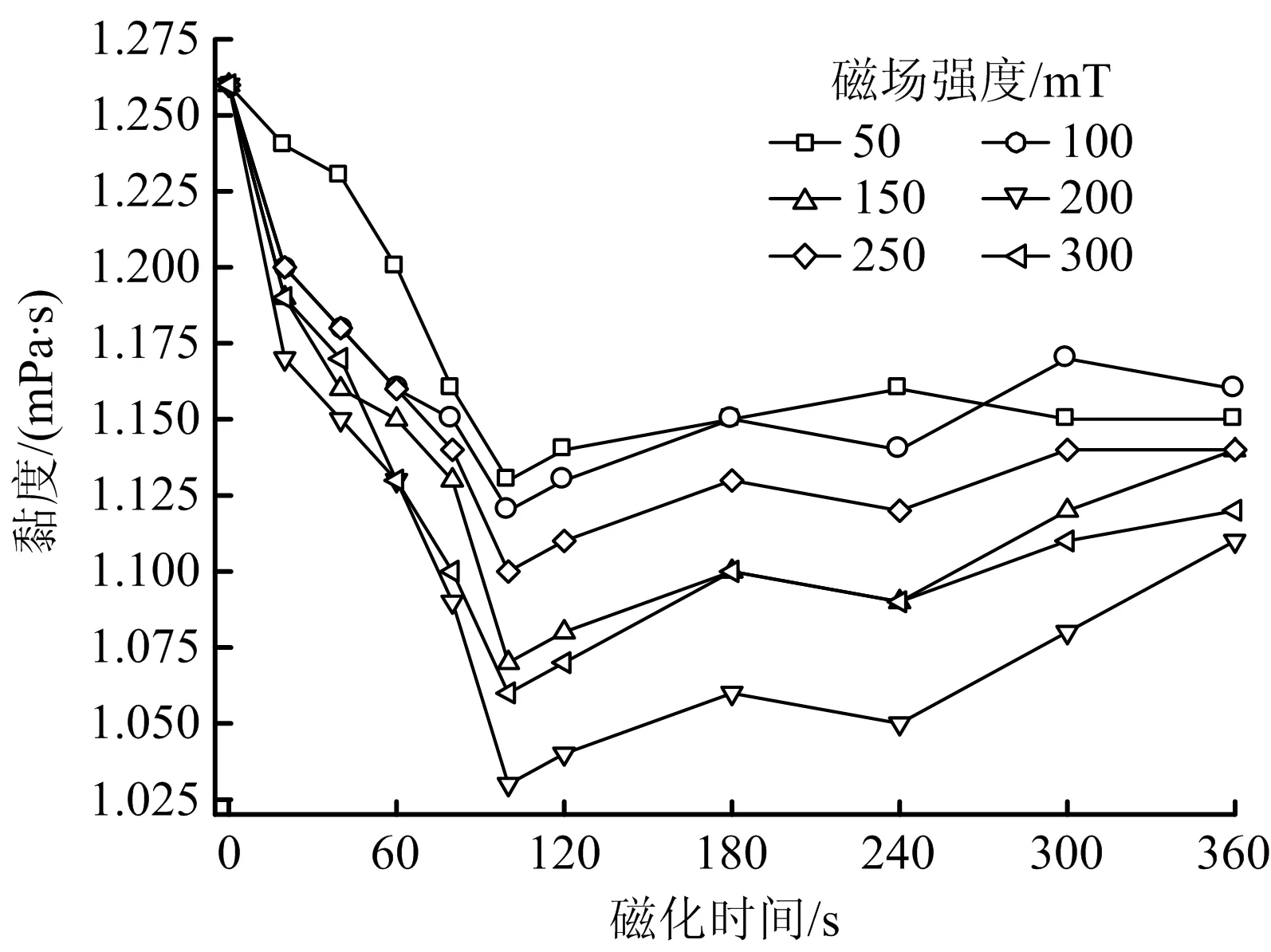

黏度对水喷雾效果的影响主要体现在雾滴粒径分布上[13]。实验中采用数字式黏度计测量不同磁化条件下水体的黏度值。该黏度计使用电机运转经过扭矩传感器带动转子恒速运动。当转子在被测液体中受到黏滞阻力时,力反馈到扭矩传感器,经处理得出被测液体的黏度数据。实验结果如图2所示。

图2 黏度随磁化时间变化

从图2可看出:水体经磁化处理后黏度均减小。水体的黏度并不是随磁化时间呈现出单一的变化趋势,当磁化时间在0~100 s之间时,水体的黏度呈直线下降趋势,在100 s时取得小值;当磁化时间在100~180 s时,水体黏度略有回升,之后随磁化时间的延长,水体黏度又出现较小趋势的波动。水体黏度随磁场强度的变化趋势大致相同,在磁场强度为0~200 mT时,水体黏度大多随着磁场强度的增加而减小,在200 mT时黏度达到较小值,此后磁场强度增大,水体黏度又开始变大。其中当磁化时间为100 s、磁场强度为200 mT时,水体黏度达到最小,与未磁化水相比,水体黏度下降18.6%。

1.3 综合分析

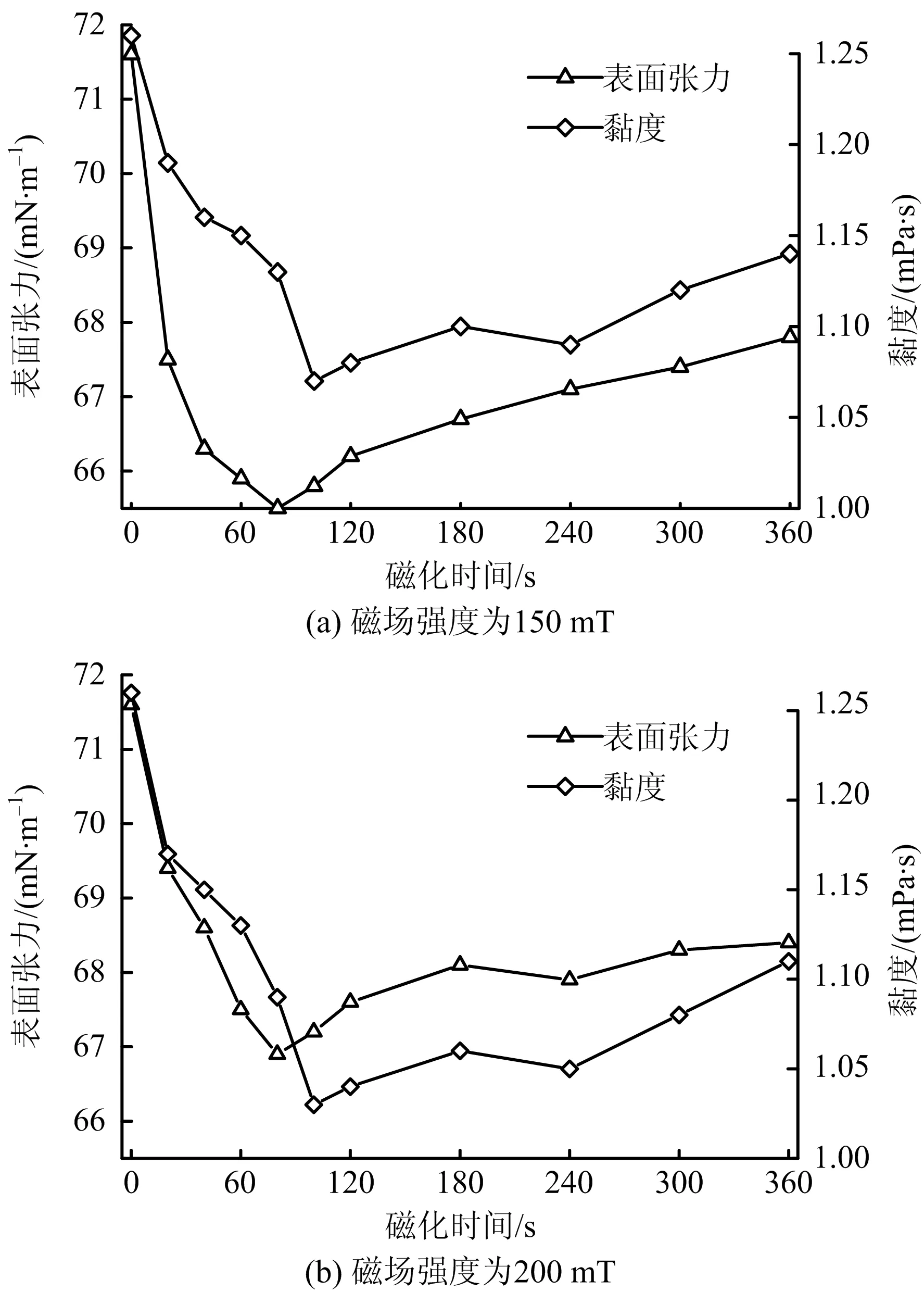

由上述实验结果可知,磁化水除尘性能较好的磁场强度为150~200 mT,将150,200 mT的磁场强度下得到的磁化水的表面张力和黏度数据综合分析,结果如图3所示。

图3 水体表面张力、黏度随磁化时间变化

由图3可知,水体在磁场强度为150 mT、磁化时间为80 s时表面张力达到最小值;在磁场强度为200 mT、磁化时间为100 s时,水体黏度达到最小。此外,当磁化条件为(150 mT,100 s),(200 mT,120 s)时,水体的表面张力、黏度处于较低水平。因此,本文采用数值模拟的方法对这4种不同磁化条件处理下水体喷雾(表1)进行进一步的研究,以找出磁化水喷雾降尘性能最佳的磁化条件。

表1 水体降尘性能可能的最优磁化条件

2 数值模拟与讨论

计算流体力学是利用电子计算机和离散化的数值方法对流体力学问题进行数值模拟和分析的一个分支,其能够模拟复杂条件下的工况,尽可能再现实际工况,弥补目前实验研究的不足。基于此,本文利用ANSYS Fluent软件对喷雾场进行数值模拟,探究不同磁化条件下水体表面张力和黏度的变化对喷雾的浓度、粒径的影响,从而提高喷雾除尘效率,改善矿井工作环境。

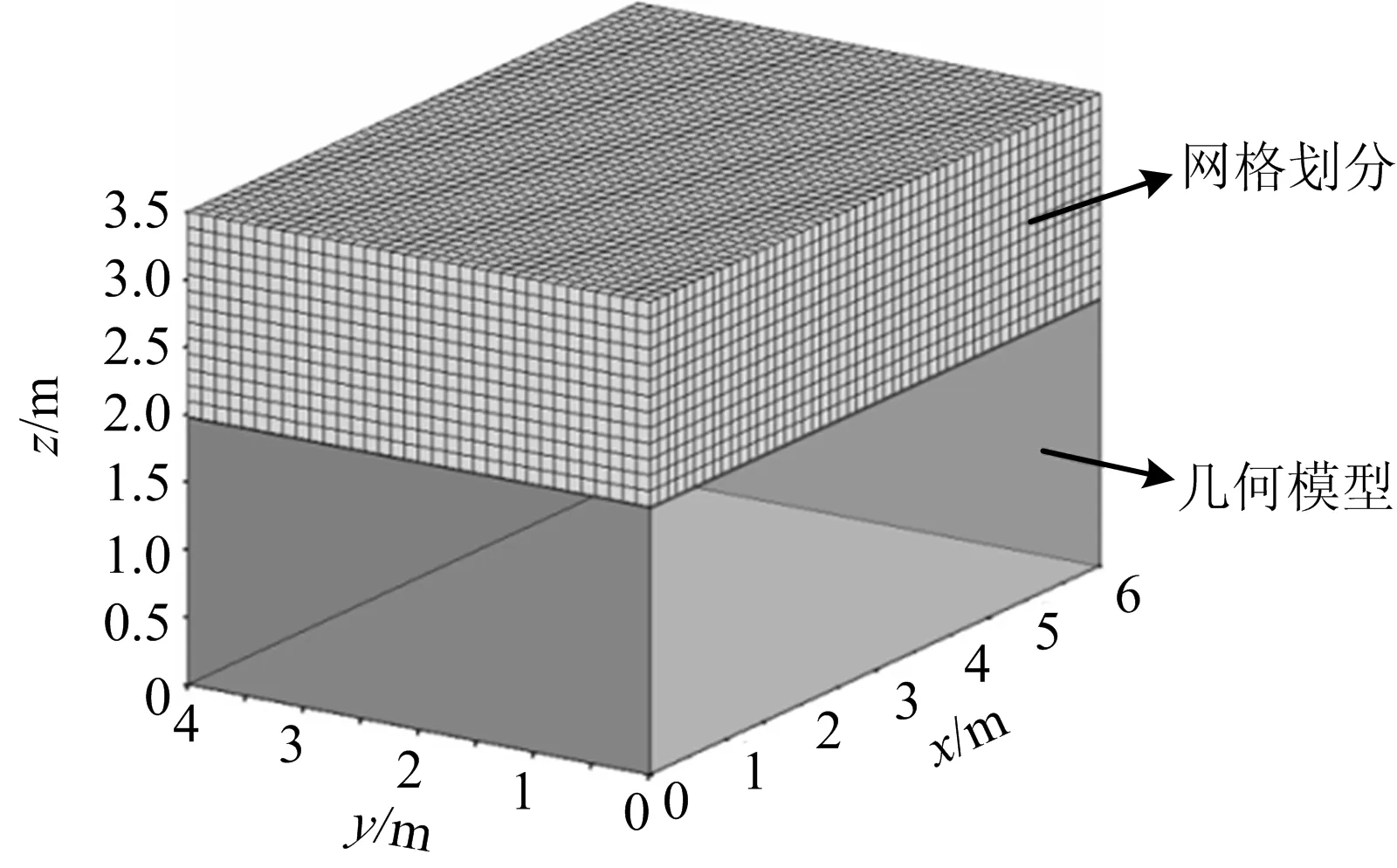

2.1 几何模型与网格划分

本文采用ANSYS中的SCDM绘制几何模型。将矿井巷道简化为1个长方体模型(6 m×4 m×3.5 m),喷嘴设置在2 m×2 m×3.5 m处,其中X轴、Y轴、Z轴分别代表巷道长度即进风方向、宽度方向、高度方向,巷道内是空气流域。采用ANSYS Fluent Meshing对所建立的几何模型进行非结构网格划分,体网格选用正六面体核心型(Poly-Hexcore)网格,该模型划分体网格最小正交质量等于0.4,最大纵横比等于7,最大扭斜度小于0.3,网格质量较高有利于计算结果的快速收敛,其几何模型和网格划分如图4所示。

图4 几何模型及网格划分

2.2 数值模拟条件设置

根据表1的实验结果设置喷雾源的边界条件及具体颗粒参数见表2。通过参考冯振[16]的研究,将液滴质量流量设为0.15 kg/s,参考Liu等[17]对于最佳喷雾参数的研究,设置喷嘴直径为2.4 mm。

表2 边界条件及颗粒源参数设定

2.3 数值模拟结果分析

在研究磁化水降尘性能之前,需要先确定水体喷射压力。在此基础上模拟磁化对喷雾浓度、粒径的影响,从而确定水体用于降尘时的最佳磁化条件。

2.3.1 喷雾压力对喷雾场的影响

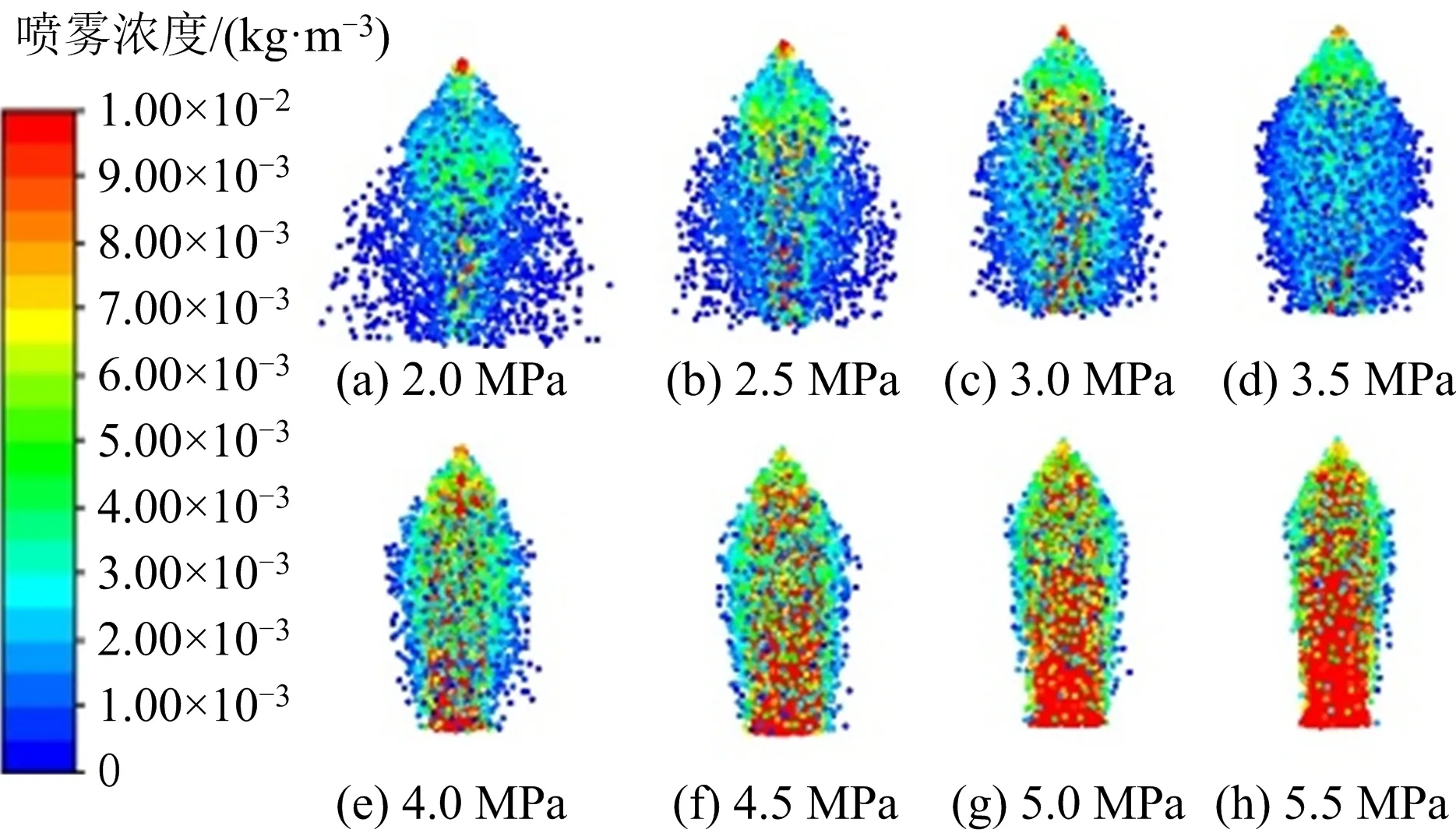

为确定喷雾降尘的最佳喷射压力,本文将数值模拟的喷射压力设置为2~5.5 MPa(压力区间为0.5 MPa),分析未磁化水体的喷雾浓度的变化规律,模拟结果如图5所示。

图5 未磁化水喷雾浓度随压强变化

从图5可看出,不同喷射压力下喷雾浓度呈现出相同的变化趋势:在射流中心线上,从喷嘴出口到巷道底面,喷雾浓度逐渐增加;从射流中心到边缘,喷雾浓度逐渐降低。水体在喷嘴出口处发生了第1次雾化,部分射流没有完全雾化;随着距离喷嘴出口距离的增加,喷雾发生2次破碎,水体被完全雾化形成液体颗粒,导致喷嘴中心线上喷雾浓度增加;最后,在气流、压力等的作用下,喷雾向四周扩散,浓度逐渐降低。随着喷雾压力从2 MPa增加到5.5 MPa,喷雾浓度逐渐增大。具体地说,当喷射压力从2 MPa增加到4 MPa时,在不同的喷射压力下形成的喷雾场呈现出显著的色差,说明在该范围内随着喷射压力的增加喷雾浓度变化很大。当喷射压力继续增加到4.5~5.5 MPa时,不同喷射压力下形成的喷雾场间色差轻微,说明当喷射压力大于4 MPa时喷雾浓度的变化趋于平缓。

为进一步表示雾滴分布特性并评价其雾化质量,引入D10,D20,D30,D32,D435个参数,其中:D10为粒径算术平均值,即粉尘直径的总和除以粉尘的颗粒数;D20为表面积平均径值,即粉尘表面积的总和除以粉尘的颗粒数;D30为体积平均径值,即粉尘体积的总和除以粉尘的颗粒数;D32为索太尔平均径值,即粒径对表面积的加权平均;D43为质量矩体积平均径值,即粒径对体积的加权平均。在不同喷射压力下喷雾场中液滴粒径参数如图6所示。

图6 液滴粒径随喷射压力变化

由图6可知,随着喷射压力的增加,雾滴粒径减小的速度减缓。此外,喷射压力从5 MPa增加到5.5 MPa时,雾滴粒径略有增加,这可能与高压力加速了液滴的碰撞有关。喷雾粒径越小,与粉尘的接触机会越大,降尘效果越好,因此,可得出结论:喷雾降尘较理想的喷射压力是5 MPa。

2.3.2 磁化水喷雾降尘性能分析

水体磁化后由于喷嘴直径、用水量、喷射压力以及雾化机理等并未发生改变,所以喷雾质量浓度几乎不变。但水体表面张力、黏度改变,水体破碎难易度改变,雾滴粒径随之改变,故此处引入平均粒径(mean diameter)和最大粒径(max diameter)2个参数分析雾滴粒径的变化。

上文已确定水体喷雾降尘的最佳喷射压力为5 MPa,在此压力下通过模拟得到表1中4种磁化水以及未磁化水喷雾的雾滴粒径分布,结果如图7所示。

图7 液滴粒径随磁化条件变化

从图7可看出,水体磁化后雾滴粒径均大幅减小。其中,1号磁化水的平均粒径、最大粒径均最小;2号、3号磁化水的平均粒径几乎相同,二者仅相差8 μm,但3号最大粒径较小,说明3号磁化水的雾滴粒径分布较均匀;4号磁化水的平均粒径又出现大幅增加。在1~4号磁化水中,1号磁化水的表面张力最小,黏度较大,模拟结果表明其平均粒径、最大粒径均最小,这说明表面张力的大幅下降更有利于提高磁化水的雾化效果。

综上所述,可得出结论:喷雾降尘性能最好的是1号磁化水,即最佳的磁化条件是在磁场强度为150 mT时磁化80 s。经磁化处理后喷雾雾滴的平均粒径减少39.6%,最大粒径减少16.4%,雾滴与粉尘接触机会大大增加,喷雾降尘效率提高。

3 结论

1)磁场强度为150 mT、磁化时间为80 s时,表面张力达到最小值,与未磁化水的表面张力相比下降约8.7%;当磁化时间为100 s、磁场强度为200 mT时,水体黏度达到最小,与未磁化水相比,水体黏度下降18.6%。

2)当喷射压力为5 MPa时,未磁化水的雾化效果较好,喷雾浓度较大;在此压力下,磁场强度为150 mT、磁化时间为80 s时,磁化水雾滴平均粒径减少39.6%,最大粒径减少16.4%,雾滴粒径小且分布较均匀,降尘性能提升。