超深井155V 高钢级厚壁套管开窗技术

2022-05-16徐卫强

李 涛,徐卫强,苏 强

(中国石油西南油气田分公司工程技术研究院,四川成都 610031)

套管开窗侧钻技术主要用于老井挖潜、套管变形或损坏、井下落物事故难以处理等情况,是一项相对比较完善和成熟的技术。

ST102 井为四川盆地川西北地区双鱼石构造的一口重点探井,勘探目的是了解该区域栖霞、茅口组的储层发育情况和含油气性。该井完钻井深7 756 m,完钻层位栖霞组,在试油作业过程中下油管至7 684 m 遇卡,倒扣后处理落鱼,用Ø102.8 mm平底金刚石磨鞋磨铣至7 574 m 遇卡,由于后续处理难度大、耗时长,最后决定进行开窗侧钻。以往进行套管开窗作业的井普遍开窗点浅(低于6 000 m),套管钢级低(低于125S)[1-12],开窗作业相对容易,多使用1~2只铣锥便开窗成功;但该井套管开窗作业面临开窗点井深超7 400 m,开窗点温度超150℃,开窗套管为BG155V×Ø184.15 mm×15.83 mm高钢级厚壁套管,国内外目前尚无匹配的开窗工具及技术储备。通过分析以往开窗工具的设计与使用情况,结合该井开窗作业面临的难点和风险,重新设计和加工适用于高钢级厚壁套管开窗的斜向器和铣锥,优化开窗作业流程,经过10 趟铣锥磨铣作业后用Ø149.2 mm 牙轮钻头侧钻出31 m 领眼,岩屑占比100%。套管开窗的成功,创造了四川盆地套管开窗点井深最深、国内首例155V 高钢级套管开窗的成功记录。

1 开窗作业难点分析

(1)对斜向器耐磨性要求高。本次开窗套管为155V高钢级厚壁套管(壁厚15.83 mm),铣锥磨铣相对较慢。长时间开窗磨铣作业使得斜向器容易被铣锥严重磨铣而存在断裂的风险,对斜向器的耐磨性提出了更高的要求。

(2)对开窗铣锥攻击性要求高。针对开窗套管的钢级和壁厚,对开窗铣锥的硬度、耐磨性要求极高,否则铣锥切削齿崩齿导致磨铣困难;同时不平整的窗口容易导致开窗工具阻卡。

(3)下部钻具尺寸小、柔性大,扭矩和轴向载荷传递困难,铣锥受力不稳定。本次套管开窗点井深超7 400 m,在Ø184.15 mm 套管内使用Ø 150 mm 铣锥进行开窗作业,下部小尺寸钻杆重量轻、柔性大,钻具扭矩和轴向载荷传递困难,开窗期间铣锥受力状态不稳定,扭矩容易出现较大波动,导致开窗磨铣效率低。

2 侧钻井眼轨迹设计

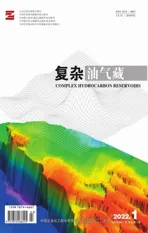

该井鱼顶在7 497.84 m,根据电测扶正器和套管接箍位置,设计选择将斜向器坐挂至7 424.5 m,在7 420 m 处开窗,用Ø149.2 mm 钻头钻至7 763 m完钻,下Ø127 mm 套管悬挂固井(悬挂井段7 270~7 761 m),侧钻井眼采用“增—稳”两段制井眼剖面,井眼轨迹设计见表1。

表1 侧钻井眼剖面设计

3 高钢级套管开窗关键技术

3.1 斜向器优化设计

本井采用斜向器+铣锥的方式进行套管开窗,开窗套管的硬度为HRC45。由于本次开窗套管钢级高且壁厚,铣锥磨铣困难,上、下窗口距离不宜过长,长时间开窗磨铣作业使得斜向器存在失效的风险。考虑形成窗口的长度能够满足钻具及套管能顺利通过窗口无阻卡,于是优化设计斜向器导斜面坡度为4.5°,斜向器导斜面长1.85m。斜向器的导斜面为弧面设计,弧面的曲率半径与铣锥的最大曲率半径相同,在开窗磨铣作业时铣锥与斜向器导斜面是以线或是面的形式接触,能够减轻斜向器的磨损,现场所用斜向器导斜面如图1。在开窗工具入井前进行了多次地面开窗试验,在第三次试验套管已磨穿、铣锥即将侧钻出套管进入地层时斜向器本体发生断裂,初步分析为斜向器材质问题,改用硬度更高、耐磨性及热硬性更好的W6 钢,在随后的两次地面试验时均开窗成功,之后牙轮钻头通过窗口时未见异常。

图1 Ø146 mm斜向器导斜面

3.2 铣锥优化设计

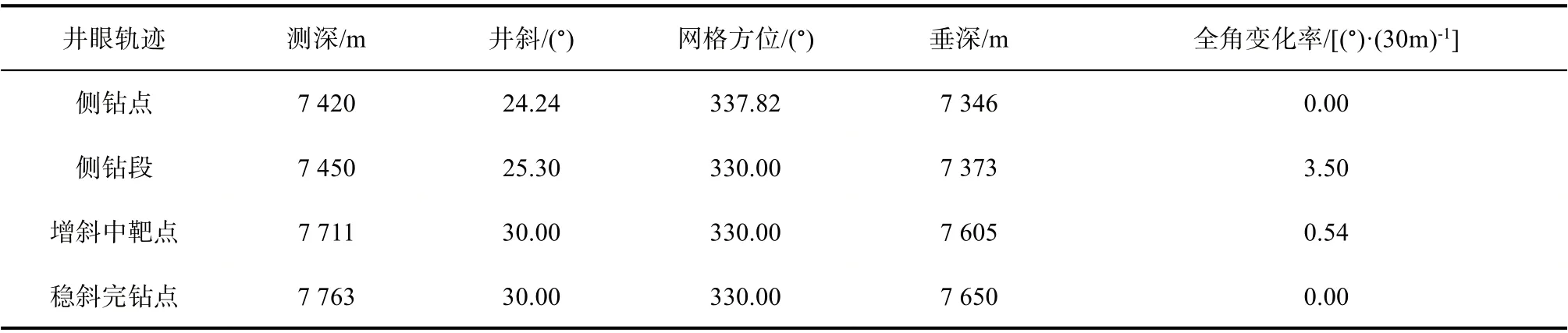

铣锥的剖面形状会直接影响铣锥对斜向器的磨损程度,为降低铣锥对斜向器的磨损,铣锥锥体的锥度应与斜向器导斜面的斜度角相同,增大铣锥与斜向器的接触面积,可以减小斜向器导斜面单位面积的受力,降低斜向器的磨损程度;铣锥与套管的接触为线接触,接触面积相比斜向器大幅减小,对套管的单位面积作用力更大,对套管的磨铣速度更快;铣锥的切削齿需要有足够的抗冲击韧性和较高的耐磨性,切削齿材质优选硬度大于HRC80的高强度硬质合金。考虑到PDC 钻头具有稳定性好、攻击性强的优点,于是开窗铣锥侧面的切削齿排列参考PDC 钻头布齿设计,将以前的随机排列改为整齐排列方式,让铣锥切削齿受力均匀、平稳;同时切削齿体积更大、抗冲击力和切削力更强,减少崩齿概率,增强铣锥切削齿攻击力并延长使用寿命;纵向切削齿之间设置了多处凹槽,作为排除铁屑的通道,优化前后铣锥侧面对比如图2。

图2 开窗铣锥优化前后对比

开窗铣锥头部端面为平面型,前端面采用圆块齿整齐排列和碎硬质合金随机排列的组合方式,以端面中心为原点,在相隔120°的三条半径线上整齐地镶嵌了圆形硬质合金块,随后在周围随机镶嵌碎硬质合金块(见图3),有助于铣锥侧出套管后对地层进行磨铣,可以提高铣进速度。

图3 开窗铣锥头部端面

3.3 钻具组合优化

针对上述钻具尺寸小柔性大、扭矩和轴向载荷传递困难、铣锥受力不稳定的难题,下部小尺寸钻杆均采用加重钻杆,增加其重量和强度;开窗过程中精细操作、平稳送钻,减小铣锥开窗过程中的扭矩波动。优化开窗钻具组合为:Ø150 mm 铣锥+Ø88.9 mm 加重钻杆×1根+回压阀+Ø88.9 mm 加重钻杆×2 根+变扣接头+Ø101.6 mm 加重钻杆×21 根+Ø101.6 mm钻杆。

4 现场应用

4.1 井眼准备

先下光钻杆在鱼顶7 497.84 m 以上注水泥塞;钻塞至7 481 m;静放钻具下压50 kN 未降,水泥塞强度合格。之后下Ø150 mm 通径规在7 381~7 481 m 井段反复通井刮削3 次,循环洗井,确保管壁干净,井眼畅通。

4.2 安放斜向器

下Ø146 mm 斜向器至7 433 m 遇阻4 t,反复3次上提下放活动钻具未能通过,根据电测扶正器和套管接箍位置,将斜向器上移至7 424.5 m,投球、泵送入座,憋压28 MPa 稳压5 min 压力未降,下压80 kN,上提钻具确认斜向器坐挂成功,正转43 圈倒扣,起出送入钻具。

4.3 开窗磨铣

下入前述优化的开窗钻具组合进行磨铣。

磨铣参数:钻压4~50 kN;转速60 r/min;排量11 L/s;泵压23.5 MPa,扭矩11~19 kN·m。

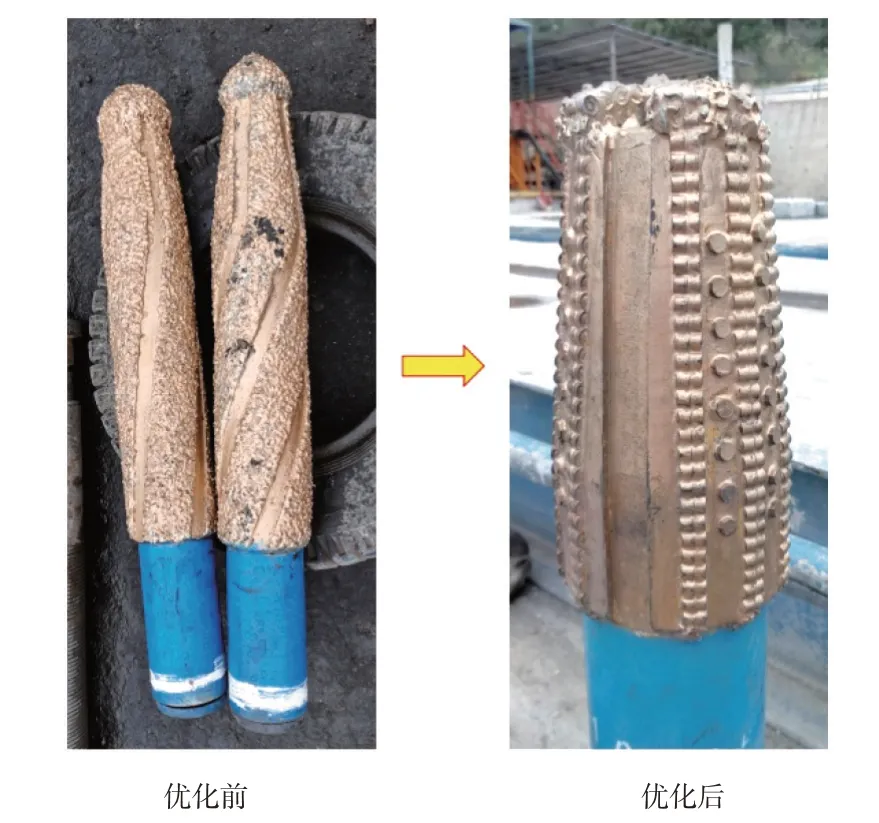

开窗情况:在井深7 420 m 处开窗,使用5 只铣锥磨铣至井深7 422.69 m 时见少量水泥块及岩屑(侧钻上窗口井深7 420.27 m,下窗口井深7 422.00 m),第5 趟铣锥在井深7 420.87~7 421.38 m 磨铣期间顶驱被蹩停4 次(顶驱扭矩设定19 kN·m),初步分析原因为磨铣形成的窗口不平整,于是准备用复式铣锥进行修窗作业,套管开窗磨铣情况见表2。

表2 套管开窗磨铣情况

4.4 修整窗口

将开窗钻具组合的铣锥换成Ø150 mm 复式铣锥进行修窗磨铣。

磨铣参数:钻压10~80 kN;转速60 r/min;排量12 L/s;泵压25 MPa;扭矩11~19 kN·m。

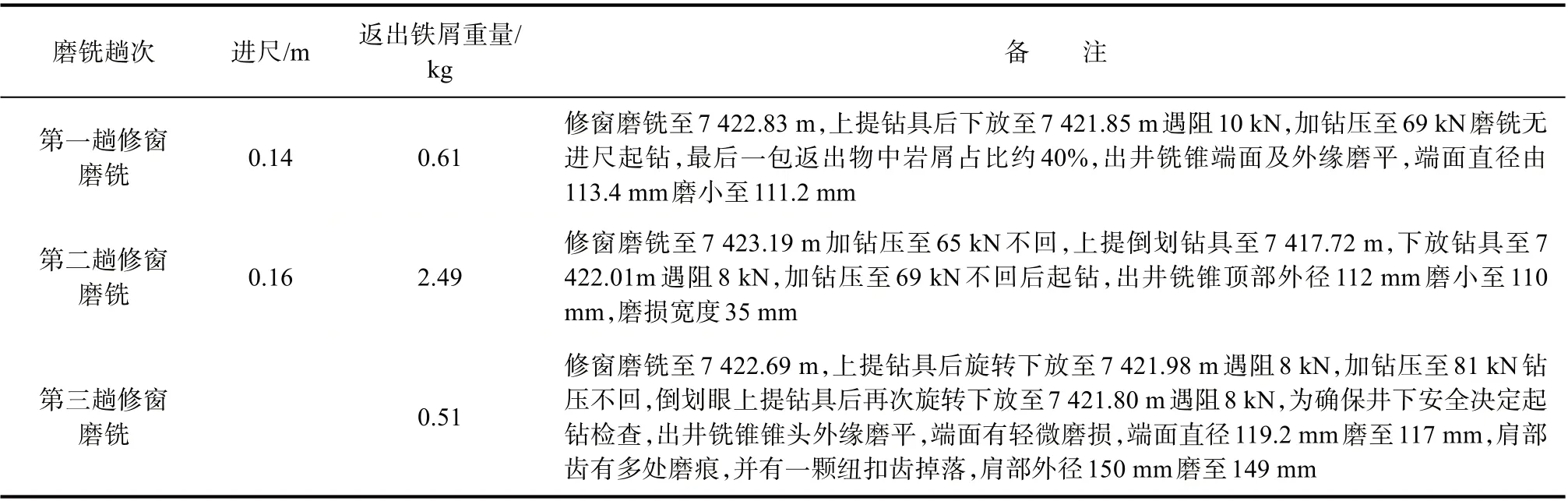

修窗情况:使用3只复式铣锥,第一趟修窗磨铣至井深7 422.83 m;第二趟磨铣至7 423.19 m加钻压至65 kN 不回,上提倒划钻具至7 417.72 m,下放钻具至7 422.01 m 遇阻8 kN,加钻压至69 kN 不回后起钻;第三趟磨铣至7 422.69 m,上提钻具后旋转下放至7 421.98 m 遇阻8 kN,加钻压至81 kN 钻压不回,倒划眼上提钻具后再次旋转下放至7 421.80 m遇阻8 kN,为确保井下安全决定起钻检查,套管修窗磨铣情况见表3。

表3 套管修窗磨铣情况

4.5 强磁打捞井底铁屑

考虑到修窗时出现的异常情况及多只铣锥磨铣后井底可能存在部分未携带出的铁屑,决定使用强磁到井底进行打捞。两次下Ø120 mm 筒式强磁至井深7 421.80 m打捞,共捞获铁屑368 g。

4.6 尖头铣锥磨铣修窗

将原钻具组合的铣锥换成Ø150 mm 尖头铣锥进行修窗磨铣。

磨铣参数:钻压10~50 kN;转速60 r/min;排量12 L/s;泵压25 MPa;扭矩11~18 kN·m。

磨铣情况:使用1 只尖头铣锥磨铣至井深7 423.76 m,磨铣期间无异常,最后一包出口返出物岩屑占比近90%,起出铣锥尖部无磨损,本体水槽外排齿均匀磨损3 mm,最大外径由150 mm 减小至147 mm。

4.7 复式铣锥再次修窗

原钻具组合的铣锥换成Ø150 mm 复式铣锥再次进行修窗磨铣。

磨铣参数:钻压10~50 kN;转速60 r/min;排量12 L/s;泵压25 MPa;扭矩11~18 kN·m。

磨铣情况:使用1 只复式铣锥修窗磨铣至井深7 425.88 m,进入地层3.43 m,磨铣期间无异常,出口返出物岩屑占比100%,起出复式铣锥顶部轻微磨损,其余部分无磨损,修窗作业完成。

4.8 牙轮钻头钻领眼

下Ø149.2 mm 牙轮钻头至井深7 424.15 m 顺利通过窗口,随后钻进至井深7 453.10 m,侧钻井眼裸眼段长31.1 m,起钻时在上、下窗口处上提下放钻具均无阻卡现象,套管开窗作业圆满完成,创造了四川盆地套管开窗点井深最深、国内首例155V 高钢级套管开窗成功纪录。

5 结论与建议

(1)针对ST102 井高钢级厚壁套管开窗作业存在的难点,使用优化后的开窗铣锥和斜向器圆满完成了该井套管开窗作业,该井的成功应用为高钢级套管开窗提供了成功经验。

(2)斜向器导斜面材质的耐磨性在高钢级套管开窗作业中至关重要,应优选高硬度、耐磨性好的材料,提高斜向器的使用寿命,防止斜向器在开窗过程中失效。

(3)铣锥锥体的锥度与斜向器导斜面的斜度角相同能够减轻斜向器的磨损;开窗铣锥侧面的切削齿整齐排列有利于磨铣过程中受力均匀、平稳;大体积切削齿抗冲击力更强,崩齿概率更低。

(4)超深井高钢级厚壁套管开窗作业往往需要多只铣锥才能开窗成功,崩落的铣锥切削齿在井底会严重影响后续的开窗磨铣作业,有必要使用强磁打捞井底未携带出的铁屑。