260 t转炉经济炉龄探索实践

2022-05-14陈晨于海岐赵自鑫马宁王富亮周景辉李超

陈晨,于海岐,赵自鑫,马宁,王富亮,周景辉,李超

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

转炉经济炉龄是指成本最低、效益最大的炉龄,即转炉从冶炼第一炉钢水到停炉大修期间,生产率最高、钢水质量最好、维护及大修成本最低时所冶炼钢水的炉数。目前,国内对180 t转炉经济炉龄研究已有报道,如鞍钢180 t顶底复吹转炉最佳目标经济炉龄定为4 500炉,为实现全炉役有效复吹,制定了该炉龄下炉体和复吹系统维护方案,采用该方案实践后,炉龄达到4 401炉[1]。宁钢综合考虑冶炼工艺指标(包括钢水收得率、钢产量、终点氧、耗氧量、碳温双命中率)和转炉维护运行等因素后,初步测算其180 t顶底复吹转炉经济炉龄约为7 000炉[2]。但尚无260 t转炉的经济炉龄报道。鞍钢股份有限公司鲅鱼圈钢铁分公司(以下简称“鲅鱼圈”)共有3座260 t转炉,运行10年来,出现了炉役后期碳氧积高、钢铁料消耗高、脱氧成本高、炉衬砖薄等问题。本文以鲅鱼圈260 t M转炉第14炉役(以下简称“M14”)的生产实际为例,分析转炉炉龄的增长对碳氧积、转炉综合效益、转炉炉衬厚度等的影响,探索出合适的经济炉龄。

1 转炉主要工艺装备

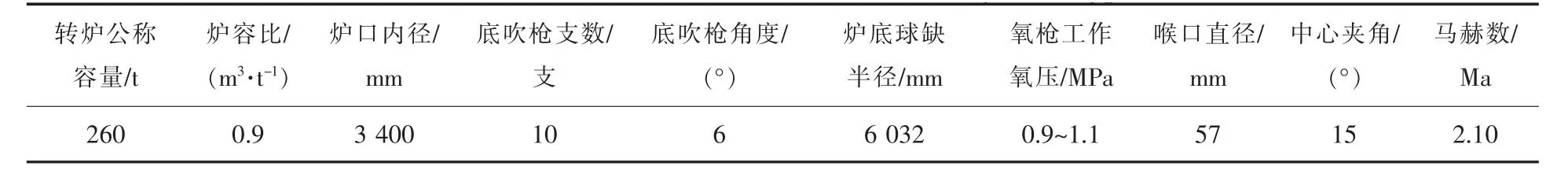

鲅鱼圈转炉炉体及氧枪主要技术参数见表1。

表1 转炉炉体及氧枪主要技术参数Table 1 Main Technical Parameters for Converter Body and Oxygen Lance

2 经济炉龄的研究

鲅鱼圈M14于2019年9月13日开炉,2020年9月14日停炉,运行12个月,累计生产8 269炉,产量213.7万t。统计了M14碳氧积、钢铁料消耗等基础数据,对随转炉炉龄的增加,碳氧积和钢铁料消耗情况、转炉经济效益变化进行了分析,旨在找出适合的经济炉龄。

2.1 炉龄对底吹效果的影响

转炉底吹效果直接影响到钢水质量及物料消耗,碳氧积是衡量转炉底吹状态的直接指标。碳氧积低时,底吹效果好,熔池搅拌强,促进钢渣液面反应更加接近平衡状态,钢水成分均匀,钢中氧含量低,钢水质量好,反之,消耗增加,钢水质量降低。

2.1.1 碳氧积随炉龄变化的分析

统计M14碳氧积随炉龄增长的变化情况,如图1所示。由图1可以看出,随着炉龄的增加,碳氧积显著上升,炉龄在5 000炉以内时,碳氧积稳定控制在0.002 2以下,炉龄达到5 000炉以上时,碳氧积增加趋势非常明显,最高达到了0.002 4,底吹效果变差。

图1 碳氧积随炉龄增长的变化情况Fig.1 Changes of Product of Carbon Content and Oxygen Content with Campaign Life Growing

2.1.2 钢铁料消耗随炉龄变化的分析

统计2020年1-9月在不同碳氧积状态下,同一钢种(SPHC)的钢铁料消耗见表2所示。由表2可以看出,随着碳氧积的增加,钢铁料消耗也增加。由此推断,当炉龄超过5 000炉后碳氧积明显增加,钢铁料消耗会显著增加。

表2 不同碳氧积下钢铁料消耗Table 2 Consumption of Charging Materials under Different Products of Carbon Content and Oxygen Content

2.1.3 终点氧与脱氧成本变化的分析

炉役后期,底吹效果差,碳氧积高,终点氧增高。统计2020年同一钢种(SPHC)在不同终点氧含量条件下的脱氧成本见表3所示。

表3 不同终点氧含量条件下的脱氧成本Table 3 Deoxidation Cost under Different Oxygen Content at End Point

转炉冶炼过程中,转炉内存在着直接传氧与间接传氧两种途径,直接传氧是氧气被钢液直接吸收;间接传氧是氧气通过熔渣传入金属液中,熔池表面的金属液被大量氧化而形成高氧化铁熔渣是传氧的良好载体。转炉冶炼过程以间接传氧为主,冶炼过程钢和渣中的氧处于动态平衡状态,相互传导过程中,转炉复吹效果好,熔池搅拌强,促进钢渣界面反应更接近平衡状态,可以显著降低钢水和熔渣中的过剩氧含量,碳氧积高时,钢渣中的过剩氧高,钢和渣中的氧含量高。

由表3计算得出,终点氧平均每增加0.01%,终渣TFe平均增加0.34%,理论铝耗平均约增加0.13 kg/t,脱氧成本平均约增加1.8元/t。

2.2 炉龄对转炉综合效益的影响

综合不同炉龄条件下转炉碳氧积的变化,以及由此而带来的钢铁料与脱氧合金成本的变化,统计M14不同阶段转炉钢铁料成本和合金消耗成本,计算出转炉综合效益,图2为转炉综合效益与炉龄的关系。

图2 转炉综合效益与炉龄的关系Fig.2 Relationship between Comprehensive Benefits of Converter and Its Campaign Life

从图2可以看出,转炉复吹综合效益随着转炉炉龄的增加呈降低趋势,炉龄超过5 000炉时,由于复吹效果变差,复吹综合效益明显降低,经计算,与5 000炉之前相比,平均吨钢效益降低2.2元。由此判断,单纯从综合效益考虑,转炉炉龄控制在4 500~5 500为宜。

3 衬砖安全炉龄的研究

鲅鱼圈转炉内衬的工作层全部砌筑镁碳砖,镁碳砖中含有相当数量的石墨碳,它与熔渣的润湿性较差,阻碍着熔渣向砖体内的渗透,所以镁碳砖的使用寿命较长。转炉冶炼过程中,镁碳砖表面的碳首先受到氧化性熔渣TFe等氧化物、供入的氧、炉气中的CO2等氧化性气氛的氧化作用以及高温下MgO的还原作用,使镁碳砖表面形成脱碳层。由于碳的氧化脱除,砖体组织结构松动脆化,受炉液的流动冲刷发生流失而被蚀损。随着冶炼炉数的不断增加,镁碳砖经过氧化-脱碳-冲蚀逐步侵蚀[3],转炉工作层厚度逐渐减薄。因此,经济炉龄的制订还要综合考虑整个炉役期间炉衬的安全。

3.1 转炉炉衬厚度与炉龄的关系

鲅鱼圈转炉耳轴固定在南北方向,东大面为受铁、废钢面,西大面为出钢面,炉底布置10支底枪,东、西大面以及炉底为主要侵蚀部位,统计M14整个炉役的激光测厚结果,得出炉衬厚度与炉龄的关系如图3所示。

图3 转炉炉衬厚度与炉龄的关系Fig.3 Relationship between Converter Lining Thickness and Its Campaign Life

从图3可以看出,受全炉役底吹的影响,炉底侵蚀最为严重,东西大面侵蚀速度总体相当。6 000炉时补炉底料所以炉底厚度趋势虚高,实际上这一阶段炉底侵蚀速度加快,到7 000炉时炉底厚度表现得急剧降低。主要原因是炉龄增加后,底枪裸露,气泡反击、水锤冲刷现象严重,底吹元件周围耐火材料形成凹坑,并且凹坑逐渐加深,对流传热差,加剧了炉底侵蚀。

3.2 停炉后炉衬及残砖厚度检测

停炉后炉衬各部位测厚结果如表4所示。

表4 炉衬测厚结果Table 4 Thickness Measurement Results of Converter Lining mm

从表4的测厚结果看,转炉炉衬各部位工作层厚度均显著减小,尤其是炉底,其厚度远低于报警值(500 mm)。

对停炉后的炉衬残砖实际厚度进行了测量,结果底枪座砖厚度为380 mm,实际炉底工作层厚度仅为200 mm(炉底砌筑共两层:报警层和工作层,前者砌筑两层镁砖共180 mm,后者砌筑镁碳砖厚1 300 mm),存在极大的漏钢隐患。

通过以上分析可以得出,从炉衬安全的角度考虑,炉龄5 000~6 000比较适合,结合转炉的综合效益后认为,经济炉龄应控制在5 000~5 500,可保证全炉役底吹,此时炉衬厚度为550~700 mm(由图3得出),计算平均碳氧积为0.002 2。

4 经济炉龄的保障措施

溅渣护炉是利用高压氮气的吹溅使MgO含量达到饱和或过饱和的炼钢终点渣在炉衬表面形成一层高熔点的熔渣层,并与炉衬很好的粘接附着。通过溅渣形成的溅渣层耐蚀性较好,同时可以抑制炉衬砖表面氧化脱碳,又能减轻高温熔渣对炉衬的侵蚀冲刷,从而保护炉衬砖,提高炉衬寿命。但是,溅渣时部分熔渣附着于炉衬表面,剩余部分都集中在了炉底,与炉底的镁碳砖结合,会引起炉底的上涨。复吹工艺溅渣时,底部仍然供气,上、下吹入的都是冷风,炉温有所降低,导致熔渣进一步变粘;高熔点晶体发育长大,并包围着MgO晶体或固体颗粒,形成了坚硬的致密层,在底部供气不当时会加剧炉底的长高[3]。为了稳定炼钢操作,并兼顾保护炉衬与控制碳氧积,根据转炉钢水液位高度(BL值),采取了不同的溅渣护炉措施。

(1)当BL值小于180 cm时,炉底较薄,此时存在炉底底枪处漏钢风险,为保证炉底安全,制订涨炉底方案:①冶炼过程加入2 t白云石,如果温度不够可以少加3 t废钢;②溅渣时加入500 kg白云石或1 t轻烧白云石来涨炉底;③出钢温度高于1 710℃时,溅渣结束后炉子在零位停1 min。采取上述方案可以逐步提高炉底厚度,在保证底吹效果的情况下,实现炉底安全。

(2)当BL值在 231~250 cm时,炉底较厚,底枪易堵塞,影响冶炼效果,采取降炉底方案:① 停止铺大面工作;② 采用吹炉底操作,根据生产间隙每班吹两次;③吹炉底操作要点为溅渣结束后,将炉渣全部倒掉,氧枪选用“维修”方式,在操作台上将氧枪降到下极限枪位,氧气流量调至45 000 m3/h,吹1 min。吹完炉底要检查炉衬。采取上述方案可以避免炉底的进一步增高,减少底枪堵塞几率,保证底吹效果。

(3)当BL值大于250 cm时,此时底枪存在堵死的可能,必须对炉底进行处理,措施有:① 必须安排化炉底;②留渣量要求为出钢结束后不溅渣,留三之一的炉渣;③ 化渣操作为氧枪选择“手动”工作方式,氧气流量为40 000 m3/h;④ 在操作台上按动 “下降按钮”逐渐将氧枪降至要求的枪位,化炉底控枪方案见表5;⑤化完炉底要进行溅渣操作,溅渣过程中加入1 t矿石,保证炉渣降温;⑥化完炉底后要仔细检查炉衬各部分状态是否满足要求。采取上述方案可将炉底厚度维护在230 cm以下,保证可视底枪数量,保障底吹效果。

表5 化炉底控枪方案Table 5 Scheme for Controlling Oxygen Lance in Removing Slag Accumulated at Converter Bottom

5 结论

结合鞍钢股份有限公司鲅鱼圈钢铁分公司260 t转炉的生产实际,研究了碳氧积与炉龄的关系、碳氧积与钢铁料消耗的关系及终点氧与脱氧成本的关系,得出转炉综合效益与炉龄的关系,并制定了溅渣护炉措施。

(1)随着转炉炉龄的增加,转炉碳氧积显著升高,复吹综合效益逐渐降低,炉衬厚度逐渐减薄。炉龄超过5 000炉后,碳氧积最高增加了0.000 2,复吹综合效益降低了2.2元/t,转炉炉底厚度远低于报警值(500 mm)。

(2)综合考虑运行成本和炉衬安全,建议260 t转炉炉龄控制在5 000~5 500炉,可保证全炉役底吹,此时炉衬厚度为550~700 mm,平均碳氧积为0.002 2。当钢水液位高度BL值小于180 cm时,执行涨炉底溅渣方案,大于230 cm时,执行降炉底溅渣方案。