LF造渣工艺模型化实践

2022-05-14王金辉吴丙恒吴世龙崔国亮兰绍朋

王金辉,吴丙恒,吴世龙,崔国亮,兰绍朋

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

为了响应《中国制造2025》产业政策的发展战略,当前国内各大钢铁厂均在推进装备的智能化改造工作。钢水精炼工序作为钢水连铸前的最后一道工序,对钢水质量控制和生产稳定顺行起到关键的作用,但是钢水精炼工艺相对来讲要复杂一些,而且受全生产线的生产节奏影响较大,开发工艺模型的困难也最大。随着信息通信技术和人工智能技术的不断发展和进步,为钢水精炼工艺模型开发提供了有力支撑。鞍钢股份有限公司炼钢总厂三分厂(以下简称“三分厂”)原有LF造渣工艺需人工操作,结果差异性较大,为了提高生产效率,进行了LF造渣工艺模型化改造,围绕智能制造的自感知、自决策、自执行、自适应、自学习的五个主要特征,把操作者的经验和工艺技术规程相结合,并通过模型程序融入到过程控制中,实现了机器部分代替人,探索了人和机器共同进行生产操作的新的生产制造方式,为全工序工艺操作一键化做好储备。本文对此做一介绍。

1 原有造渣工艺存在的问题

LF工序进行造渣操作的目的主要有三个方面:一是造高碱度、低氧化性的白渣,进行钢水深脱硫,生产超低硫钢;二是去除钢水中的夹杂物,净化钢水,同时提高钢水可浇性;三是有利于电极埋弧,提高电极通电升温过程的钢水升温效率[1]。造渣操作包括料仓设备、电极设备、氩气设备三个设备系统,需要分别操作这三个设备系统才能完成造渣工序。另外,还需要人工获取相关生产信息,并依据工艺技术规程等指导文件的要求,进行人工判断,决定三个设备系统的运行工艺参数。

(1)造渣过程中的生产信息需要人工获得,包括作业指导文件信息,如钢种目标成分范围、目标温度值等;上工序生产信息,如氩站钢水温度、钢水氧含量等;本工序产生的信息,如钢水样品化验值、钢水温度值等。这些生产信息来源多、数量大,获得这些信息将增加操作人员的工作强度,同时也存在发生人为错误的可能性。

(2)造渣过程中需要人工计算工艺参数,如造渣用料的数量、氩气流量、吹氩时长等,均需要人工依据规程和工艺原理,结合生产实绩计算得到。由于计算量较大、要考虑的因素较多,人工计算结果差异性较大。

(3)造渣过程中的设备运行需要人工操作,如造渣用料的称量和投入、电极通电化渣、底吹氩气搅拌等,这些操作涉及多个设备系统,致使操作人员工作强度增加,也会存在操作差异性。

上述分析可以看出,造渣操作有三个特点:一是操作者劳动强度大;二是人工干预多;三是多名操作者间必然存在一定的操作差异。

2 造渣工艺模型的设计思想

建立LF造渣工艺模型就是要解决原有造渣工艺人工操作存在的问题,通过模型的智能控制,整合造渣工艺相关操作,实现造渣工艺一键化操作,实现生产信息的自动采集,解决人工获取不同生产系统信息的难题;实现工艺参数的自动计算,解决操作者重复人工计算的难题;实现料仓、电极、氩气设备的自动执行,解决操作者对不同设备系统进行操作的难题。

3 造渣工艺模型的组成

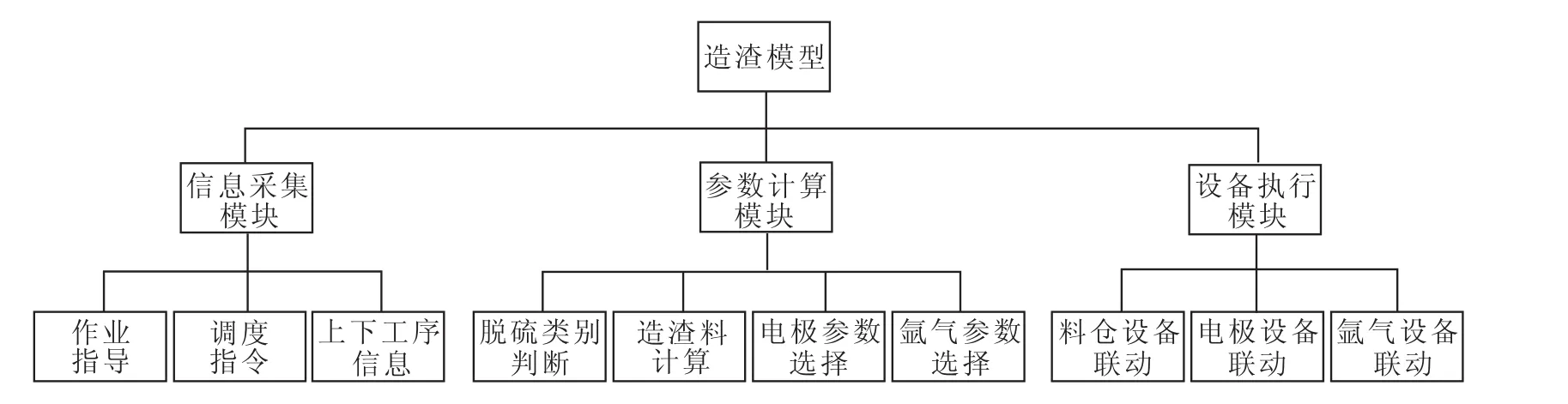

造渣工艺模型由信息采集模块、参数计算模块、设备执行模块三个模块组成,可实现生产信息的自动采集、工艺参数的自动计算、一级设备的自动执行等功能。造渣工艺模型的组成见图1。

图1 造渣工艺模型的组成Fig.1 Construction of Slagging Process Model

3.1 信息采集模块

在贯通各管理信息系统的基础上,实现生产信息的跨系统传递和共享,及时采集到模型工艺参数计算所需要的生产信息,并提供给参数计算模块。主要包括作业指导信息、调度指令信息及上下工序信息,后者包括炼钢工序生产信息、化验工序化验信息、连铸工序生产信息等[2]。

另外,在本工序应用智能装备对生产过程信息自动采集,实现自感知,如应用雷达测距设备实现钢包内渣面净空的自动测量;应用工业机器人实现钢包内渣厚的自动测量;应用图像识别技术实现钢水搅拌效果的自动判断等。

这些生产信息的自动采集,不仅减少了人工采集、人工录入的操作,减轻了操作人员的劳动强度,还为钢水精炼过程的智能控制提供了有利条件,使自决策的实现成为可能。

3.2 参数计算模块

应用信息采集模块采集到的生产信息,结合工艺机理和操作者的操作经验,建立工艺参数计算公式,计算生成每次造渣操作时的各设备系统的运行参数,并下达给设备执行模块,实现自决策。

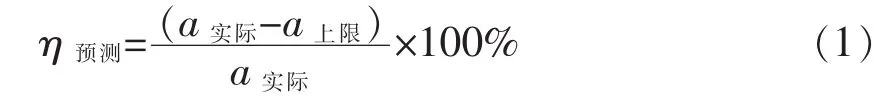

(1)依据实际钢水硫元素含量以及作业指导中要求的钢水硫元素控制范围,应用式(1)计算精炼过程中的钢水预测脱硫率。

式中,η预测为预测的钢水脱硫率,%;a实际为实际钢水硫元素含量,%;a上限为规程要求的钢水硫元素上限,%。

(2)依据钢水脱硫率确定造渣类别[3],分别为不脱硫、浅脱硫、深脱硫。

(3)依据确定的造渣类别及渣厚等信息,计算造渣用料方案,并确定电极通电时长、氩气流量等造渣工艺参数。以白灰用量计算为例介绍造渣用料方案的形成过程。

依据计算得到的造渣类别,通过对脱硫理论及历史数据的分析,确定一个白灰的基础使用量W基础,再通过预测脱硫率、渣厚值、渣成分等数据,计算得到修正系数β修正,按式(2)计算得到白灰使用量方案。

式中,W方案为白灰试验方案使用量;W基础为白灰基础使用量;β修正为白灰修正系数。

3.3 设备执行模块

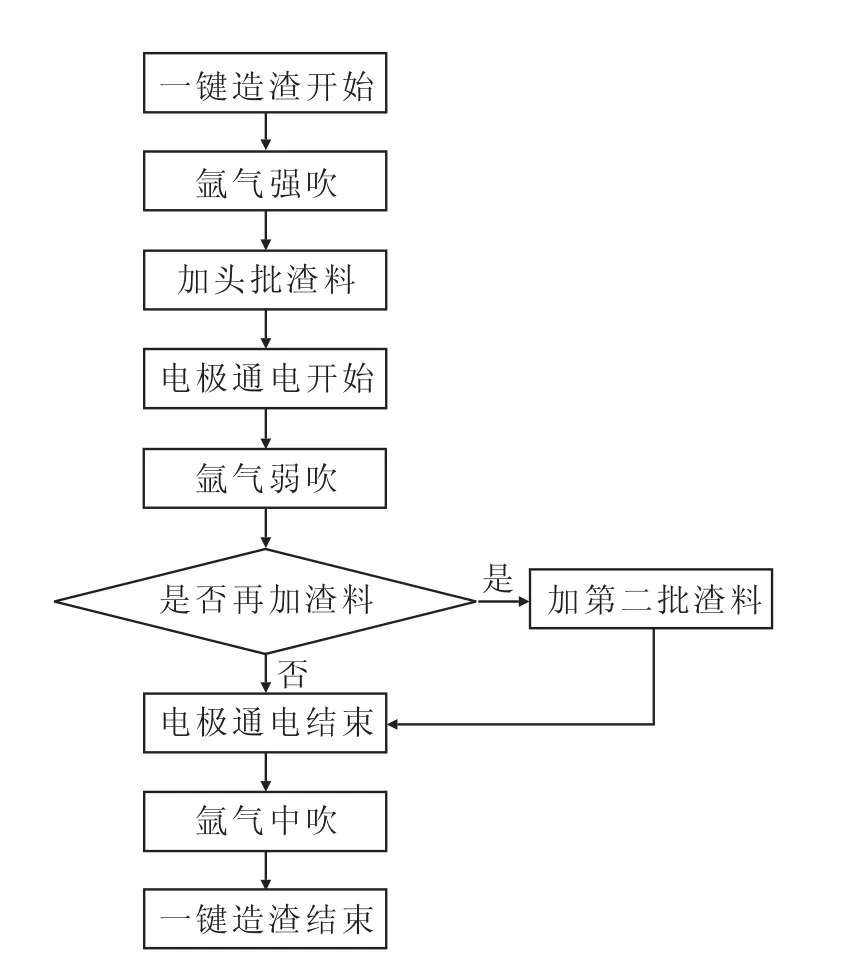

设备执行顺序见图2。

图2 设备执行顺序Fig.2 Sequence of Execution for Equipment

设备执行模块的主要功能是实现各设备系统的联动,首先是接收参数计算模块产生的工艺参数方案,然后当操作者判断需要进行造渣操作时,在模型控制画面点击“一键造渣开始”按钮,开始造渣模型的启动。上述工艺参数方案自动下达给相应设备的PLC执行,实现自执行。

4 应用效果

鞍钢自动化公司依据造渣工艺模型完成了工业软件开发和调试工作,目前该模型作为LF智能精炼模型的一个子模型已在三分厂LF工位上线试运行。该模型实现了造渣工艺相关生产数据的自动采集,并能依据工艺模型自动计算白灰、萤石等造渣用料的数量,可以替代操作人员的人工计算;还实现了下料系统、氩气系统、电极系统等设备的联动功能,可以一键完成一次造渣操作。目前,造渣模型的使用率达到90%以上,缩短造渣周期1 min以上,未发生因造渣不良导致的硫元素不合格等质量事故。造渣工艺模型的应用大幅度减轻了操作者的劳动强度,避免了人为操作失误,提高了生产效率。

5 几点思考

5.1 基础自动化水平的提升

控制模型应用的前提是高水平的基础设备自动化。如前文所述,模型自执行的基础是工艺参数方案的自动计算,即自决策(狭义的自决策);而自决策的基础是计算所需信息的自动采集,即自感知。而要实现自感知,就需要设备基础自动化水平的提升,比如净空的测量、渣厚的测量以及钢水精炼过程中的钢水温度测量、钢水取样等,都应实现自动作业,相应的测量结果自动采集到模型中,这样才能支持控制模型的运行,保证参数的自动计算和设备的自动执行功能的实现。

5.2 模型控制和人工控制的差别

模型控制和人工控制的差别很大。在造渣工艺模型的开发过程中,面对复杂情况、异常情况,人工控制的灵活性体现了重要性,人可以依据工艺原理、操作规程、自身经验做出判断,并进行决策。而在模型控制方式下,需要提前考虑各种情况,在控制程序上做好应对,才能够实现控制程序的有效运行。

5.3 工艺参数的自学习

造渣模型参数计算模块中,计算的基础是工艺机理和操作者的操作经验,可以说是静态模型,虽然程序设计时考虑了不同的生产情况,有一定的适应性,但是计算的结果并不一定是最优的、最适合的,需要引入大数据技术,对生产历史数据进行采集、清洗、分析,通过建立动态模型对历史数据进行自学习,得出更加符合生产实际需要的工艺参数,实现工艺参数的最优化。当然,这需要静态模型稳定运行一段时间之后才能够实现。

6 结语

鞍钢股份有限公司炼钢总厂针对原有LF造渣工艺由于人工操作导致结果差异性较大的问题,建立了LF造渣工艺模型,实现了工艺参数自动计算和自动执行,减少了人为操作的波动。该模型的使用率达到90%以上,缩短了造渣周期1 min以上,未发生因造渣不良造成的硫元素不合格等质量事故,大幅度减轻了操作者的劳动强度,为实现全工序工艺一键化打下了坚实的基础。