真空玻璃支撑柱印刷烧结成型工艺及性能研究

2022-05-13赵广亮奚小波张翼夫汪博文张剑峰张瑞宏

赵广亮,奚小波,张翼夫,张 琦,汪博文,张剑峰,张瑞宏

(扬州大学机械工程学院,扬州 225127)

0 引 言

真空玻璃具有传热系数小、隔音性好、寿命长,以及抗风性能好等优势[1-2],这些特性使真空玻璃具有良好的发展潜力和前景,使其成为玻璃加工技术的研究重点[3]。真空玻璃由两片玻璃构成,中间摆放支撑柱,支撑柱是决定真空玻璃性能好坏的关键,因为真空玻璃的美观性、隔音性和导热性等各种性能与支撑柱的强度及尺寸紧密相关[4-5]。支撑柱高度一般在0.20~0.30 mm[6],太小起不到间隔真空腔的作用,太大易导致真空玻璃结构稳定性变差。同时,真空玻璃支撑柱的直径不宜太大,否则会造成视觉效果差[7]。真空玻璃支撑柱多采用金属材质如不锈钢、铝合金等,或者采用非金属材质如玻璃粉做点状物支撑柱。金属类支撑柱强度高,但需要人工事先布放在钢化玻璃上,烦琐耗时,工程量大,容易造成支撑柱缺位、丢失等问题[8]。为了解决上述问题,采用玻璃粉浆料印刷烧结制成支撑柱。此工艺是在印刷板上利用刮板施加压力,让浆料从孔径中渗出,依次整齐地排列在玻璃表面[9],放入高温炉内烧结成型,在玻璃表面形成点状支撑柱,可解决金属支撑柱摆放效率低、漏布率高等问题。

国内外学者对真空玻璃支撑柱开展了诸多研究。2010年,Zhang[10]研究了支撑柱表面光洁度对真空平板玻璃应力分布的影响;2013年,缪宏等[11]分析了支撑柱分布与尺寸对真空平板玻璃表面应力分布的影响规律;2016年,Choi等[12]设计了一种多通道支撑柱以进一步有效减少支撑导热;2021年,许嘉文等[13]研究了支撑柱排布间距、高度及直径对钢化真空玻璃支撑应力的影响。上述真空玻璃支撑柱的研究尚未涉及支撑柱印刷烧结成型,烧结工艺可塑造支撑柱成型尺寸并增大其结构强度。为此本文采用模板印刷低熔点玻璃浆料烧结工艺制备支撑柱,探究此工艺下浆料调和浓度、印刷板厚度、印刷板孔径及烧结温度对支撑柱尺寸及性能的影响,以期获取真空玻璃支撑柱印刷烧结的工艺参数。

1 实 验

1.1 材 料

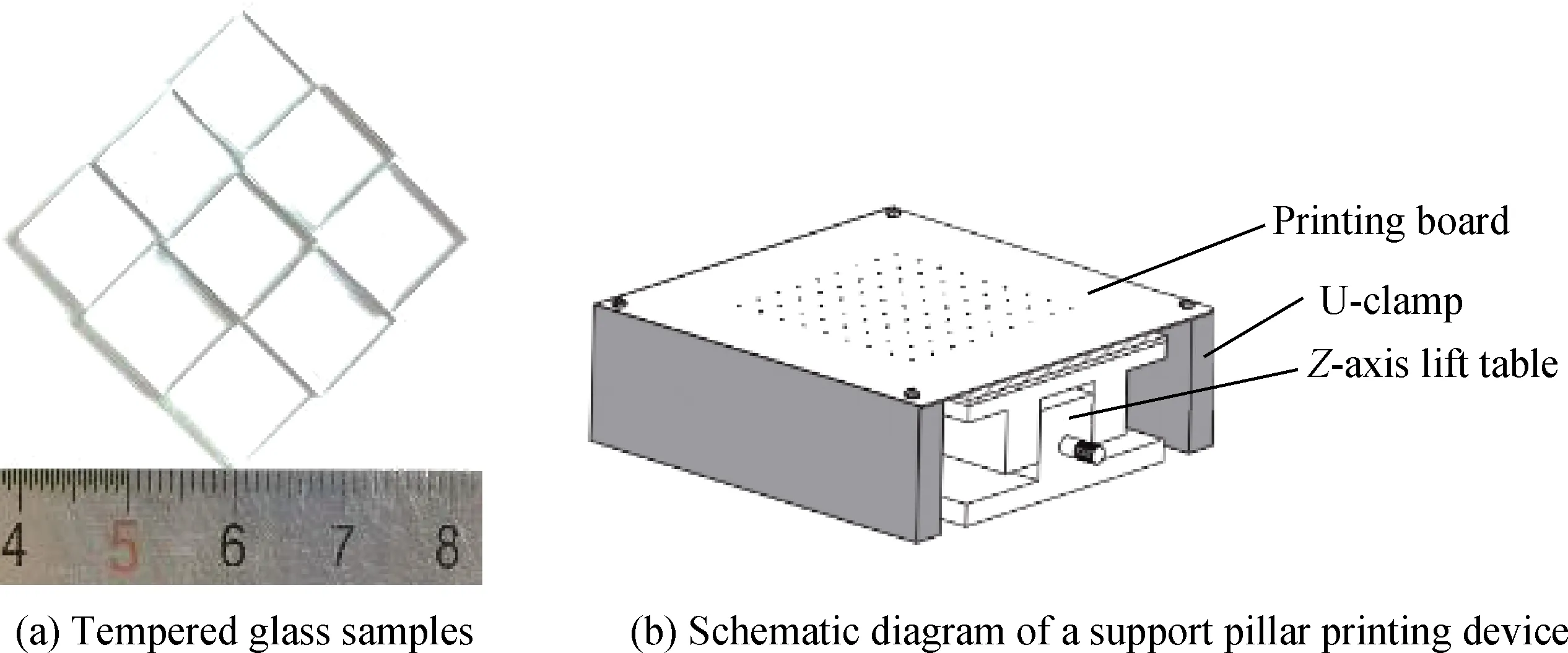

采用ZHK-172型玻璃粉(中国建筑材料科学研究总院有限公司生产)用于真空玻璃支撑柱印刷,其粒度为300目(48 μm),密度为6.2~6.4 g/cm3,膨胀系数为75×10-7~78×10-7℃-1,软化温度为275 ℃,玻璃粉调和剂为乙酸异戊酯(C7H14O2),采用尺寸为10 mm×10 mm×2 mm的钢化玻璃若干(见图1(a))。通常真空玻璃支撑柱高度为0.20~0.30 mm,考虑到印刷时浆料因具有流动性而发生坍塌,选用厚度为不低于0.5 mm的聚氯乙烯(PVC)板通过激光加工制成不同尺寸的支撑柱印刷板。设计150 mm×150 mm×50 mm的U型印刷板夹具,采用100 mm×100 mm×40 mm的Z轴升降台并置于印刷板下方,试验装置如图1(b)所示。

图1 试验材料和装置

1.2 样品制备

取一片玻璃样品,采用超声清洗机对玻璃进行清洗,清洗时间为15 min,然后将清洗好的玻璃样品放进烘箱烘干。利用电子天平秤称取少量玻璃粉放于烧杯中,然后用胶头滴管滴入不同体积的调和剂,并用玻璃棒搅拌均匀,得到支撑柱印刷浆料。将玻璃样品放置在Z轴升降台中央,调节台面升至玻璃与印刷板表面贴合。最后将印刷浆料置于印刷板上,并用刮板将浆料在圆孔上涂覆均匀,静置一段时间后调节台面缓慢下降0.3 mm,印刷浆料通过圆孔渗入,在玻璃样品上形成点状支撑柱。

印刷浆料的调和浓度(玻璃粉质量与调和剂体积比)对支撑柱成型有显著影响,试验称取5 g玻璃粉,滴入不同体积的调和剂然后调匀,设置浆料调和浓度1 g/mL、2 g/mL、3 g/mL、4 g/mL、5 g/mL、6 g/mL、7 g/mL。因印刷板尺寸参数繁多复杂,为简化试验,选择孔径1.0 mm、厚度0.5 mm的印刷板进行支撑柱印刷,多次进行支撑柱印刷试验,观测不同调和浓度下的支撑柱印刷效果。

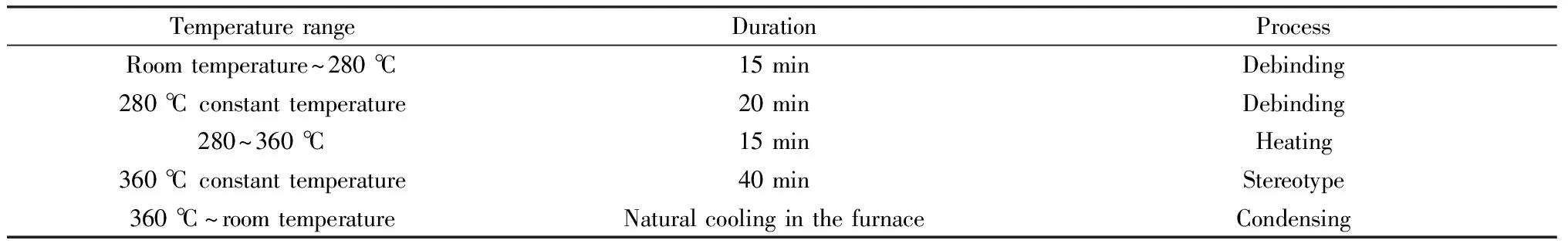

将印刷好的玻璃样品放入高温炉(型号XS2-5-1000,深圳中达电炉厂)内加热烧结,以温度为360 ℃时为例,加温过程温度控制如表1所示,其他条件下的样品加温过程温度增加至对应温度即可。随着炉内温度的提高,浆料会烧结凝固在玻璃表面上形成半球状支撑柱。随后在炉内冷却至室温,取出测量尺寸并测试性能[14]。

表1 支撑柱烧结温度控制流程(360 ℃)

对不同孔径(0.4 mm、0.6 mm、0.8 mm、1.0 mm、1.2 mm)、不同厚度(0.4 mm、0.5 mm、0.6 mm、0.7 mm)印刷板下成型的支撑柱在高温炉内通过不同温度(360 ℃、380 ℃、400 ℃、420 ℃)进行烧结,研究并分析印刷板尺寸及烧结温度对支撑柱成型尺寸及性能的影响,每组制作5个样品,测量值取平均值[15]。

1.3 测试方法

采用游标卡尺测试烧结后的支撑柱成型高度,采用日本OLYMPUS光学显微镜观测支撑柱的成型直径。为评估烧结成型支撑柱的综合强度,采用MHV-1000型数显显微维氏硬度计对支撑柱的硬度进行测量,载荷为1.96 N,保载时间为15 s[16]。

2 结果与讨论

2.1 不同调和浓度下支撑柱印刷样貌

图2是不同调和浓度浆料的印刷效果,从左到右调和浓度依次为1 g/mL、2 g/mL、3 g/mL、4 g/mL、5 g/mL、6 g/mL、7 g/mL。从图中可以发现:调和浓度在4 g/mL以内的浆料印刷坍塌严重,印刷后支撑柱周围水印明显,直径较大,最大直径达到10 mm,无法成型且不符合真空玻璃支撑柱尺寸要求;调和浓度为5 g/mL时,印刷支撑柱的成型样貌圆润,性质规整,无坍塌现象;调和浓度大于5 g/mL时,印刷浆料无法从印刷板孔中充分渗出,玻璃表面浆料多为粉末状,高度不足,亦无法成型。因此,5 g/mL为最佳调和浓度。

图2 不同调和浓度下的支撑柱印刷效果

2.2 支撑柱成型尺寸

2.2.1 印刷板孔径对支撑柱成型尺寸的影响

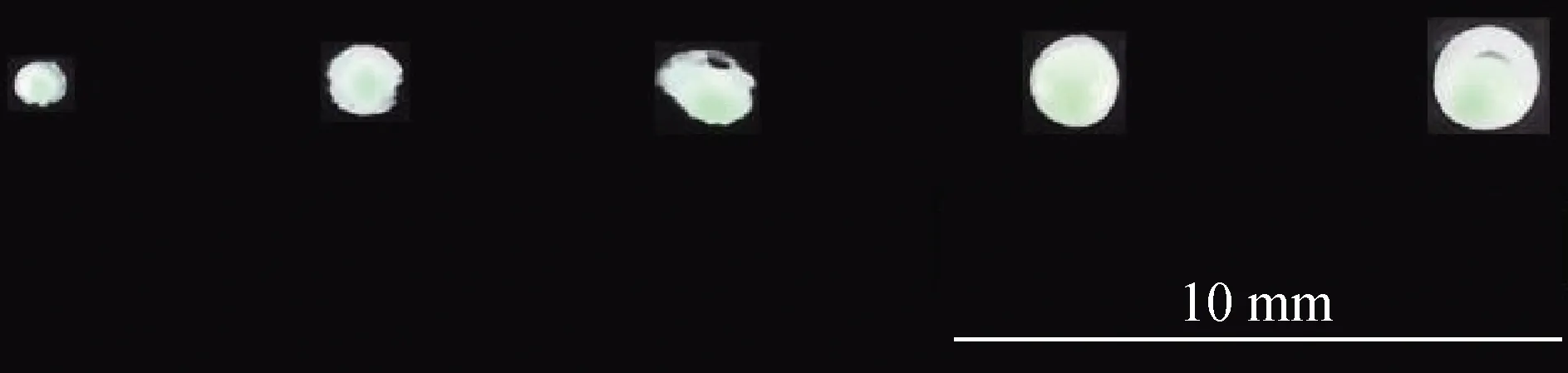

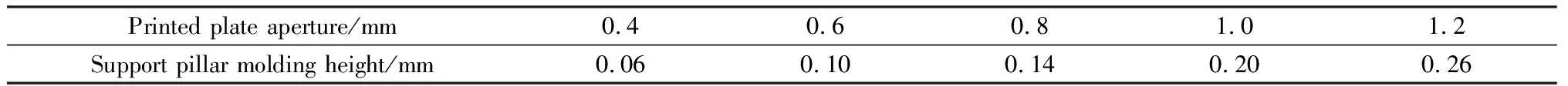

为分析印刷板孔径对支撑柱成型尺寸的影响,采用调和浓度为5 g/mL的浆料,厚度为0.5 mm的印刷板进行试验,分别利用不同孔径印刷板制备支撑柱,并放入炉内在360 ℃下烧结成型。图3是不同印刷板孔径下的支撑柱成型效果,从左到右印刷板的孔径依次为0.4 mm、0.6 mm、0.8 mm、1.0 mm、1.2 mm。从图中可以发现:0.4 mm孔径下的支撑柱成型直径最小,仅0.97 mm;随着印刷板孔径的增大,支撑柱成型直径也增大,1.2 mm孔径下的支撑柱成型直径最大,达到1.83 mm,该支撑柱直径偏大,不适合用于真空玻璃制造。表2是不同印刷板孔径下的支撑柱成型高度,可以看出,支撑柱成型高度随着印刷板孔径的增大而增大,当印刷板孔径小于1.0 mm时,支撑柱成型高度偏低,最大仅为0.14 mm,不满足真空玻璃支撑柱高度0.20~0.30 mm的工艺要求。然而,1.2 mm孔径下的支撑柱成型直径过大,会影响真空玻璃的导热性、美观性等。综合考虑,最佳印刷板孔径为1.0 mm,其印刷出的支撑柱形貌圆润,直径约1.51 mm,高度约0.20 mm,效果较好。

图3 不同印刷板孔径下的支撑柱成型效果

表2 不同印刷板孔径下的支撑柱成型高度

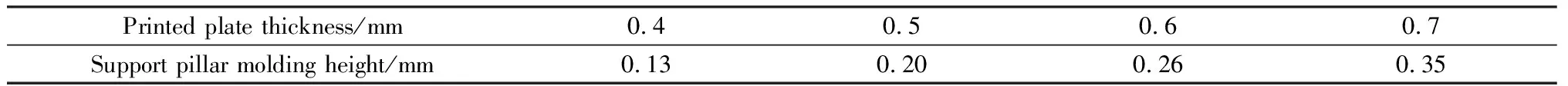

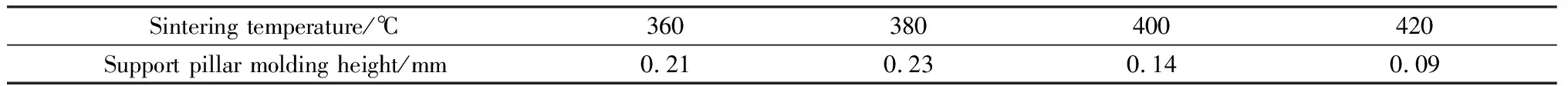

2.2.2 印刷板厚度对支撑柱成型尺寸的影响

为分析印刷板厚度对支撑柱成型尺寸的影响,采用调和浓度为5 g/mL的浆料,孔径为1.0 mm的印刷板进行试验,分别利用不同厚度的印刷板制备支撑柱,并放入炉内在360 ℃下烧结成型。图4是不同印刷板厚度下的支撑柱成型效果,从左到右印刷板的厚度依次为0.4 mm、0.5 mm、0.6 mm、0.7 mm。从图中可以发现:0.4 mm厚度下的支撑柱直径最小,仅1.14 mm;0.5 mm厚度下的支撑柱成型效果最好;随着印刷板厚度的增大,支撑柱成型直径也增大,这是因为印刷板厚度越大,其印刷浆料用量越大,在高温烧结时易坍塌,扩大了支撑柱成型直径。表3是不同印刷板厚度下的支撑柱成型高度,可以看出:0.4 mm厚度下的支撑柱高度仅0.13 mm,达不到真空玻璃支撑柱高度要求;随着印刷板厚度的增大,支撑柱成型高度亦增大,当印刷板厚度为0.7 mm时,其印刷脱模后的支撑柱多为圆柱体状,烧结后支撑柱不仅坍塌严重,扩大了成型直径(达2.20 mm),且整体高度过大,导致支撑柱成型高度偏高(达0.35 mm),也不符合真空玻璃制造要求。综上考虑,最佳印刷板厚度为0.5 mm。

图4 不同印刷板厚度下的支撑柱成型效果

表3 不同印刷板厚度下的支撑柱成型高度

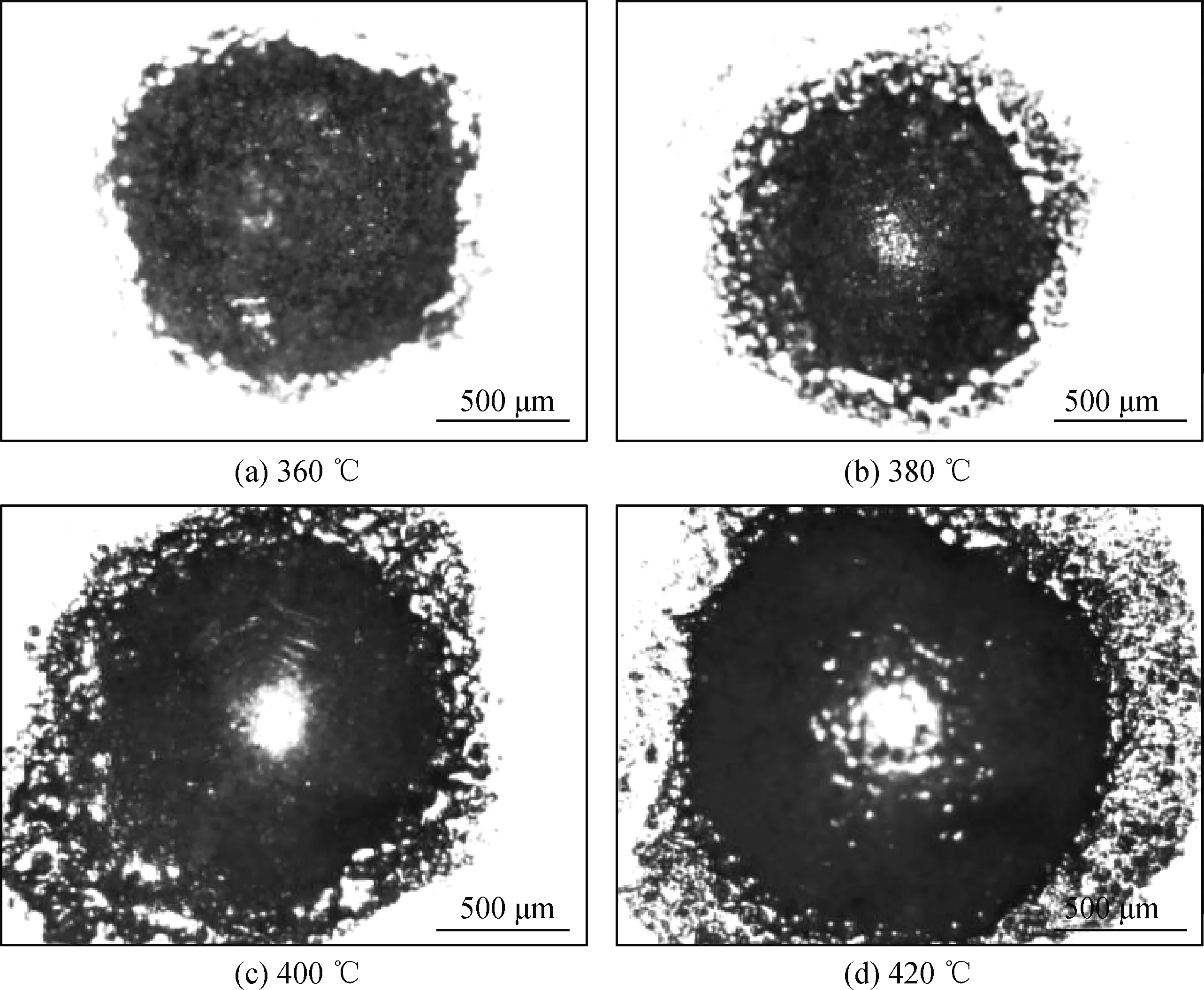

2.2.3 烧结温度对支撑柱成型尺寸的影响

一般情况下,烧结温度对浆料的成型尺寸有影响,为此本文研究了不同烧结温度下支撑柱的成型尺寸。采用调和浓度为5 g/mL的浆料,孔径为1.0 mm、厚度为0.5 mm的印刷板进行试验,由上述试验可知,该条件下印刷支撑柱的直径为1.51 mm,高度为0.20 mm,然后分别在不同烧结温度下制备支撑柱。图5是不同烧结温度下支撑柱成型形貌,可以发现:360 ℃烧结温度下支撑柱直径为1.55 mm,支撑柱基本保持原有尺寸;380 ℃烧结温度下支撑柱直径为1.25 mm,支撑柱发生了明显的收缩现象;400 ℃烧结温度下支撑柱直径为1.71 mm,支撑柱直径有所扩大,且在支撑柱外缘有明显浆料迹斑,说明此温度下浆料在烧结过程中发生了坍塌;420 ℃烧结温度下支撑柱直径为1.75 mm,支撑柱外缘浆料迹斑面积增大,支撑柱坍塌较严重。表4是不同烧结温度下支撑柱成型高度,可以看出,烧结温度不超过380 ℃时,支撑柱成型高度适宜,烧结温度超过380 ℃后,支撑柱成型过程中因发生坍塌而导致成型高度偏小,达不到真空玻璃支撑柱高度要求。综上考虑,最佳烧结温度为380 ℃,该条件下支撑柱直径为1.25 mm,高度为0.23 mm,在成型过程中直径发生收缩,收缩率达16.7%。

图5 不同烧结温度下支撑柱成型形貌

表4 不同烧结温度下支撑柱成型高度

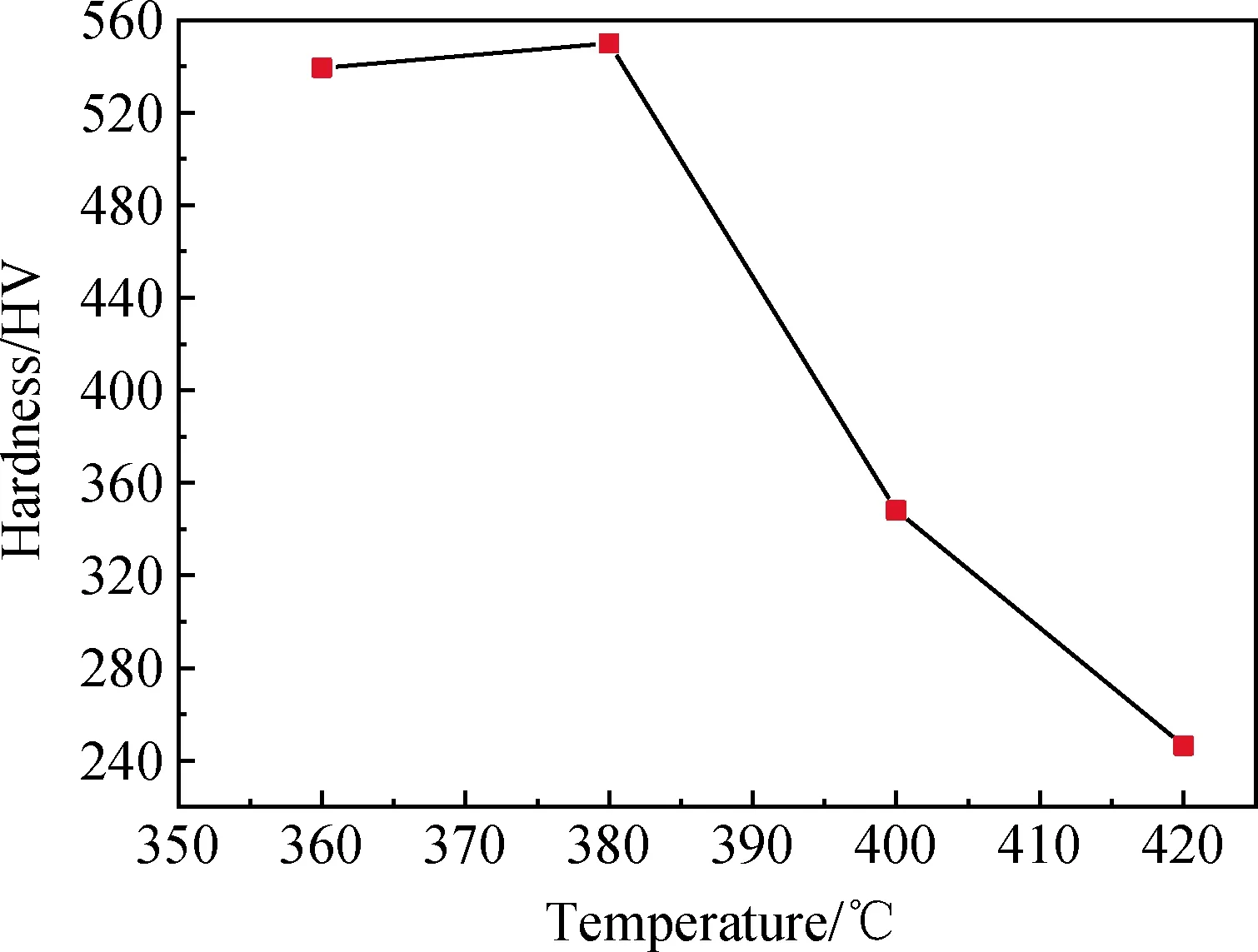

2.3 烧结温度对支撑柱成型结构强度的影响

支撑柱烧结成型后的结构强度关系到真空玻璃的安全性和可靠性。为分析烧结温度对支撑柱结构强度的影响,对不同烧结温度下的支撑柱进行硬度测量。图6是支撑柱成型硬度与烧结温度的关系曲线,可以看出:烧结温度从360 ℃增大380 ℃,支撑柱硬度逐渐提高;当烧结温度为380 ℃时,支撑柱硬度达到最高值,为549.92 HV;当烧结温度超过380 ℃后继续增大,支撑柱硬度随着温度的提高而降低;当烧结温度为400 ℃时,支撑柱硬度仅348.08 HV,强度严重衰减。综合380 ℃烧结温度下支撑柱成型尺寸较优,且硬度最大,最终确定最佳烧结温度为380 ℃。

图6 支撑柱成型硬度与烧结温度的关系曲线

3 结 论

(1)优化了支撑柱印刷浆料调和浓度,最佳调和浓度为5 g/mL,可保证印刷支撑柱成型样貌良好,直径和高度适当。

(2)优化了真空玻璃印刷板的尺寸,确定印刷板的最佳孔径为1.0 mm,最佳厚度为0.5 mm,其印刷出的支撑柱形貌圆润,直径约1.51 mm,高度约0.20 mm。

(3)确定最佳烧结温度为380 ℃,该温度下支撑柱烧结成型后的直径为1.25 mm,高度为0.23 mm,硬度达549.92 HV,性能较好。