铜渣梯级余热回收及原位还原工艺系统中热回收潜力研究

2022-05-12王成龙左宗良董鑫江罗思义于庆波

*王成龙 左宗良 董鑫江 罗思义 于庆波

(1.青岛理工大学 环境与市政工程学院 山东 266033 2.山东大学 能源与动力工程学院 山东 250100 3.东北大学 冶金学院 辽宁 110819)

铜渣是炼铜过程的重要副产物,产量大、余热及金属回收价值高[1]。我国是铜生产和消耗大国,精炼铜产量约占世界总产量的36%,消耗量约占全球的48%[2-3]。2019年至今,年产铜渣均已超过2000万吨。铜渣中含有多种金属元素,如Zn、Fe、Ni、Cu等。铜渣中的化学成分主要为FeO、Fe3O4、SiO2、CaO、Al2O3、Zn、S等,其中Fe和Cu的含量可达30%~45%及0.5%~2.1%,金属回收价值大[4]。此外,铜渣出炉温度高达1300℃,余热回收利用价值高。目前,对于铜渣的处理方式为水淬法[5],该种处理方式消耗了大量水资源,而且在水淬过程中会产生重金属及H2S、SO2等严重的污染。

冶金渣干法粒技术,可通过粒化装置(如转杯、转筒、转鼓、转盘等)将液态渣转变为固体颗粒,继而通过与传热介质直接或者间接接触进行热量交换,回收颗粒的高温显 热[6-9]。冶金渣干法粒化技术的研发和技术近年来逐渐成熟。在不消耗水的前提下,干法粒化技术可将冶金渣余热有效回收,改变传统技术的耗水、污染严重的现状,实现冶金工艺流程末端的节能减排改造。目前,基于冶金渣余热回收的固体颗粒余热回收工艺主要为物理法。该方法以水、空气等换热介质,可产生热水或蒸汽或热空气等,虽然物理法热回收率较高。但是高温冶金渣粒是一种高品质余热,物理法回收过程㶲损失严重,回收的能源品质难以进一步提高。此外,铜渣中因其富含铜铁等有价金属,其资源回收潜力巨大。在铁铜金属回收方面,铜渣中的回收技术方法主要包括还原法[10-12]、氧化法[13-14]、湿法[15]及选矿法[16]。上述方法中,还原法主要是将铜渣中含铁组分在外加还原剂的作用下还原析出的方法。还原法具有铁回收率高、渣铁易于分离的优点,受到人们的普遍关注。然而,现有研究尚缺少一种余热和金属同步回收的链接工艺。

基于此,本文提出一种铜渣梯级余热回收及原位还原工艺,该工艺系统利用煅烧-热解进行冶金渣颗粒的梯级余热回收,并使用半焦进行原位还原反应提取有价金属,最终还原产物为海绵铁。具有含杂质少、化学成分稳定等优点,是生产优质钢材必备原料。本文通过对流程中的反应器进行能质分析计算,对关键化学反应进行热力学分析,进而对工艺系统进行可行性分析。本文研究为铜渣等兼具金属及余热回收的冶金渣综合回收处理提供技术基础数据,对冶金工业固体废弃物的综合处理具有重要意义。

1.梯级余热回收及原位还原工艺系统

为了克服传统物理法余热回收的弊端,本研究提出利用吸热化学反应吸收铜渣颗粒余热。所有化学反应过程本身包含着能量的吸收和释放。对于能够用于余热回收过程的吸热反应,不仅需要考虑吸收热量的多少,还要关注吸热的速度和匹配的温度。化学反应应用于余热回收的可行性研究已有先例[17]。在冶金工业领域存在许多强吸热且能够潜在可匹配的化学反应,如热解反应、气化反应、煅烧反应等[18-19]。本研究基于石灰石煅烧反应和煤粉热解反应,梯级回收铜渣颗粒余热,同时产生的生石灰、煤焦又可原位为本流程中还原反应提供原料[20-23]。梯级余热回收及原位还原工艺系统主要包括粒化器、煅烧反应器、热解反应器及还原炉。以上设备顺次连接。系统的主要工作流程如下:

(1)粒化

粒化部分由离心粒化装置及颗粒收集装置等组成,熔渣由渣槽进入离心粒化装置,粒化装置高速旋转,在离心力的作用下铜渣液滴飞出,飞行的铜渣液滴被空气快速冷却,在表面张力的作用下实现铜渣熔渣的液丝破碎粒化。

(2)煅烧反应吸热

铜渣颗粒被送往煅烧反应器。在煅烧反应器中铜渣放热,石灰石被加热升温,同时该石灰石的煅烧反应吸收铜渣颗粒显热。煅烧生成的CO2排出系统,CaO则混入冶金渣中进入热解反应器。

(3)热解反应吸热

在热解反应器中铜渣放热为煤粉的热解反应提供热量,煤粉热解生成半焦、焦油及热解气。热解气储存,固体半焦与铜渣、CaO混合后通往还原炉。

(4)原位还原

在还原炉中,热解气燃烧为还原反应提供热量。热解过程产生的半焦与铜渣中铁的氧化物发生还原反应,生成海绵铁。生成的海绵铁中含有铜、镍,可作为耐候钢的原材料[17]。

2.工艺系统物质流及能量流分析

(1)粒化器

粒化器是将熔融铜渣转变为颗粒渣的重要装置,液态熔渣的粒化器的粒化方式通过实验或仿真模拟的方式正不断研发。目前主要有风淬法、转辊法、转鼓法、转杯法、转盘法等[25-27]。一个好的粒化器应具备如下特征:生产速率高;颗粒圆整度高;无粘渣现象;颗粒余热损失率低。与其他方式相比,转杯法具有上述特征优势,在实验室取得了成功。而且铜渣因其粘度低,采用转杯离心粒化的方式,颗粒圆整度更高且更加均匀。在粒化过程,一方面要追求快速冷却,一方面还要使余热损失低,二者存在一定的相互限制。快速冷却意味着需要传热介质快速带走热量,余热损失低又意味着颗粒温度不能降低过多,否则余热难以回收利用。粒化过程也通常因快速冷却,得到的传热介质温度低,因此㶲损失大。根据现有的实验结果看,从铜渣颗粒熔态到固态转变过程是从外部到内部转变的过程。外表面冷却后,内部核心温度依然高于铜渣熔点温度。粒化冷却后,为了避免内部向外部颗粒表面重新结渣,颗粒粒化后温度需要低于熔点200℃以下。本文基于此,以铜渣质量100kg/min为例。铜渣在粒化器中温度变化范围为1300℃~1100℃,空气温度变化范围为20℃~200℃。粒化器中根据能量守恒和质量守恒关系,可以得到式(1)。

根据能量守恒:

式中,Qin-1-1、Qout-1-1分别为铜渣进口、出口物理热,kJ/kg;Qin-1-2、Qout-1-2分别为粒化器内空气进口、出口物理热,kJ/kg;Qloss1,粒化器热损失,kJ/kg。

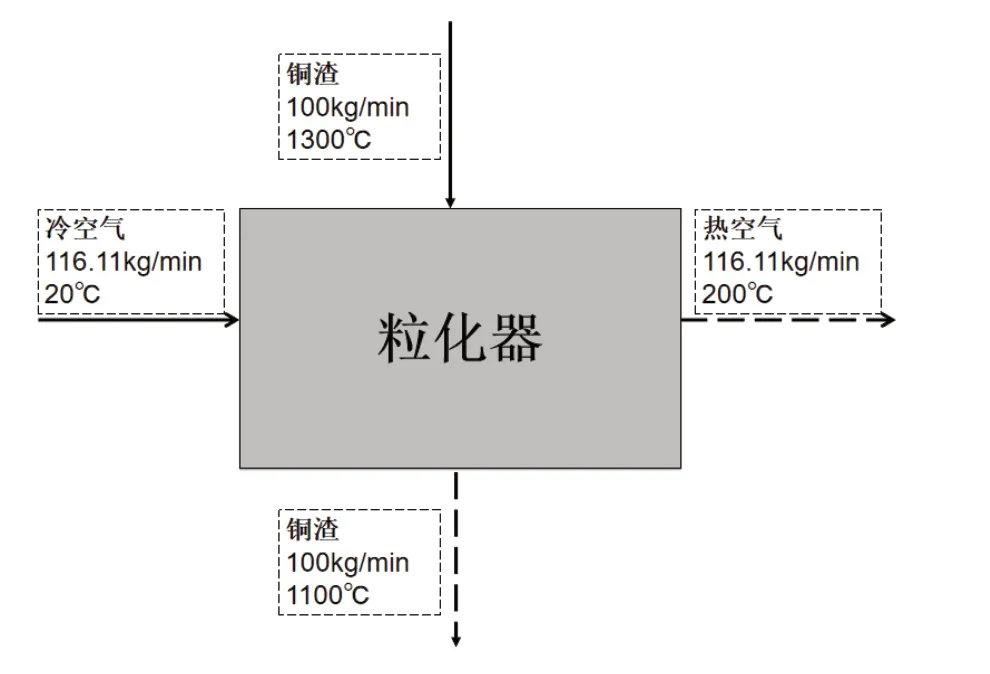

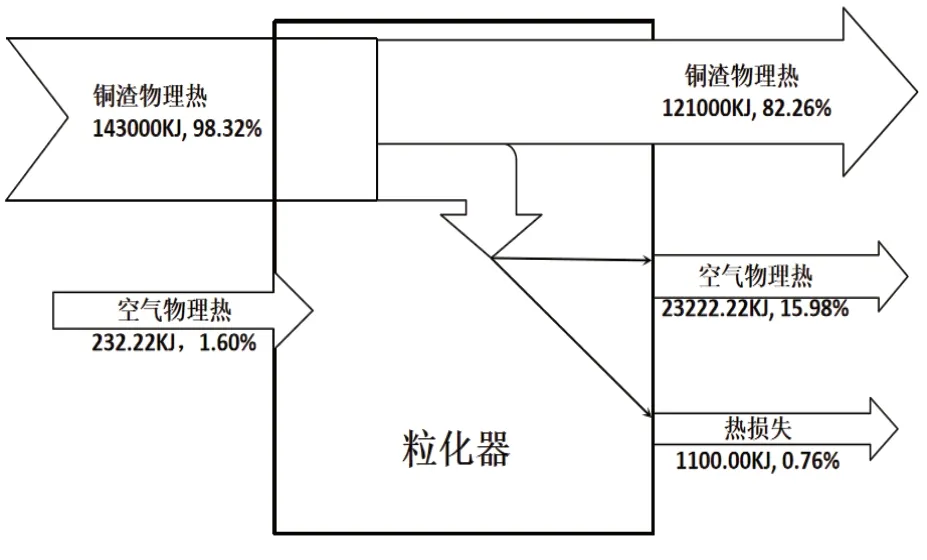

利用上述能量守恒及质量守恒关系,计算结果,如图2、图3。理论上,该条件下所需空气质量流量为116.11kg/min,体积流量约合89.7m³/min。粒化器中,铜渣颗粒与空气进行物理换热,换热速度直接影响粒化颗粒的品质。为了保证铜渣颗粒表面凝结固化且在粒化后不产生粘结现象,粒化器中空气流速需维持在5m/s以上,从而提高空气与铜渣颗粒的对流换热系数,进而提高换热效果。在粒化器中,铜渣中15.98%的高温显热以热空气的形式被带出装置。此部分热量难以有效回收。

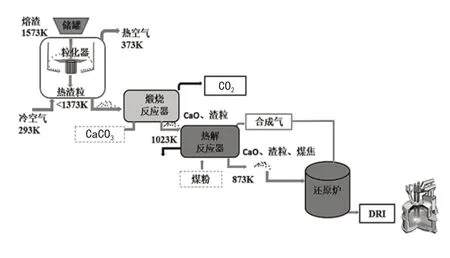

图1 铜渣梯级余热回收及原位还原技术系统Fig.1 Technology system of waste heat cascade recovery and in-situ reduction

图2 粒化器物质流示意图Fig.2 Mass flow diagram of granulator

图3 粒化器能量流示意图Fig.3 Energy flow diagram of granulator

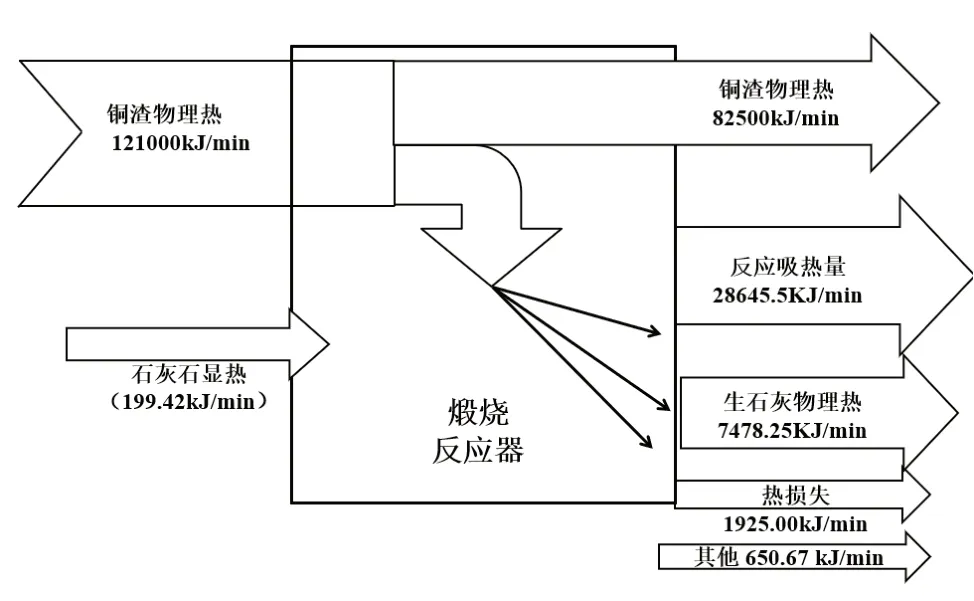

(2)煅烧反应器

在煅烧反应器中,铜渣的放热量=石灰石温升吸热量+煅烧石灰石所需热量。以煅烧的石灰石成分中95%为CaCO3为例,其余成分为脉石和灰分,铜渣温度变化范围为1100℃~ 750℃。根据煅烧反应器得能量守恒,∑Qin=∑Qout,可得:

式中,Qin-2-1,铜渣在煅烧反应器放热量,kJ/kg;Qout-2-1,石灰石升温物理吸热量,kJ/kg;Qout-2-2,石灰石温煅烧反应吸热量,kJ/kg;Qloss2,煅烧反应器热损失,kJ/kg。

利用上述能量守恒方程,计算结果如图4、图5所示。可得,该条件下石灰石用量为16.9kg/min,煅烧生成氧化钙质量为8.99kg/min,CO2质量为7.06kg/min,其余杂质质量0.86kg/min。生成的CaO与铜渣混合作为还原炉中的沉渣剂,CO2则由烟气通道排出系统。对于煅烧反应器而言,铜渣颗粒的高温物理显热大部分被煅烧化学反应吸收,并将该部分热量以生石灰和CO2气体的形式转化。其他热损失项仅为6.6%,换言之该部分热回收效率可达94.4%。这也进一步体现了通过化学法可有效吸收工艺系统热量,减少热损失,提高回收的热品质。

图4 煅烧反应器物质流示意图Fig.4 Mass flow diagram of calcining reactor

图5 煅烧反应器能量流示意图Fig.5 Energy flow diagram of calcining reactor

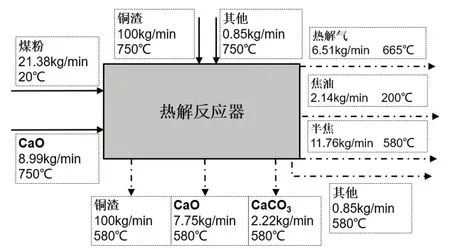

(3)热解反应器

热解炉中煤粉利用铜渣显热进行热解反应。通过热解反应,煤粉转化为半焦、焦油、热解气(CO、CO2、CH4、H2)。热解炉中发生的反应除了煤的热解还有CaO与热解气中的CO2反应生成CaCO3的过程。煤粉热解过程是一个极其复杂的过程。该过程包含一次裂解、二次裂解反应、气体转换反应、氧化反应、气化反应等。很难从理论上去精确刻画反应步骤及反应热焓变化。本文计算所用煤粉、热解产物成分、产率均为实验所得,如表1所示。铜渣温度变化范围由750℃降为580℃;热解产物中半焦产率为55%,热解气产率为35%,热解焦油产率为10%;热解气、半焦成分不变。

表1 煤粉及其热解产物成分表Tab.1 Composition of coal and pyrolysis products

根据能量守恒,可得:

式中,Qin-3-1,Qin-3-2,Qin-3-3,Qin-3-4,Qin-3-5分别为铜渣进入热解反应器的物理热,氧化钙进入热解反应器的物理热,煤粉进入热解反应器的物理热,煤粉热解化学反应热,石灰石中杂质进入热解反应器的物理热,kJ/kg;Qout-3-1,Qout-3-2,Qout-3-3,Qout-3-4,Qout-3-5,Qout-3-6,Qout-3-7,Qout-3-8,Qout-3-8,Qout-3-9,Qout-3-10分别为铜渣离开热解反应器的物理热,半焦物理热,半焦化学热,焦油物理热,焦油化学热,热解气物理热,热解气化学热,氧化钙物理热,碳酸钙物理热和其他物理热,kJ/kg;Qloss3,热解反应器热损失,kJ/kg。

其中:

式中,m煤粉,煤粉质量,kg;m半焦,半焦质量,m半焦=m煤粉× 55%,kg;m焦油,焦油质量=m焦油×10%,kg;H(低-煤粉),煤粉的低位发热量,22700kJ/kg;H(低-半焦),半焦的低位发热量,20500kJ/kg;H(低-焦油),焦油的低位发热量,29310kJ/kg。

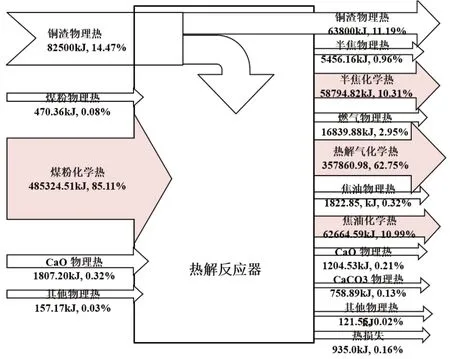

图6、图7为热解反应器物质流及能量流示意图。可以看出,在铜渣的中低温段,热解反应器吸收了该部分物理显热,并将其有效转化为半焦、热解气和焦油。由图可知,煤的热解产物中化学热是重要组成部分。半焦、热解气、焦油的化学热分别占出口能量的10.31%,62.75%,10.99%。煤在反应器中虽未带入大量物理热,但其带入的化学热远高于铜渣的物理显热。煤热解的三相产物的物理热和化学热也大部分来源于此。对于热解反应器而言,为进一步提高余热回收效果,提高产物品质,需要进一步降低焦油产率,提高热解产物中半焦和热解气的产率。降低焦油产率一方面可提高后续热回收率,也减少装置由于焦油造成的堵塞和腐蚀问题。通过煤热解方式,铜渣的中低温热回收率可达74.6%。此外,该处理方式不仅实现了铜渣余热回收,也实现了煤的清洁转化。半焦和热解气既能够作为化工原料,又能够作为燃料提供铜冶炼企业所需。

图6 热解炉物质流示意图Fig.6 Mass flow diagram of pyrolysis furnace

图7 热解炉能量流示意图Fig.7 Energy flow diagram of pyrolysis furnace

(4)还原炉

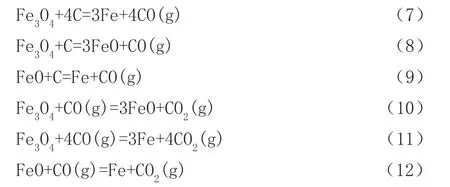

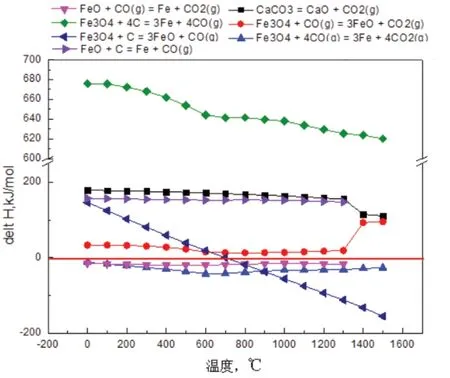

①铁的氧化物还原热力学分析

铜渣在还原炉中发生的反应主要是铁的氧化物与热解产物半焦(C)之间的直接还原反应,由于还原是一个持续的过程,因此C与铁的氧化物反应生成铁单质和CO之后,CO可能会与未被还原的铁的氧化物反应生成CO2和单质铁间接还原反应。过程中发生的反应如下。

对上述反应进行热力学计算,通过反应在不同温度下的吉布斯自由能变化来判断各还原反应的方向和可能性。计算分析结果,如图8所示。可以看出,Fe3O4和FeO与CO之间的反应在600℃之后吉布斯自由能便大于0,因此这两个反应在温度约1100℃的还原炉中不可进行。Fe3O4与CO反应生成FeO及铁的氧化物与C之间的反应约在710℃之后其吉布斯自由能开始小于0,说明这四个反应可以在还原炉中进行。由图可知在1100℃时,直接还原反应的吉布斯自由能绝对值大于Fe3O4与CO的反应。综上可以说明铁的氧化物与CO的反应较难进行,能够将铜渣中的铁组分还原的物质为半焦。当在还原反应中加入CaO之后,铁橄榄石的还原反应吉布斯自由能变发生了明显的变化,Ca离子会与Si离子结合形成CaSiO3,从而会加快FeO与SiO2的分离,即CaO的加入可以促进铁橄榄石还原反应的正向进行,有助于铁橄榄石中的铁与硅分离,有针对性的将铜渣中的铁还原[9]。

图8 各反应吉布斯自由能随温度变化Fig.8 Gibbs free energy of reactions with variation of temperature

②还原炉内反应分析

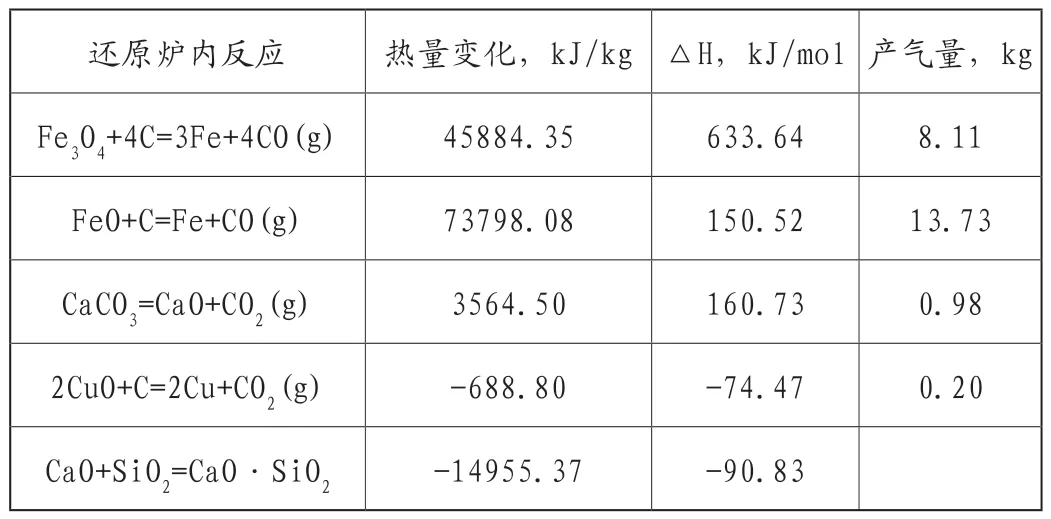

在还原炉内,煤粉的还原是沉浸于铜渣微孔之中的半焦与铁的氧化物之间的反应,反应过程是含碳球团中的碳粒与铁的氧化物之间的反应。煤粉热解过程中将产生的半焦沉积于铜渣内部微孔中,铁的氧化物与半焦接触更为紧密,使得在较低的温度下能够获得高的反应速率和还原率。还原炉中原位还原反应的能量来自于热解反应器中的热解气燃烧。煤粉热解产生的燃气在还原炉中燃烧,从而为反应及物料提供物理显热。还原炉内各反应焓变及产量情况如表2所示。还原炉内金属氧化物的反应比例分数由热力学计算的相平衡关系确定。可以看出,还原炉中,还原产物大部分以CO的形式排出还原炉外。铁的氧化物的还原反应是还原炉中的最大热支出项,造渣反应及铜的氧化物的还原反应对还原炉的热收入影响不大。为保证还原反应的有效进行,需要提供铁还原过程充足的热量。

表2 还原炉内各反应焓变Tab.2 Enthalpy change of each reaction in a reduction furnace

(5)系统分析

综合系统中旋转粒化器、煅烧反应器、热解反应器、还原炉的能量流、物质流情况,对图1所示系统进行能量平衡计算。其中,物料输送、混合过程造成的能量损失忽略不计;反应器中热损失按照5%计算;在通过各反应器时,铜渣无质量损失;煅烧反应CaCO3完全转变为CaO和CO2,热解反应煤粉挥发分完全释放。系统的能量收支情况计算结果如图9所示。该系统中,对于本文设定的工况下,对100kg铜渣进行余热回收及金属回收,需添加煤粉21.38kg,添加石灰石16.9kg,可产生海绵铁39.62kg,回收铜渣高温物理显热并产生半焦11.56kg,以煤气形式回收热量约157.7MJ。热解过程产生的煤气可满足还原炉热量的需求。本文对提出的技术系统能量流和物质流分析结果表明,采用梯级能量回收及直接还原的方式可以有效回收铜渣余热及金属资源。该技术系统又不限于铜渣处理,对于其他含铁冶金渣,如镍渣,铅渣等亦可采用上述技术处理方式。对于无需金属回收的冶金渣,可采用粒化器-煅烧反应器-热解反应器的组合方式充分回收余热。其中产生的副产物,如燃气、生石灰等可为其他工序提供高品质原料。

图9 系统能量流示意图Fig.9 Energy flow diagram of system

3.结论

本文基于我国铜冶炼行业的工业背景,针对铜渣目前余热和渣中金属未能得到有效回收利用的现状,利用不同匹配温度等级的吸热化学反应快速吸收铜渣颗粒余热,同时为技术流程原位提供还原反应所需原料,提出一种铜渣梯级余热回收及半焦原位还原的工艺系统流程。基于该工艺系统的质量流与能量流分析,结论如下:

(1)为提高空气与铜渣颗粒的对流换热系数,进而提高换热效果。在粒化器中,铜渣中15.98%的高温显热以热空气的形式被带出装置。此部分热量难以有效回收。

(2)对于煅烧反应器而言,铜渣颗粒的高温物理显热大部分被煅烧化学反应吸收,热回收效率可达94.4%。

(3)通过煤热解方式,铜渣的中低温热回收率可达74.6%。此外,该处理方式不仅实现了铜渣余热回收,也实现了煤的清洁转化。为进一步提高余热回收效果,提高产物品质,需要进一步降低焦油产率,提高热解产物中半焦和热解气的产率。

(4)CaO的加入可以促进铁橄榄石还原反应的正向进行,有助于铁橄榄石中的铁与硅分离,有针对性的将铜渣中的铁还原。还原炉中,还原产物大部分以CO的形式排出还原炉外。铁的氧化物的还原反应是还原炉中的最大热支出项。

(5)对于本文设定的工况下,每处理100kg铜渣,可回收海绵铁39.62kg,半焦11.56kg,回收煤气化学热约157.7MJ。热解过程产生的煤气可满足还原炉热量的需求。