重水升级塔运行时底部产物重水浓度下降的原因分析

2022-05-12赵军

赵 军

(中核核电运行管理有限公司,浙江嘉兴 314300)

0 引言

重水堆核电站重水升级系统近几年在正常运行时底部产物箱重水浓度缓慢下降,被迫将系统置于内部循环模式,从而导致频繁调整顶部产物轻水的提取流量,以此来提升底部产物重水浓度这一异常现象。该问题不仅降低了重水升级塔的升级效率,还增加了日常工作量,进一步导致重水堆核电站合格的重水供应装量余量降低。为缓解重水装量紧张的现状,消除该异常现象,提高升级塔的升级效率显得尤为重要。本文通过分析升级塔设计原理、结构组成、同行电站的历史经验数据、日常工作中的相关数据、历史缺陷和维修记录,得出导致该现象的原因。并针对不同的原因分析,得出有针对性的解决方案。最终提高了重水升级塔的升级效率,并且减轻了日常的工作量。

1 重水升级塔系统

在历史的发展中,电力能源作为能源中的一员发挥着重要作用。在当今全球倡导绿色能源的大环境之下,核能发电厂作为一种清洁、高效的电力生产方式显得格外重要。作为全球核能发电技术之一的重水堆核电站,发展时间长、全球分布广泛。

重水堆核电站的特点之一就是采用重水作为冷却剂和慢化剂,装量大,价格昂贵。因此对降级重水的再升级就显得尤其重要。电站正常运行期间不可避免地产生一定量的降级重水,对这些降级重水的提纯再利用是维系整个核电站重水储备的重要手段,同时也降低一些生产成本。

重水升级系统不仅可以将经过净化处理的降级重水升级到同位素含量合格的重水,还可以对慢化剂系统的重水进行在线升级,以满足慢化剂系统对高同位素浓度的要求。

常压下重水D2O密度为1.107 9 g/cm3,冰点为3.82℃,沸点为101.42℃,轻水的沸点为100℃。重水与轻水具有不同的沸点。依据这一原理通过加热就能将二者分离。重水升级塔系统正是利用这个原理实现了轻/重水的分离。

重水升级系统分为慢化剂和热传输重水升级两个系统。慢化剂/热传输重水升级系统进料箱的降级重水通过进料蒸发器,经加热变成蒸汽后进入蒸馏塔实现分离。分离出的轻水通过蒸馏塔顶部产物箱排出,蒸馏塔底部浓缩的重水再次经过蒸发处理,得到合格的底部产物后由底部产物箱传输到重水供应系统作为反应堆级重水储备。

2 存在问题及原因分析

重水升级塔正常运行时由于在线分析仪不可用,需8 h进行一次手动取样。但是很长一段时间来经常出现底部产物重水浓度缓慢降低,最终导致底部产物重水浓度不合格。为了应对这一异常现象,经常在维持进料流量不变的情况下增大顶部产物提取流量,或者将升级塔进入全回流模式运行,待取样合格后重新投入正常运行。该问题不仅增加了日常工作,而且还降低了升级塔的升级效率。针对这一问题,经过分析认为有以下几点原因。

2.1 底部产物手动取样时重水循环不充分

由于在线分析仪不可用,需每8 h进行手动取样。考虑到取样流量建立之前取样管道内有残留的重水,该重水浓度不能真实反映底部产物箱内重水浓度,如果取样流量建立后循环不充分的话将会影响取样结果。因此根据取样管线直径、长度以及取样泵出口流量分析,得出取样流量建立后循环10 min可以保证样品循环充分,取样结果真实可靠。如果日常取样时循环不充分,取样管道内残留的重水会对取样结果产生影响,严重情况下将导致底部产物重水浓度下降。因此在日常取样操作时严格按照该项要求进行取样,故该原因可以排除。

2.2 重水升级塔有泄漏

重水升级塔自投入运行以来,由于其特殊性,没有安排系统性的检修维护工作。重水的提纯过程也是杂质的积累过程。这些离子杂质轻则导致水质不合格,重则对升级塔造成腐蚀。厂房内一定湿度的空气通过腐蚀产生的漏点进入到蒸馏塔导致轻水量的增加,而此时顶部产物轻水的提取流量并没有增大,过多的轻水进入到底部产物箱内,造成底部产物箱重水浓度降低。同时由于升级塔内部真空比较高,即使轻微的泄漏,外部大气压环境中的空气也很容易进入升级塔内。这个原因对升级塔底部产物浓度有多大的影响暂时还不清楚。

在国外的同类电站中还出现过底部产物蒸发器的蒸汽加热盘管发生微量泄漏而导致底部产物箱重水高电导事件。由于泄漏量很小,进入的轻水使重水浓度的降级并不明显,但却影响到底部产物箱的水质情况。当泄漏没有被发现时,随着进入到升级塔内的轻水逐渐积累,最终将会影响底部产物的浓度。

曾经有一段时间升级塔底部产物重水浓度一直达不到要求。通过对底部产物回路取样发现底部产物蒸发器重水中还有联氨、吗啉成分,并且重水浓度较底釜中浓度低,初步认定为蒸发器内部蒸汽加热盘管发生微漏,检查发现加热盘管和蒸发器内有黑色的橡胶粘附物,最终查找确认是蒸发器的高温导致橡胶材质的法兰垫片损坏,蒸汽漏入。重新更换了法兰垫片后没有再发生底部产物箱的重水浓度降级事件。

在日常工作中只是对底部产物箱的重水浓度进行分析,不能监测到水中电导和其他杂质的情况。经上面的经验得知:如果底部产物蒸发器泄漏,最直接的影响是底部产物的电导。如果怀疑升级塔有漏点的话可以增加底部产物箱电导的分析,这样更直接、快速反映出相关问题。同时,日常运行中也要安排一些系统性的预防性维修工作,及时排除隐患。

2.3 进料流量控制器控制异常波动

目前重水升级塔的进料方式没有采用厂家BULZER提供的“跟随顶部产物排放量设定进料流量方式”,即顶部产物浓度由一个在线红外分析仪监测,信号用于控制顶部产物排放流量控制阀的开度,同时还具有保护功能,防止顶部产物浓度超标,否则自动停止顶部产物、底部产物和进料操作,进入内循环模式。

但经过一段时间的实践后发现这种方式存在以下问题导致进料方式不可靠。

(1)顶部产物在浓度较低时基本是全流量排放,进料流量设定值也很大。已经超出了升级塔的处理能力,很快导致顶部或底部产物浓度超标,系统自动进入内循环模式运行。

(2)顶部产物是一个变量,当其变化时进料流量也要求随之变化,但升级塔的运行管理采用巡检岗位,不能做到实时监视,且进料流量是手动调整的,因此不可能做到及时更改进料流量设定值。

(3)重水升级塔浓度分析仪由于缺陷,长期不可用,而人工取样又不可能做到实时跟踪。

由于以上原因导致这种进料方式不可靠。因此如果可以得知升级塔的进料流量就可以反过来设定顶部产物提取流量。要确定进料流量,首先要确定进料位置,当进料位置确定以后,第二步再对进料流量逐步试验,直到确定做大进料流量。基于这个指导思想,经过试验、分析,对实验数据的不断完善,最终确定了不同进料浓度对应的进料位置。进料流量确定后,最后确定顶部产物提出流量[1]。

曾经在升级塔运行参数检查时发现,重水升级塔的进料流量出现1~2 kg/h的波动。根据升级塔浓度、进料点和进料速率对应表得知:电站正常运行时相邻位置不同进料点所要求的进料速率相差不超过2 kg/h。此时若进料流量出现2 kg/h的波动,系统可能要求改变进料点,而改变进料点需手动操作,进料流量出现偏差时不能及时发现和干预。而在顶部产物提取流量保持不变的情况下将会导致升级塔内部已经建立的浓度分布产生很大的扰动,打破了升级塔内重水浓度分布平衡。如果进料流量出现正向波动,那么要求增大顶部轻水提取流量。但是此时顶部产物提取流量不便。将导致升级塔内部分轻水可能没及时提取出来而进入到底部产物箱内,引起底部产物箱重水浓度的下降。

2.4 升级塔的升级效率下降

升级塔的进料点和进料流量是基于参数(沸腾器的加热蒸汽流量/压力、升级塔的填料类型/层数、升级塔的直径等)已确定的升级塔而得出的。但是随着升级塔的运行(没有系统性的检修维护工作),蒸馏塔内积累了很多离子杂质,严重情况下对升级塔氧化铜填料产生堵塞,升级效率下降,要求降低进料流量。此时再按照之前试验得出的进料流量来计算出来的顶部产物提取流量不能真实反映升级塔的处理能力,升级效率下降也会造成底部产物浓度下降。

2.5 进料箱补水后的计算方式问题

在操作手册中要求重水升级塔的进料箱补水后的浓度计算方式部分操作步骤如下。

(1)如果进料箱补水前液位≤18%,进料浓度依据待净化重水的浓度。

(2)如果进料箱补水前液位>18%,则执行下一步:

①记录进料箱补水操作前的进料浓度C1,wt%;

②记录进料箱补水前的液位L1,%;

③根据下式计算补水前进料箱内重水的质量:M1=(21.264L1-355.21)×C1,kg;

④记录进料箱补水后的液位L2,%;

⑤记录待升级重水的浓度C2,wt%;

⑥根据下列公式计算进料箱新补充过来重水的质量:M2=21.264×(L2-L1)×C2,kg;

⑦根据计算出来的M1和M2的值,计算进料箱当前进料浓度:C=(M1+M2)/(21.264L2-355.21),wt%。

根据计算出来的进料浓度参照操作手册中升级塔浓度、进料点和进料速率对应表,选择相应的进料点和进料流量。有了进料流量就可以得出顶部产物提取流量。

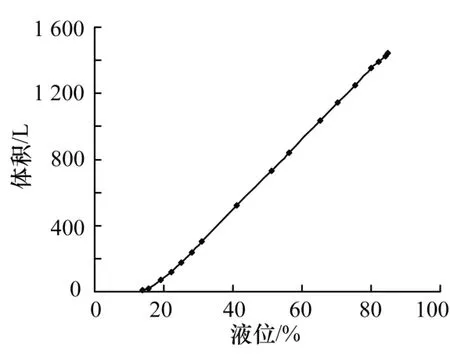

上述计算公式中的两个常数21.264和355.21是根据进料箱的形状特性和几何尺寸得出的。由于进料箱是立式布置的,且操作手册中要求进料箱补水不超过80%,因此只考虑进料箱底部形状所带来的影响。如图1所示。

图1 重水升级系统进料箱外形

进料箱采用的封头是半球形,采用该形式的优点是受力好。从制造的难易程度上考虑,半球形的封头容易制造[2]。但半球形封头对计算方面也带来了不便。进料箱体积与液位的关系如图2所示。355.21 kg就是图中虚线与进料箱底部球形实线之间阴影部分的体积所折算出的重水质量;而21.264则是根据进料箱的直径折算出来的一个与质量有关的一个常数。从操作手册中得知,该公式的适用性与进料箱补水前的液位有关,即18%。如果补水前的液位小于18%,则进料箱补水前箱内残留的重水对计算出的结果影响甚微,故补水后重水浓度参考待净化重水的浓度;如果补水前液位大于18%,则根据上述公式计算。

图2 进料箱液位与体积的对应关系曲线

根据表1中液位与体积的对应关系绘制出来的进料箱罐子体积与液位关系的曲线如图2所示。从表1和图2可知:当液位从13.9%到25.1%时,罐子内液体的体积不是线性增加;当液位从25.1%到75.4%之间时,罐子内液体的体积近似线性增加。也就是说进料箱半球形封底的高度粗略估计在25%左右。现在以25%作为分析点。上述的计算方式是根据18%而定的。这就导致当补水前液位在25%~18%之间时,根据公式M1=(21.264L1-355.21)×C1得出的结果比实际值要小。由于C1与C2浓度不一定相同,导致计算出来的进料箱补水后的进料浓度不能真实反映当前实际的进料浓度。以此选择的进料速率和进料点也是不准确的,进而影响升级效果。而当液位大于25%时将不会产生影响。

表1 进料箱液位与容积对应关系表

所以在重水升级塔日常的补水操作时尽量在25%液位附近补水。这样可以保证最后计算出来的进料浓度的准确性。从而选择准确的进料流量、进料点和顶部出料流量。

3 结束语

综上所述,为避免重水升级塔正常运行时底部产物浓度降低的问题,通过分析得知:在常规取样操作时严格按照要求,充分循环,保证样品的质量;升级塔进料箱日常的补水操作时尽量选择在25%附近补水。这样能保证最后计算出来的进料浓度的准确性。从而选择准确的进料点和顶部出料流量;制定重水升级塔的预防性维修,及时消除隐患。

如果出现升级塔底部产物重水浓度降低时,首先检查进料流量是否稳定,否则提出检修申请;其次在进料流量正常的情况下,增加底部产物箱电导的分析,判断是否有泄漏导致的轻水进入塔内;最后制定好预维计划,做好升级塔系统的预防性检查维修工作。将隐患消除于无形。