螺旋桨检测机电一体化建模仿真技术研究*

2022-05-12高兆楼张春燕方喜峰

张 震 张 辉 王 玉 高兆楼 张春燕 方喜峰

(江苏科技大学机械工程学院,江苏 镇江212003)

随着船舶工业不断向前发展,海装部件的高质量制造日益受到重视。螺旋桨作为大型自由复杂曲面类工件,其快速高效、精度稳定的测量检测成为制约加工效率和质量精度的主要因素之一。

传统的螺旋桨测量主要借助人工螺距规,操作繁琐、效率低下,受人为主观干扰,参数选择较为保守,精度波动较大。学者提出测量探头与软件联合进行叶面检测与余量评估[1],该手段采取接触测量,易造成表面划伤,且测点时常无法反映实际数据;有学者提出基于逆向工程的螺旋桨检测[2],该手段新颖,但余量处理复杂;亦有学者提出加工机床同测头结合[3],该手段依赖机床位姿,自遮挡区域测取困难且规划测点特征描述存在不足。这些方法为本文研究的检测结构与测点规划研究提供了参考。

由于螺旋桨检测类大型设备设计开发难以预测实际问题,虚实转变存在过程风险,因此,机电一体化概念设计[4]随之产生。通过建立相仿物理环境进行数字信息映射,将所设计功能集中虚拟环境中验证合理性,极大降低能效比。MCD是NX系列产品,具有设计协同功能常用于机电一体化领域。郑魁敬等基于NX MCD平台对机器人磨削系统虚拟调试[5],林裕程等基于NX MCD平台对数控机床虚拟调试[6],王俊杰等基于NX MCD验证虚拟协同设计的可行性[7],这些成果为开展机电一体化研究提供依据,但多数仅验证机构可行性对于产品测量控制还有所缺失。

本文针对上述问题,基于NX MCD平台设计了一种新型螺旋桨非接触检测装置,优化弥补了当前技术缺失。首先在MCD平台中构建数字化样机模型,赋予相应机电概念属性。为符合新型样机与精度需求,提出了一种螺旋桨类自由曲面等参网格映射测点规划法,该方法具有一定自适应性,符合大部分叶片类自由形态曲面。最后在多阶段建模过程基础上,联合MCD平台、TIA Portal和S7-PLCSIM Advanced模拟数据交互与控制,完成检测样机仿真调试与验证,相关的方法未曾见诸应用于测量检测领域。

1 检测方案设计

1.1 结构组成

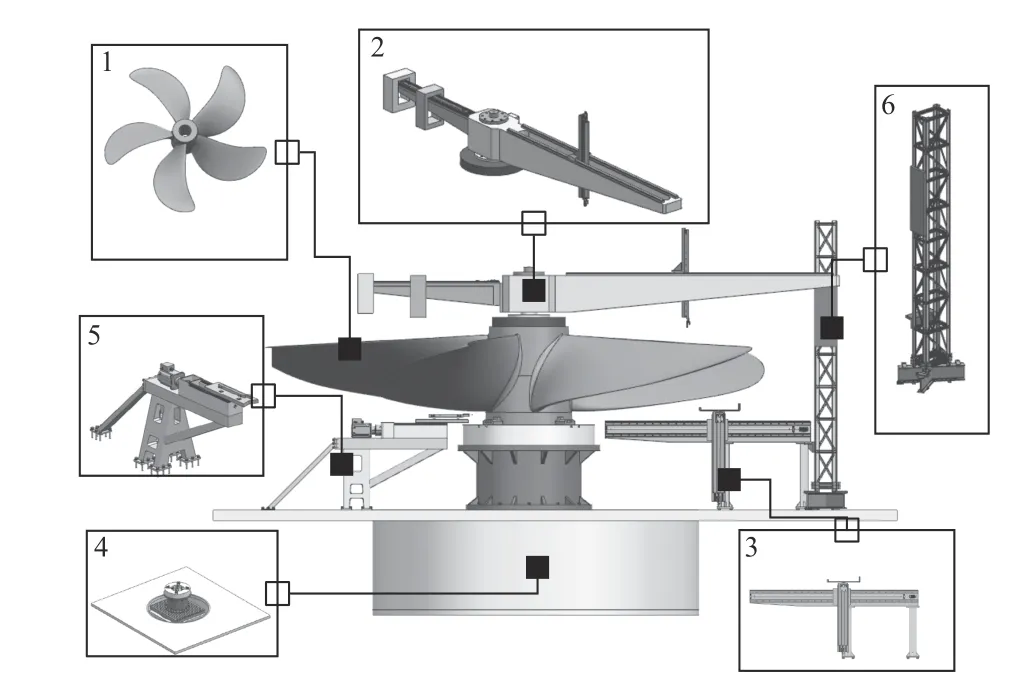

新型螺旋桨非接触检测装置主要由6个模块组成(如图1):回转平台模块、上悬臂梁模块、下悬臂梁模块、定位模块、待测模块和固定基塔模块构成。这6个模块,真实反映桨叶测量的装备模型。以螺旋桨为基准,桨毂下孔与回转平台连接,上悬臂梁与上孔进行衔接经固定基塔连接稳定结构。

图1 检测装置模型视图

回转平台支撑各部件并在检测过程中旋转待测桨,定位模块配合回转平台初始阶段定位,悬臂梁附属非接触检测部位于悬臂梁上线性运动,行程中借助激光探头采样测点数据。

1.2 测点规划

新型样机在提高效率与精度的前提下,对测量轨迹亦提出新要求,参考我国船用金属螺旋桨技术条件几何尺寸公差要求[8],基本是对螺旋桨截面曲线绘制检测。参考叶片类曲面轮廓通常由2D截面曲线沿堆叠轴构成[9],本文基于B样条曲线与等参法构建截面曲线空间网格并映射获得测点。几何空间中螺旋桨具有高度对称性,单一叶片轨迹规划可获其他叶片参数。这一自由曲面,依B样条拟合进行描述:

式中:点Pij作为样条控制点;Ni,p(u) 与Nj,p(v)作为样条基函数。记某一待测叶面为Sa(ua,va),由数条B样条线等间隔参数拟构而成,即

式中:n为截面线数量;Pi控 制点;Fi,n(t)为式(1)中B样条所得基函数。

对于式中给定参数n与待测叶面形貌,分析待划分曲面纵向截面曲线参数,选取起测半径对应曲线为驱动曲线,等参法进行截面曲线划分,实现纵向网格线。

桨叶曲面几何具有特殊性,随着桨叶半径增大,曲面主曲率减小,即螺旋桨叶片内部曲率大[10],桨毂处几何规律波动较大。保证测量信息完整性,采样点密度愈靠近桨毂越高。分析待测桨叶面参数,以螺旋桨几何对称中心(桨毂中心点)为零点,在边界条件下,对截面驱动曲线等弦差切割。经分割节点辐射参考线[11]即为横向截面线构成依据。

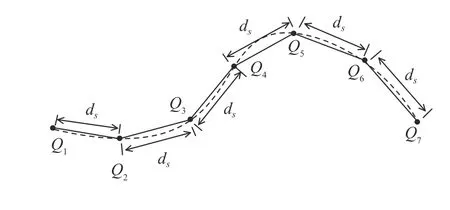

曲线以k-1数量跨度进行等弦差切割,如第l(l=1,2,···,k) 段 ,点Ql-1已 知,需寻得点Ql并满足

式中:ds为所设弦偏差,即被切割曲线所对应弦长,将式(3)推导得

式中:ul-1已 知,u为 点Q对应参数。该式可将目标曲线依给定弦偏差阈值ds如图2所示进行划分,其中Q1、Q7为 边界条件,Ql为所求目标节点。

图2 等弦差划分示意图

建立测量坐标系,工件其回转中心为测量极坐标系R轴原点,桨毂上端面为Z轴起点,坐标系搭建如图3所示。通过上述条件,求取横纵向空间网格线,本文空间网格划分结果如图4所示。

图3 坐标系示意图

图4 测量轨迹点自适应分布图

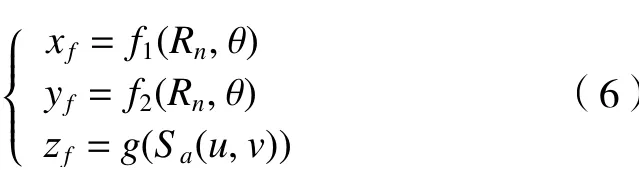

激光理论入射方向与Z轴平行,空间网格线映射至Z轴垂直面求交所得节点即为目标轨迹点,其目标测量点的参数表达式PF=(xf,yf,zf)可记为

式中:Rn为 测量截面线对应桨叶半径;θ为辐射参考线夹角。映射矢量同Z轴平行,zf可取任意值。采样点通过曲线获取,因此,规划的轨迹点表达式为

本文选取0 .2R对应驱动曲线,考虑精度增设0.975R处对应曲线,映射网格交点即测点,依照既定拓扑关系,最终采样轨迹如图4。

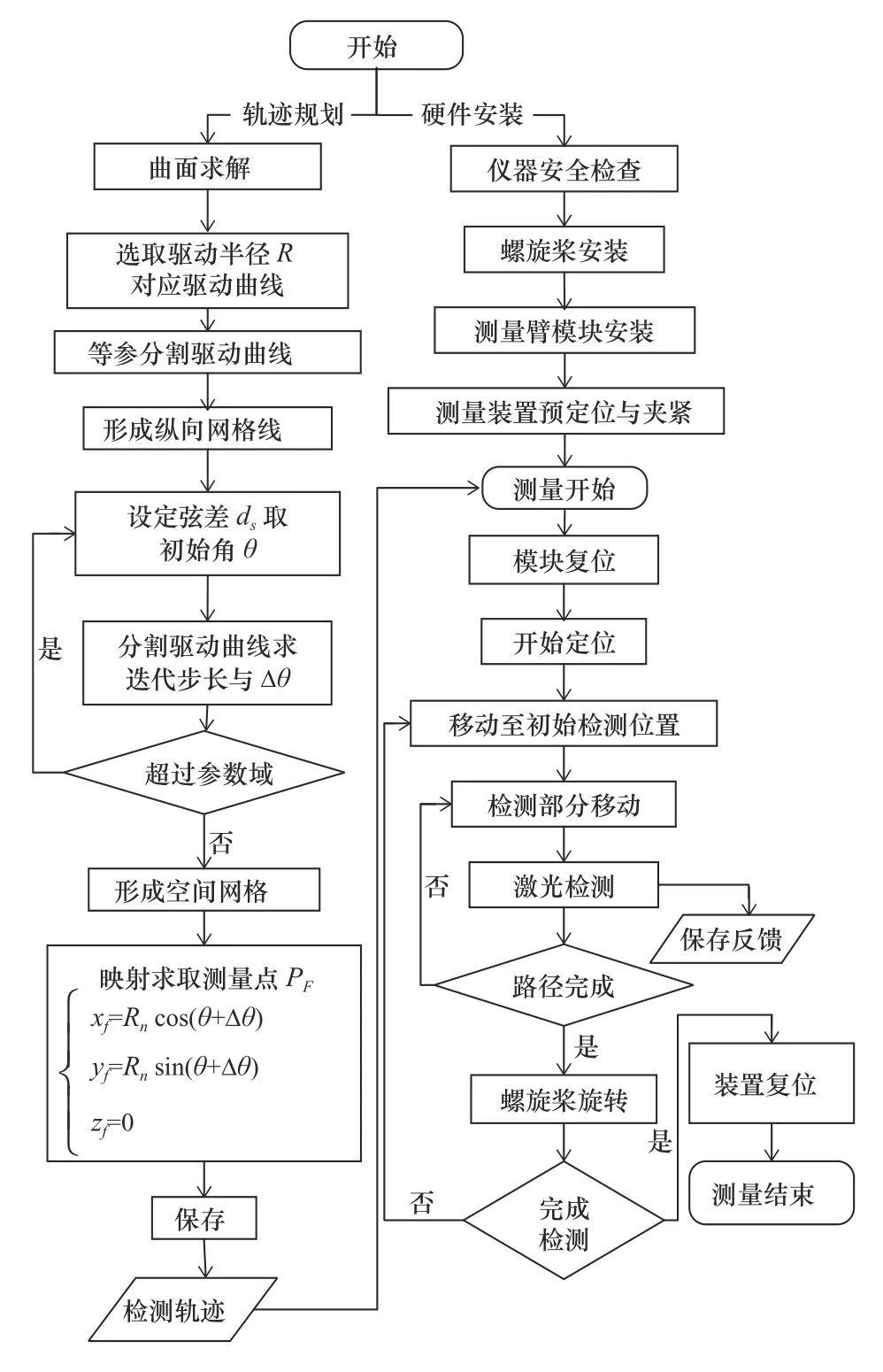

1.3 测量流程

测量流程分轨迹规划与硬件检测,参照图4轨迹规划整体流程进行测量点获取,目标点计算方法如下。

(1)分析目标曲面,生成截面曲线。选定起测半径R对应驱动曲线,本文以0.2R处对应截面线作为驱动曲线,等间隔参数形成纵向三维空间网格包络线,如图4中R=[0.2R,0.25R,0.3R,···,0.95R]。

(2)取横向网格线,约束下等弦差横向切割驱动曲线,形成k数目矢量节点,节点与零点所构成辐射参考线对应截面曲线为所求,相邻辐射参考线夹角为Δθ。

(3)生成网格。将纵向等参曲线与另一方向曲线对应,约束域内形成网格体系,映射得到网格节点,按照既定拓扑关系规划测量工步,完成测量轨迹规划。

检测前,将目标桨于回转平台上方呈悬空状,基本同心时放下,回转平台固定,同步骤安装悬臂梁检测模块,完成安装。机床启动复位与定位同步展开,结束复位依规划工步,逐步采样。采样结束复位,桨叶旋转,为下一测量准备,流程如图5所示。

图5 整体检测原理图

2 虚拟仿真设计

2.1 系统组成

装置调试系统含 3个模块:NX MCD、S7-PLCSIM和TIA Portal。MCD定义机电概念模型,S7-PLCSIM实现信息映射,TIA Portal控制系统与搭建人机交互界面。该部分具有虚实交互能力,可连接现场主控PC进行实验验证,图6为模块集成示意。

2.2 机电概念模型定义

NX MCD包括两类模型:逻辑概念模型和机械概念模型[5]。采用依附性指令对目标机械概念模型进行装配约束,添加部件物理定义,增设广义执行器与对应传感器,实现装置虚拟模型机电一体化融合,定义如下:

(1) 刚体与运动副定义。分析目标需求与逻辑,指定运动副、刚体等物理性质,添加驱动器、仿真序列和信号等机电属性,为电气及软件联合奠定基础。

(2) 传感器与执行器定义。基于运动副定义执行器并根据仿真运动定义传感器。

(3) 信号定义。根据上述定义结果增设机电概念信号,通过信号映射实现机电概念模型与控制端通信交互,模拟真实情况下主控机与工作机床反馈通信。

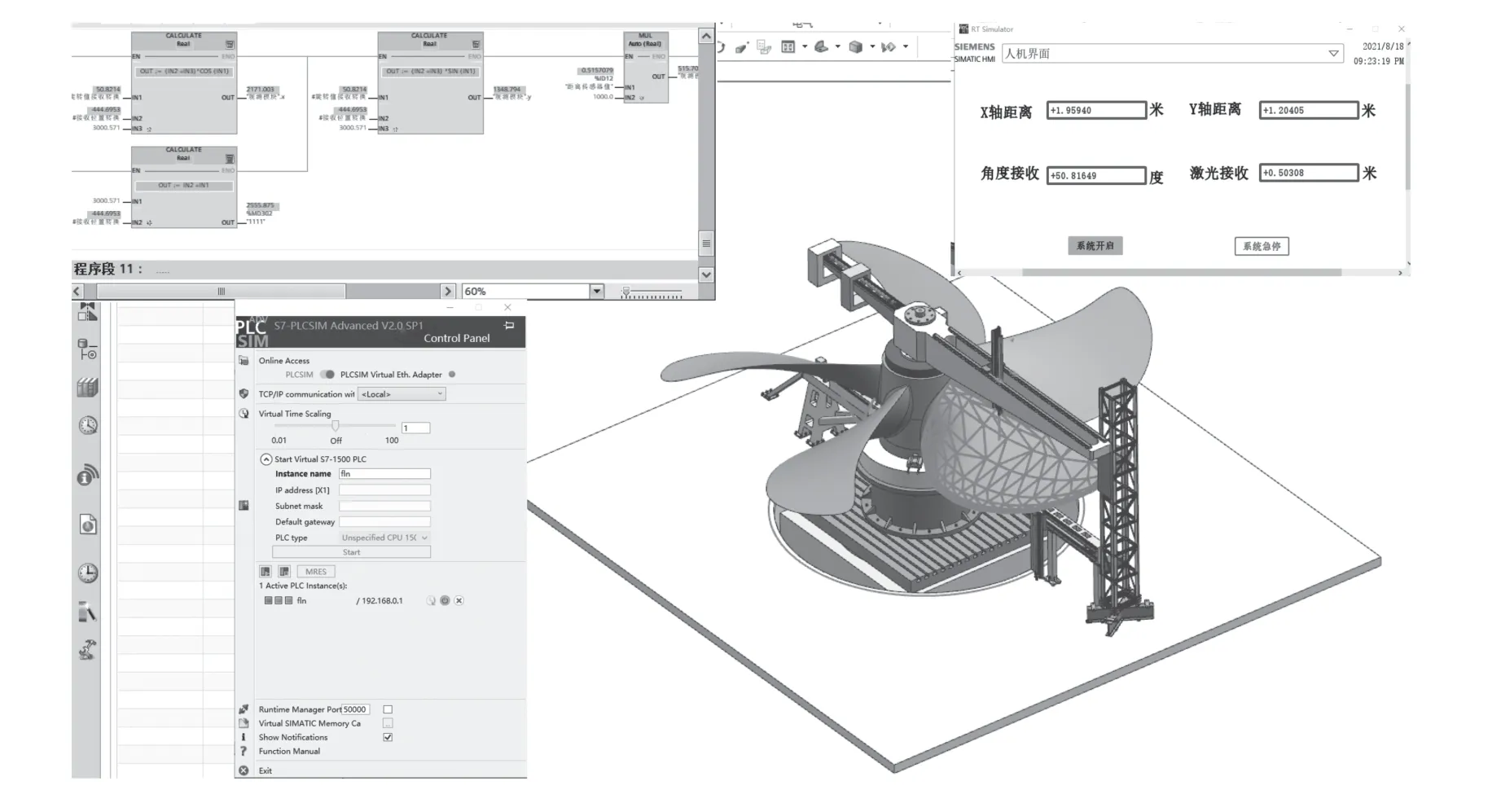

2.3 仿真环境与编程

本文基于TIA Portal进行组态环境设计,控制模块选择CPU1511-1型号,交互界面选择KTP700 Basic触摸屏。在组态环境中依据图4需求进行设计人机交互界面与逻辑控制程序,部分逻辑程序如图7所示。

图7 部分程序逻辑

S7-PLCSIM作为联合高级软件接口,结合TIA Portal用于执行可编程逻辑控制器的数据交互[12]。PLCSIM Advanced端桥接TIA portal与NX MCD,跨平台双向映射实时信号,搭建NX MCD-PLCSIMTIA Portal多层次平台联合协同机电一体化虚拟环境。

3 实例验证

3.1 信号交互

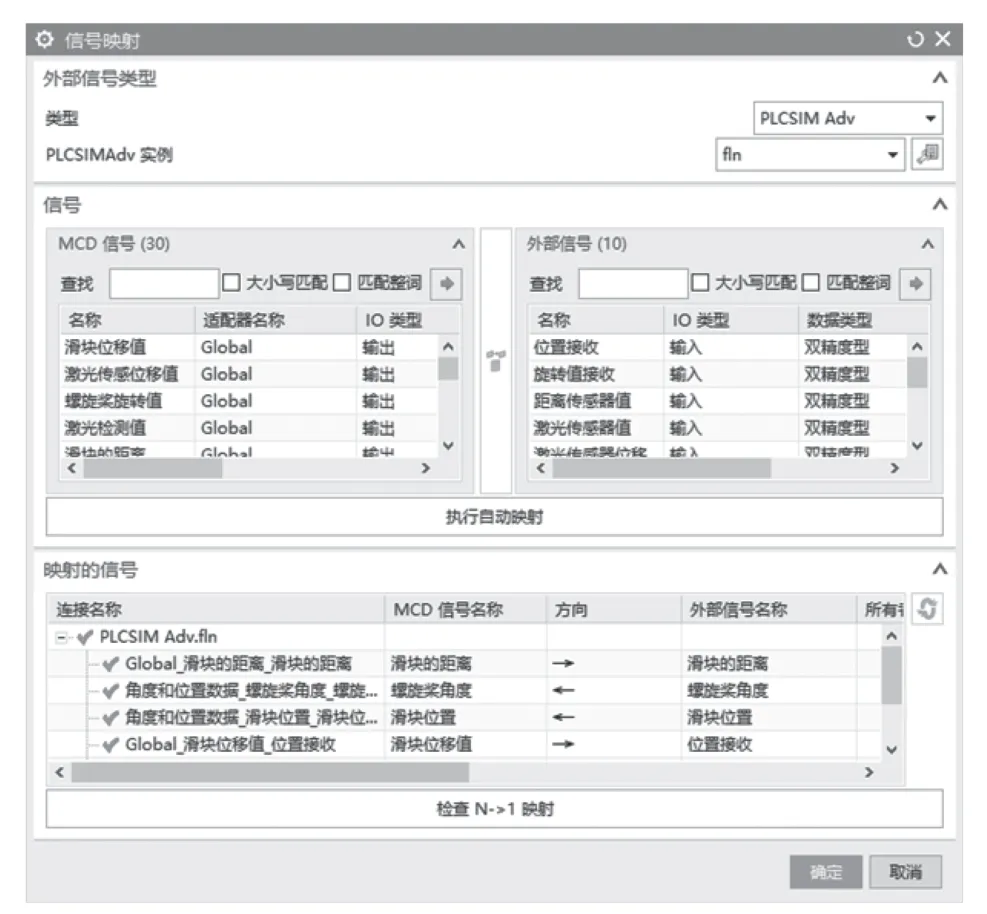

机电模型仿真调试前,在MCD中制定机电模型信号响应描述与映射关系。

通过装载匹配S7-PLCSIM Advanced中TIA Portal动作变量,控制机电模型响应实现数据交换,映射配置如图8所示。

图8 信号映射定义图

3.2 多平台联合调试验证

将TIA Portal与S7-PLCSIM Advanced本地在线,加载人机界面,连接MCD至S7-PLCSIM Advanced通信端,信号经通信端发射,控制机电模型工作。TIA Portal监视工作状态,验证PLC程序与机电模块关联正确性。交互界面可视化采集数据,图9为调试中各部分工作情况。

图9 调试过程中各部分工作图

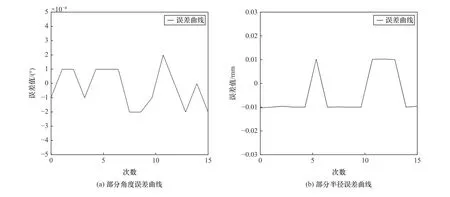

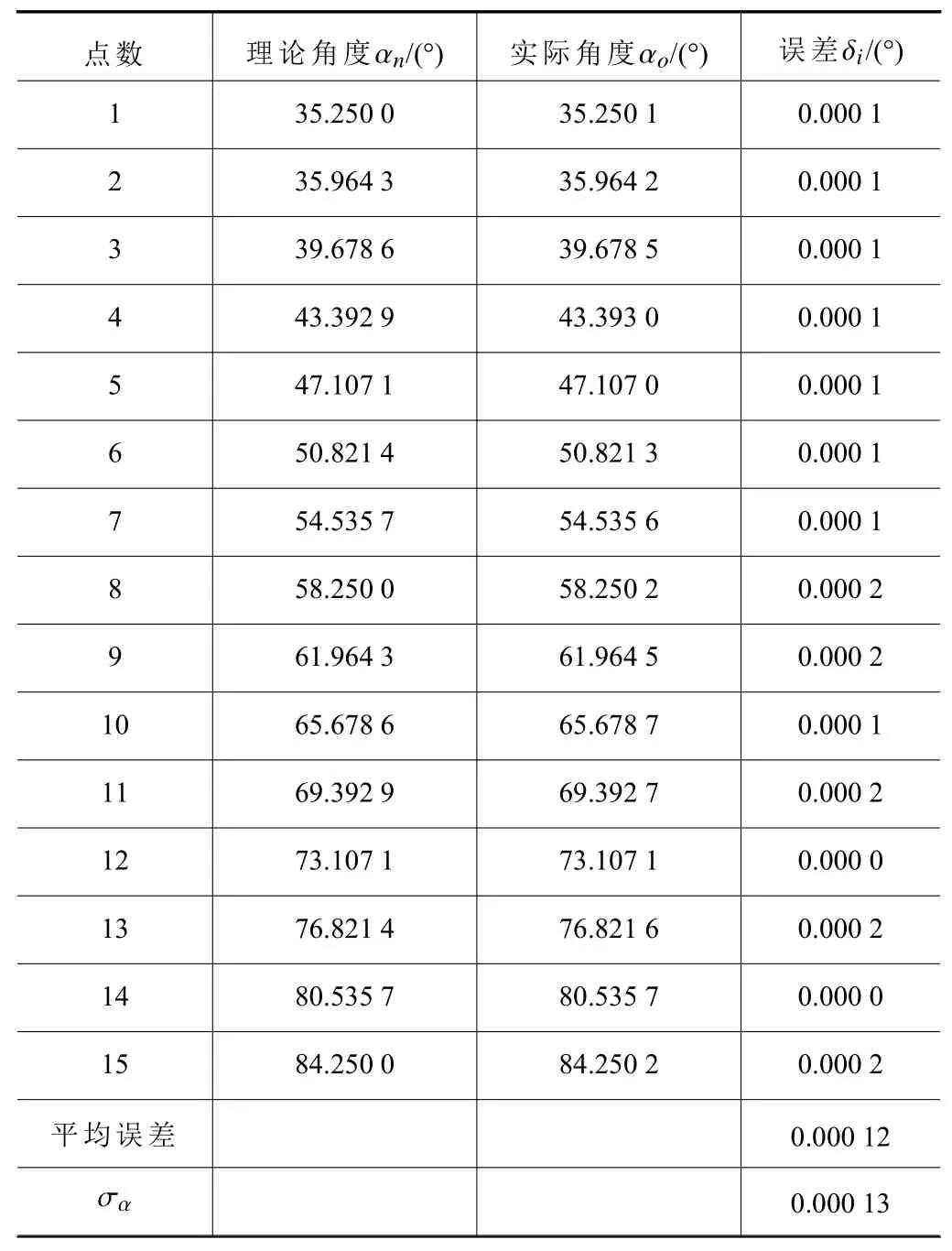

通过本文方法,进行数据采集验证,将仿真实验所得数据与理论数据对比,部分偏差分析如表1~3与图10所示,按如下表达式,对数据误差进行描述:

图10 误差曲线分析

式中:测量半径绝对偏差为ER;测量角度绝对偏差为δi;测 量 半径标 准 差 σR;测 量 角度标 准 差为 σα。

从表1~3可以看出,叶面线性偏差在0.012 mm以下,旋转误差低于0.000 2°,而表3中Z轴偏差大于X与Y轴,经分析后应由X与Y轴的位移偏差累加后传感器测得,故误差范围大于其他两轴。为此,引入邻近点坐标误差评定公式:

表1 部分测量半径偏差表

式中:Pf为实验所得点;Po为理论规划测点。

将表3数据代入目标公式,误差坐标偏差值在0.037 5~0.053 5 mm范围波动,其精度符合国标[8]要求中:工具测量大、中型桨误差范围不得超过0.5 mm,小型桨不得超过0.25 mm。

表3 余量误差范围

为比较本文方法测量性能,以5 m的五叶桨测量为例,采用人工测量、传统等值法与本文方法对比分析。本文结构采用双面式测量,在激光辐射间隔中实时自行采样,采样过程自动化,一次吊装无需翻面,人工干预时长大幅降低。测点预规划,布点优化合理,相比传统等值法,本文测点布局从337个下降至179个,测点数目降低,测步时长减少。

表2 部分测量角度偏差表

经企业调研,人工测量5 m的五叶桨单叶约1 h,经仿真演算,本装置同等工况下等值法单叶测时1 428.72 s,本文方法测时863.24 s。人工全桨测时约4 h;本装置下等值法全桨测时7 250.63 s;本文方法测时4 421.25 s,时效性亦有所提高。

综上,该检测方法的手段能有效提高桨叶检测精度与效率,有望解决当前检测问题。

4 结语

本文从传统螺旋桨检测问题角度出发,提出一种新型螺旋桨检测方法与测点规划手段,并将机电一体化概念设计同建模与控制软件相结合,通过仿真引擎进行实验仿真分析。实验结果表明该方法不仅解决了传统螺旋桨检测多种弊端,也表明了网格化曲面测点规划具有很好的泛用性,并提前反映设计与控制中潜伏的弊端,在保证精度前提下提高智能化程度,可广泛推广螺旋桨检测领域,为实际平台搭建提供理论依据与参考准则,对提高曲面检测精度具有重要参考价值。