轧钢加热炉优化高转混合煤气配置燃烧实践

2022-05-10崔新华

崔新华

(河北鑫达钢铁集团有限公司,河北 唐山 064400)

钢铁企业中的煤气综合利用是企业合理利用资源的一种方法,炼铁高炉的副产品高炉煤气及炼钢转炉的副产品转炉煤气是钢铁企业的主要能源产品,一般用于热工设备的燃烧加热,尤其是轧钢加热炉主要以高炉煤气为主;转炉煤气用于炼钢烤包、电厂燃烧发电等其他工序。随着燃烧技术的发展,各个钢厂都在使用高炉煤气和转炉煤气混合燃烧,在一定的混合比例下使得煤气得到效益最大化的利用,降低成本,提高生产效率。

1 混合煤气使用方案对比

对于国内钢铁企业,使用高、转混合煤气用于轧钢加热炉燃烧进行加热钢坯的应用已有成熟的经验,各个钢厂都有各自的混合方式和燃烧模式,最终的目的都是使得煤气合理、经济化利用。

唐钢厂1 700线,2#加热炉2013年设计,长度22 m,宽度16 m,最初使用转炉煤气,后由于煤气不固定,有什么煤气使用什么煤气,2015年自行改造为转、焦炉混合煤气。加热炉以热装为主,设定热值为1 500×4.16 kJ,实际使用中为(1 300~2 200)×4.16 kJ。生产线生产正常,混烧过程中未出现燃爆现象,控制系统稳定可靠,产量和质量稳定[1]。

承钢一高线蓄热式步进梁式加热炉,采用高炉煤气与转炉煤气的混烧使用,将DN 600转炉煤气管并入DN 1200高炉煤气管道,在接点前的转炉煤气管道上配置蝶阀、盲板阀、快切阀和电动调节阀,用于转炉煤气的切断和调节,转炉煤气富余量不多,掺混量基本在20%~45%之间。在使用过程中,转炉煤气富余量骤增,要多混烧转炉煤气,直至全部以转炉煤气为燃料,在掺烧使用过程中出现了不同程度的微爆事故。在整改措施实施后,蓄热式燃烧系统运行正常,经各蓄热烧嘴后的排烟温度均在180℃以下,对高炉煤气和转炉煤气不同的掺混比例也能实现空、煤气自动配比燃烧,保证了燃料的完全燃烧,减少转炉煤气放散,创造效益上千万元[2]。

宣钢型棒厂一棒材车间为棒材全连轧生产线,在高炉煤气原有的系统中,在电动双偏心蝶阀前接入转炉煤气管道,在转炉煤气管道上设电动流量调节阀,电动流量调节阀操作器,流量仪表显示均引入加热炉操作室。操作人员根据生产情况,通过仪表显示进行转炉煤气流量的调节,从而控制煤气用量的大小和煤气的混合比例,对煤气的使用更加灵活,在生产过程中受益[3]。

有些钢厂企业自行施行复合燃烧技术:即采用双蓄热+单蓄热或是双蓄热+常规的方式,解决了蓄热式燃烧难以实现的炉宽方向特殊温度控制的问题,低温区一部烟气可以流经炉尾对钢坯缓慢加热,高温区快速加热[4]。

河北鑫达棒材厂轧钢加热炉使用高炉煤气双蓄热燃烧方式,在进行加热炉中修期间,计划引进一部分转炉煤气参与燃烧,使得高热值煤气得以充分发挥作用,并针对以下三种初步方案进行讨论。

第一方案:高炉煤气和转炉煤气在总管进行强制混合,混合模式如图1所示。

图1 高转炉煤气混合模式示意图

如果采用此种方案,有以下优点:

(1)煤气调节的灵活性较大,适应性强。

(2)单种煤气压力、流量不足时可以互相弥补,生产不受影响。

(3)产量提高、质量提升。

(4)投资改造力度小。

缺点如下:

(1)煤气热值不稳定时,风煤气配比紊乱,工艺不好控制。

(2)在炉膛及排烟管道中容易出现爆燃,发生安全事故。

需要投入的设备如下:

(1)增设两台煤气加压站,用于稳定两种煤气的压力。

(2)在混合管道上增设前置强制混合器。

(3)在混合管道上方增设煤气热值检测仪。

(4)对鼓风设备、引风设备进行核算后改造。

如果在现有设备不进行改动的情况下,需要结合设计院测算出能够使用的转炉煤气量在什么范围内效益比较明显。

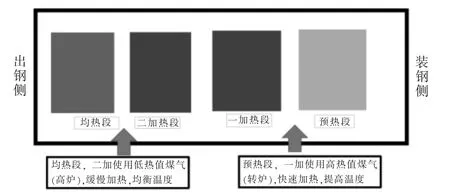

第二方案:均热段、二加使用低热值高炉煤气,缓慢加热,均衡温度;预热段、一加使用高热值转炉煤气,快速加热,提高温度。

主要是基于以下几点考虑:

(1)目前小坯料热装率在50%以上时,加热炉的加热能力可以满足轧机需要。

(2)热装率在50%以下时,加热炉降低了出钢速度,需要一定的加热时间和均热时间,小时产量受到影响。

(3)在提高煤气热值以后,钢坯的表面温度提升较快,在800℃前,碳钢随温度升高进行明显的热传递,加热时间缩短,产量自然提高。

现场计划配置如图2所示。

图2 高转炉煤气计划分配示意图

如果采用此种方案,有以下优点:

(1)煤气调节的灵活性较大,适应性强。

(2)煤气消耗可以降低。

(3)产量提高,质量提升。缺点如下:

(1)单种煤气压力、流量不足时无法互相弥补,生产受影响。

(2)投资改造力度大。

需要投入的设备如下:

(1)对鼓风设备、引风设备进行核算后改造。

(2)对烧嘴管道进行重新设计。

第三方案:全部使用转炉煤气进行燃烧加热。

如果采用此种方案,优点是热值高,产量提高,质量提升明显,缺点是投资改造力度大。

需要投入的设备如下:

(1)对鼓风设备、引风设备进行核算后改造或新建。

(2)对燃烧系统进行重新设计安装。

对于河北鑫达常规棒材加热炉,目前燃料为高炉煤气双蓄热,轧制普碳钢和低合金钢,钢坯尺寸为150 mm×150 mm×11 800 mm,兼顾165 mm×165 mm×11 800 mm,设计产能为冷装160 t/h,热装200 t/h。在对比三种方案中,从改造项目、投资概算、使用效益和施工周期几方面综合对比后,结合目前周边其他钢厂使用混合煤气后的效果情况,决定实施第一种方案,即高炉煤气和转炉煤气在总管进行强制混合,混合后的比例暂时定在7∶3左右,后续根据实际使用情况进行调整,这样既能减少设备投入和改造,又能增加产能,降低煤气消耗。

2 混合煤气的使用

在经过方案确定审核、实施后,加热炉前期使用高炉煤气进行点火烘炉,烘炉结束后使用混合煤气顺利投产,混合方式如图3所示。由于现场未使用过混合煤气,混合后的煤气热值直接决定了风煤气的配比(又称空燃比),混合煤气热值计算公式如下:

图3 混合煤气混合管路示意图

混合气热值=(高炉煤气发热量+转炉煤气发热量)/煤气总量;

式中:高炉煤气发热量(热值)取值为(700~750)×4.16 kJ/m3

转炉煤气热值取值为(1 200~1 500)×4.16 kJ/m3

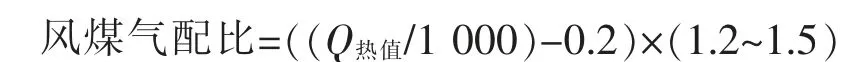

风煤气配比公式如下:

式中,Q热值表示混合煤气发热量(热值)。

对现场蓄热式加热炉,在低热值煤气中掺入高热值煤气混烧,一方面要保证合理的空气、煤气自动配比燃烧,保证燃料的完全燃烧;另一方面降低热负荷时,要关闭相应排烟调节阀或停转引风机,防止煤气进入排烟管道,发生燃爆事故。结合其他钢厂的经验,可以从以下几个方面对微爆进行预防和控制:

(1)在煤气总管道安装转炉煤气和高炉煤气的流量检测仪表,进行各自的流量检测,在计算机操作画面进行显示。

(2)在混合煤气总管道上安装热值仪表,对于混合后的煤气自动计算热值,在操作室计算机画面显示混合热值,操作工根据混合煤气的热值制定合理空燃比例。

(3)校准加热炉各段空、煤气流量测量装置,结合混合煤气热值,计算出空煤气混合比例,及时调整各段空气量。

(4)制定新的加热炉工艺操作规程,在待轧保温时执行待轧保温制度,同时做好各种预案,防止煤气进入排烟管道,杜绝燃爆事故发生。

(5)在后续生产过程中,利用设备定修机会,对于换向系统定修检查,保证动作正常,运行到位,防止煤气短路直接进入排烟管道。

(6)对于轧钢加热炉,一般使用周期在8个月左右就需要停炉清理炉内氧化铁皮和更换蓄热体;使用到6个月以后,如蓄热体蓄热效果不好,要及时调整换向周期,防止煤气不充分燃烧而进入到排烟管道。

在设备投入运行后,现场操作中加热炉的操作和维护属于棒材厂人员进行,由于初次使用高炉煤气管道中掺混转炉煤气,在外网煤气管道中使用了煤气加压设备。煤气加压设备由公司能源管理中心人员进行维护和操作。在双方人员的共同操作下,加热工根据掺混后的煤气热值计算出合理的风煤气配比,并现场观察火焰燃烧情况、炉压情况、火焰的颜色、火焰的长度等判断出风煤气配比是否合理规范。

由于此次使用高转混合煤气燃烧,首先在保证加热炉安全运行的前提下,也就是不产生燃爆的条件下,一步步摸索掺混燃烧的经验。对于风煤气配比公式计算出来的数据,对比实际混合煤气燃烧的效果,总结出一个修正值,最终将实际的风煤气配比进行固化,做出表格,各个班组进行宣传执行;其次,在能源管理中心现场操作人员和棒材厂加热班组的共同监控、沟通、配合下,在高炉煤气、转炉热值、压力波动的情况下,迅速沟通,及时调节加热炉的各项热负荷和风煤气配比,保证了煤气燃烧安全,加热炉顺行稳定;第三,由于现场加热炉装炉钢坯有热坯料(内部规定为500℃以上)和冷坯料,在热装坯料入炉后,加热炉的热负荷不需要太多,进行高转炉混合煤气过程中,为了保证一定的产量和质量,此时对于高转炉混合煤气的比例就下降,现场高炉煤气的热量完全能够满足钢坯加热的需要,此时需要将转炉煤气的使用量减少;在加热炉装入冷坯料后,由于需要的热负荷大,此时按照设计中的7∶3比例进行高转炉煤气配比,同时根据掺混后的煤气实际热值和燃烧情况进行微量调整,在保证燃烧安全的前提下,考虑到产量的提升,适当根据空气量的最大化前提条件下,增加了转炉煤气的用量,使得高转混合煤气的比例达到了6∶4和5∶5,加热炉运行比较安全和顺利,尤其低温预热段温度提升较快,加热炉改造后较改造前加热时间缩短40 min左右,产量也有所提升,具体数据见表1。

表1 棒材加热炉使用混合煤气后的数据对比

3 结语

通过近半年的生产实践,河北鑫达棒材加热炉使用混合煤气后,掺混比例为高炉∶转炉为7∶3,热值为(800~900)×4.16 kJ/m3,在设备全部进行利旧的情况下,加热炉生产顺行,未出现任何管道、风机内燃爆安全事故,产量提升10%左右,同时由于热值的提高,改善了钢坯的加热质量,减少轧制事故率,减轻了劳动强度,改善了炉区的环境,达到了预期的目的。

对于轧钢加热炉使用单一煤气或者混合煤气进行燃烧加热,主要目的就是合理利用煤气,达到最佳的煤气配置,同时充分利用高热值煤气的优势,在钢铁行业的煤气使用产线中发挥作用,达到最优的经济化目的。