锂离子电池高温贮存容量衰减分析

2022-05-10程广玉刘新伟梅悦旎顾洪汇

程广玉,刘新伟,梅悦旎,顾洪汇,杨 丞,王 可

(1空间电源技术国家重点实验室,上海空间电源研究所,上海 200245;2上海动力储能电池系统工程技术有限公司,上海 200241)

随着新能源技术的发展,锂离子电池已广泛应用于军民各领域,如汽车、电子设备、航天、单兵装备等,但在一个新的领域,锂离子电池也体现出了显著优势,并实现逐步应用,那就是锂电池贮备领域,如备用电源、导弹武器、紧急通信系统等,需要电池长期高荷电态贮存,免维护,工作时需要具备大电流放电能力。通过技术攻关可以将锂离子电池自放电显著降低,大幅提升贮存寿命[1]。

锂离子电池在长期贮存过程中,其内部组分会发生各种物理、化学变化,导致容量下降以及内阻上升,这个过程实际上是电池的老化过程。而作为一个复杂的系统,影响电池老化速率和老化机理的因子很多,外部因素主要有电压、温度、荷电态(SOC)等,内在因素主要有水分、粉尘、毛刺、杂质、材料特性等。电池的老化过程是一系列内外部的反应结果,老化机理十分复杂[2]。

对于电池的负极,影响老化速率的主要是固体电解质膜(solid electrolyte interface,SEI)的稳定性、SEI膜的组成和结构(主要受电解液添加剂和SEI膜形成过程的影响)以及杂质的影响。对于正极,其主要影响因素可能是电极材料的结构变化和有机溶剂的氧化。大量研究表明[3-7]:锂离子电池在合适的电压区间贮存,正极具有较高的稳定性,而电池老化的原因主要集中在负极部分。

为了快速评估锂离子电池的贮存寿命,研究人员往往通过提升SOC 和贮存温度的方式进行加速电池老化[5,8-10],Keil 等[5]研究了不同SOC、不同温度下三种不同正极体系的18650 电池的日历寿命,并通过微分电压分析法(DVA)分析了容量衰减原因,结果表明,电池容量衰减速度并不会随着SOC 增加而线性上升,在50% SOC 以内衰减较小,而当SOC增加到60%以上时,容量衰减速度显著增加,而当温度升高时这种现象更为明显。分析表明,容量衰减的原因主要是发生了严重的电极失衡,而不是活性材料损失。同时,该团队进一步针对NCA体系的日历寿命进行了研究[10],发现电池搁置过程容量损失主要来源于副反应导致的活性锂损失,单一电极损失很小,却发生了严重的电极失衡,并且容量损失与负极电位息息相关,负极侧的副反应是容量损失的主要原因,主要表现为负极界面电解液分解以及SEI膜增长。

Markovsky 等[11]研究了锂离子电池在40~80 ℃高温下的性能衰减,研究发现,负极SEI 膜的主要组成为LiF 和含F 的固体物质。在储存过程中,随着LiF 和含F 物质的不断生成,SEI 膜的成分和厚度不断变化,导致电池内阻的增加,而储存过程中的容量衰减来源于负极的界面反应,而材料的晶体结构基本没有变化。

Abrahama 等[12]详细研究了正极材料分别为LiNi0.8Co0.15Al0.05O2和LiNi0.8Co0.1Al0.1O2的18650 电池的内阻、容量等随着老化时间的变化情况,研究发现,电池的容量衰减主要是副反应对负极Li的消耗以及内阻的增加导致的锂的传输受阻,负极的衰减主要是由于电极的多孔性的破坏和SEI膜的过度生成导致的。

当前的研究结果均是针对常规锂离子电池,并非针对长期贮存设计的锂离子电池,对此,为了进一步提升电池贮存寿命,提高电池性能,对专门针对长期贮存设计的,并且采用负极预锂化工艺的锂离子电池贮存后的容量损失进行分析,识别容量损失的主要来源,从而针对性地进行优化改进,解决导致容量损失过大的问题。

1 实 验

1.1 极片的制作

1.1.1 正极片制作

首先将黏结剂聚偏氟乙烯(PVDF,比利时Solvay,电池级)溶解于N-甲基吡咯烷酮(NMP,美国Ashland,电池级)中,再加入导电剂超级炭黑(SP,上海产,电池级),最后加入正极活性物质LiNi0.8Co0.15Al0.05O2(NCA,江苏产,电池级),制得正极浆料,m(NCA)∶m(PVDF)∶m(SP)=96∶1.5∶2.5。将其均匀涂布在15 μm铝箔(河北产,电池级)上,单面涂布载量145 g/m2,烘干、辊压,最后制成正极片,压实密度3.5 g/cm3。整个过程必须控制环境露点在-35 ℃以下。

1.1.2 负极片制作

负极制作流程类似,将黏结剂PVDF 溶解于NMP中,最后加入人造石墨(广东产,电池级),制成负极浆料,m(人造石墨)∶m(PVDF)=97∶3。将其均匀涂布在10 μm铜箔(江苏产,电池级)上,单面涂布载量84 g/m2,烘干、辊压,最后制成负极片,压实密度1.6 g/cm3。负极制备过程中环境露点控制在-30 ℃以下。

1.2 负极预锂化

采用电化学预锂化的方式,用负极对金属锂带(天津产,电池级)制备模拟电池,预锂化容量为450 mAh,预锂化结束后用DMC(东莞产,电池级)清洗干净晾干备用。

1.3 18650电池的制备

以卷绕的方式将正极片、负极片和25 μm厚的隔膜卷绕成电芯,放入18650电池壳中,注入5.5 g电解液,制成额定容量1.6 Ah 18650电池,单个电池中约含有12.7 g 正极活性物质、7.9 g 负极活性物质。

1.4 扣式电池的制备

将拆解电池得到的正负极片,用DMC 清洗晾干,去除一侧涂层,制成直径14 mm 的圆片,用直径18 mm 金属锂片作为负极,制成CR2016 型扣式电池。

1.5 测试

1.5.1 常温搁置

将电池以4.05 V 开路电压搁置于(25±3) ℃的环境中5个月。

1.5.2 高温搁置将电池以4.05 V 开路电压搁置于(70±3) ℃的环境中5个月。

1.5.3 标准放电在CT 4008 锂离子充放电测试仪(深圳产)以0.1 C(0.16 A)恒流放电至2.5 V。

1.5.4 容量恢复测试

将电池以0.1 C(0.16 A)恒流充电至4.1 V,转4.1 V恒压充电至电流0.1 A,静置10 min,分别以0.05 C(0.08 A)、0.5 C(0.8 A)恒流放电至2.5 V停止。

1.5.5 扣式电池测试

将正负极制备的扣式电池分别以0.1 mA 进行充放电,正极电池电压范围3.00~4.15 V,负极电池电压范围0.01~1.50 V。

1.5.6 EIS测试

用Solartron 1287 电化学工作站(日本产)进行电化学阻抗谱(EIS)测试,频率为105~10-2Hz,交流振幅为5 mV。

1.5.7 极片截面切割

用Leica EM TIC3X离子束切割设备(奥地利产)进行正负极截面切割,切割电流为3.5 mA,电压为7.5 kV,时间为3 h。

1.5.8 极片形貌分析(SEM)

用HITACHI S-4800 型扫描电子显微镜(日本产)对隔膜的表面形貌(SEM)及元素分布(EDS)进行分析。

1.5.9 极片结构分析(XRD)

采用日本理学公司D/max-2600PC对正负极片进行测试。工作方式为:以Cu 靶的Kα 为辐射源,波长λ=0.15418 nm,步宽为0.02°,扫描速度为10°/min,扫描范围为10°~90°,工作电压为40 kV,工作电流为30 mA。

1.5.10 电极元素含量分析

采用日本岛津公司ICPS-7510型顺序型等离子发射光谱仪(ICP)进行分析,可以用来定量分析元素的含量。

1.5.11 极片热分析

采用SETARAM C80 微量热议(法国产)对负极片进行热分析,温度区间为室温~300 ℃,升温速度为5 ℃/min。

2 结果与讨论

2.1 高温贮存后容量损失

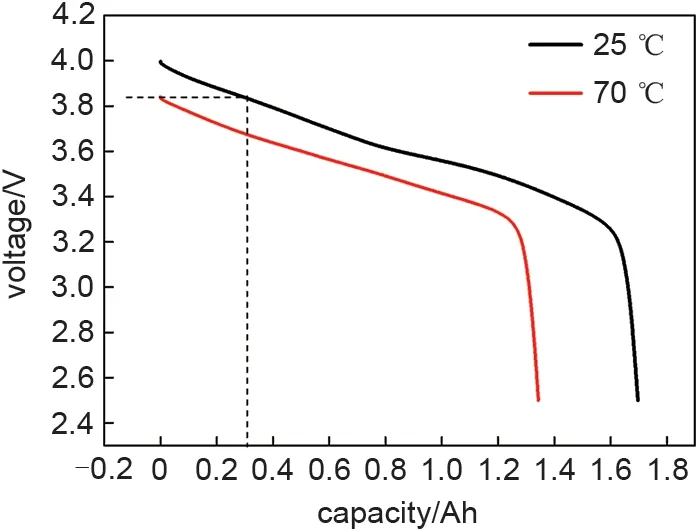

两颗经过预锂化,设计容量1.6 Ah的18650电池以4.05 V开路电压分别于25 ℃及70 ℃搁置5个月后,取出进行常温0.1 C容量测试。高温测试目的是加速电池寿命老化,模拟常温搁置数年容量损失情况,用于快速评估电池贮存寿命,其放电曲线见图1,可见,25 ℃搁置后电池开路电压为3.997 V,放电容量达到1.697 Ah,而70 ℃搁置后电池开路电压仅为3.841 V,放电容量为1.343 Ah,仅为25 ℃剩余容量的79.14%。而当将两条放电曲线放电初始电压重合后,可以简单估算电池电压降引起的容量损失达到0.308 Ah,包含可逆容量损失及不可逆容量损失。

图1 搁置后首次放电曲线Fig.1 The first discharge curves after storage

图2 为搁置后的首次放电dQ/dV~V曲线,可见25 ℃曲线含3 个明显特征峰,分别对应负极的3 个平台,并且3.9 V 及3.6 V 峰最明显,而70 ℃电池由于自放电导致开路电压明显降低,因此仅能看到3.4~3.7 V之间一个比较宽的峰,并且峰强度有一定下降,表明电池内阻升高导致极化增大,不同峰之间的间距小幅减小,表明活性物质略微损失。

图2 搁置后首次放电的微分容量曲线Fig.2 Differential voltage curves of the first discharges after storage

2.2 恢复容量分析

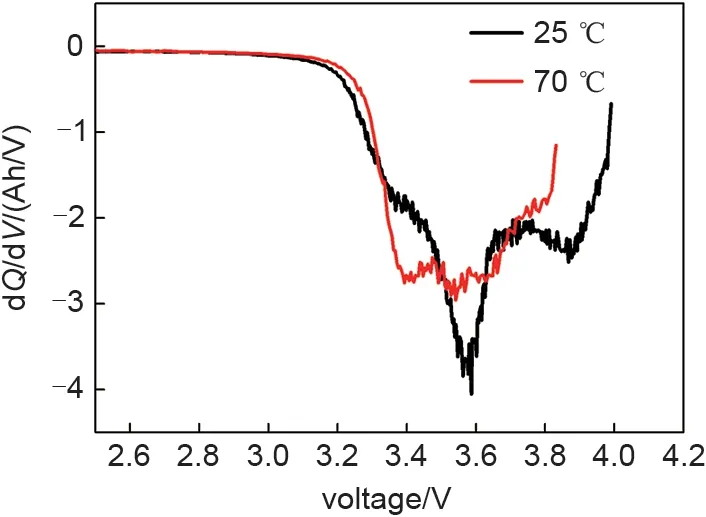

两颗电池分别经过常温0.5 C 及0.05 C 放电,放电曲线见图3。可见,同样放电倍率下70 ℃搁置电池容量明显偏低。25 ℃搁置电池0.05 C及0.5 C恢复容量分别为1.817 Ah 及1.704 Ah,70 ℃搁置电池恢复容量分别为1.650 Ah 及1.540 Ah。分别减少0.167 Ah、0.164 Ah,说明70 ℃搁置电池内阻存在一定的升高,不可逆容量损失为0.167 Ah,结合图1中首次放电过程容量损失的分析,可推测70 ℃搁置电池相比25 ℃搁置电池可逆容量损失容量为0.187 Ah,可见,高温加速过程不但加速了电池副反应,增加了不可逆容量损失,同时由于电池活性更高,更增加了电池的可逆自放电,可逆容量损失占比为52.8%。

图3 两颗电池0.05 C及0.5 C恢复容量曲线Fig.3 The recovery capacity curves of the two batteries at 0.05 C and 0.5 C

2.3 dQ/dV分析

图4 为两颗电池搁置前后常温0.1 C 放电的微分容量曲线,从图中可以看出,25 ℃电池搁置前后曲线差异较小,具有较高重合性,峰强度及位置未发生明显变化,表明电池衰减较小。而70 ℃电池搁置前后表现出了明显差异,首先峰强度明显降低,表明电池活性下降、内阻升高,同时由2个峰变为4个杂峰,表明正负极存在失衡。

图4 两颗电池不同温度搁置前后微分容量曲线Fig.4 Differential voltage curves of the two batteries after different temperatures storage

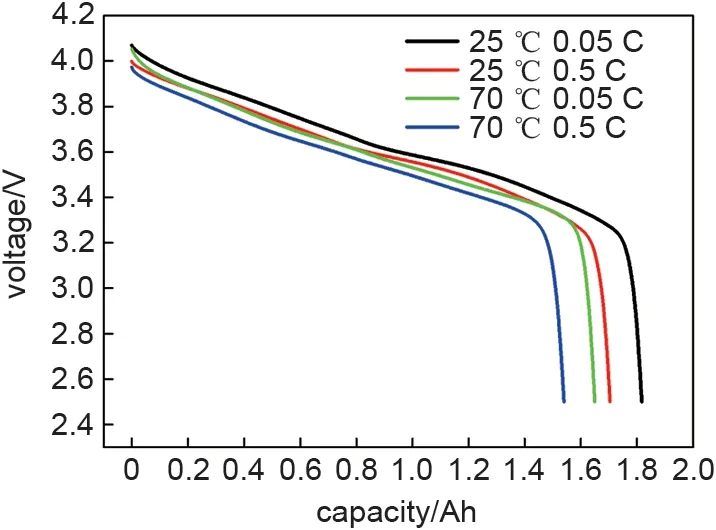

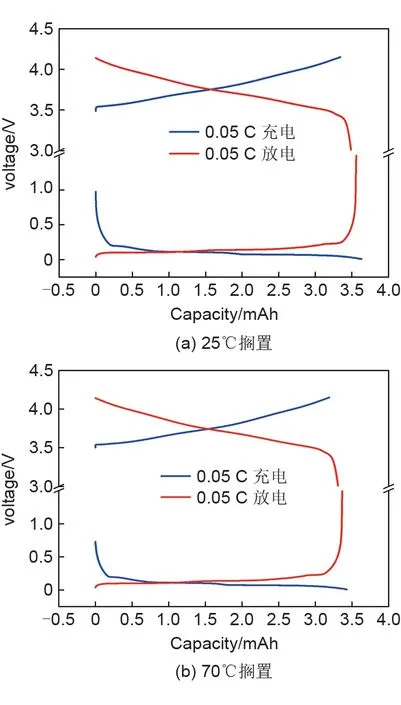

为了准确分析正负极失衡的具体情况,将两颗电池拆解,分别得到正负极片,将金属锂片作为负极制作扣式电池,并分别以0.05 C 进行充放电测试,测试温度为室温,得到正负极的充放电曲线,见图5,其中正极充放电区间为3.00~4.15 V,负极充放电区间为0.01~1.50 V,测试电流为0.05 C。25 ℃搁置电池正极容量为3.486 mAh,70 ℃搁置电池正极容量为3.311 mAh,相比25 ℃电池活性物质衰减了约3%。负极方面,25 ℃搁置电池容量为3.632 mAh,70 ℃搁置电池负极容量为3.427 mAh,衰减了5.6%。说明在活性材料方面,正负极均发生了一定衰减,负极衰减得更多,但由于负极预锂化,实际负极活性锂仍然是过量的,因此负极衰减并未对电池产生明显影响。

图5 两颗电池极片制作的扣式电池充放电曲线Fig.5 Charge and discharge curves of the coin cells made of electrodes disassembled from the two batteries

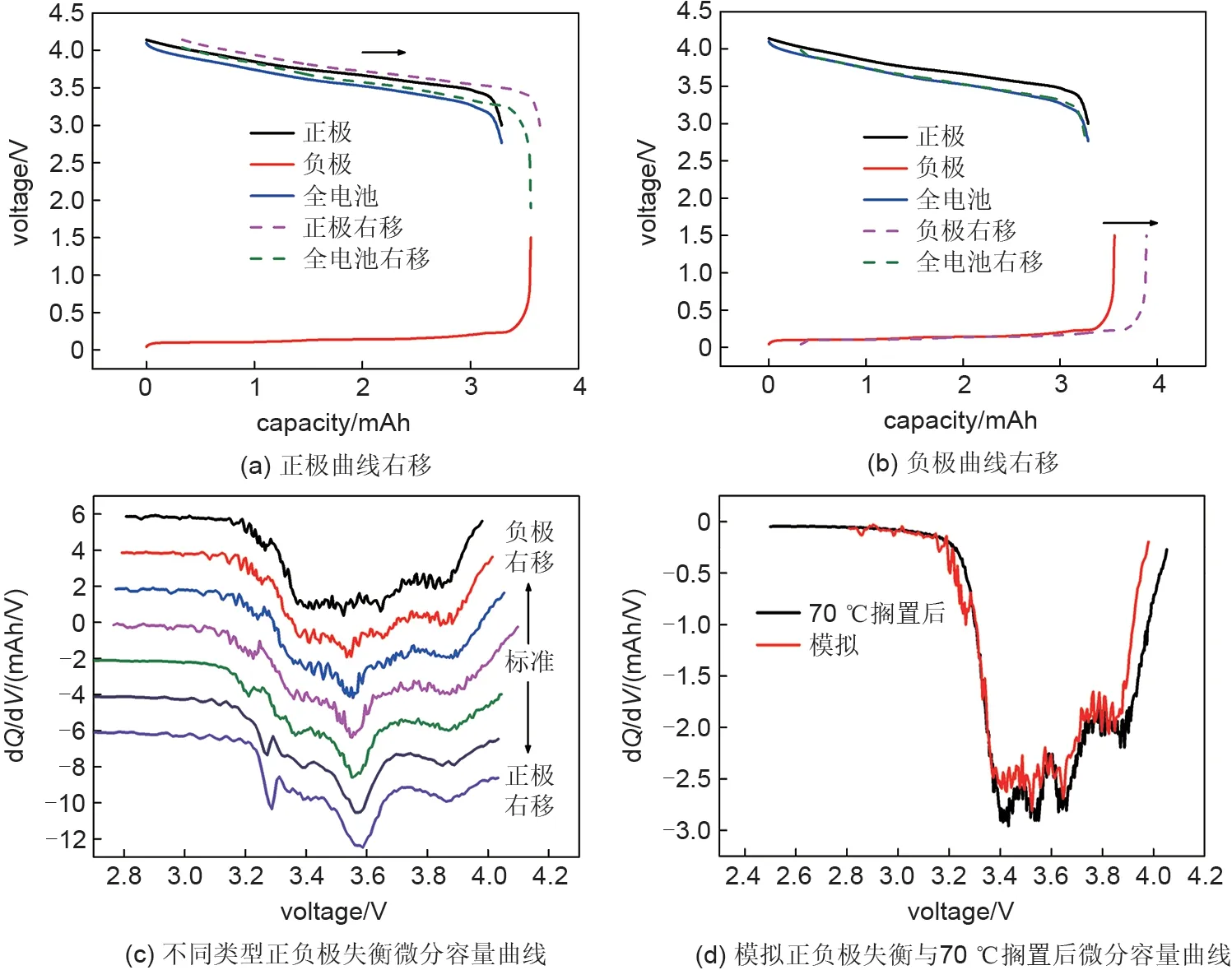

正负极失衡一般分两种情况,一种是正极曲线发生右移(或者说负极左移),见图6(a),另外一种情况是负极曲线发生右移(或正极曲线左移),见图6(b)。前者发生的主要原因是负极活性锂损失过大,造成负极锂含量不足或者负极活性物质损失造成的,放电末期负极电位过高,处于极度贫锂状态,相应的正极电位也较高,容量受限于负极;而后者发生的主要原因是正极活性物质损失,放电末期负极仍然处于较低的电位,仍有大量活性锂,容量受限于正极。为了分析容量损失的原因,分别对正负极失衡不同程度的模拟电池电压(正极电压-负极电压)对容量做dQ/dV~V曲线,见图6(c),中间曲线为标准状态,向上为负极曲线逐渐右移,代表正极逐渐失衡;向下为正极曲线逐渐右移,代表负极逐渐失衡[10]。可见,不同的正负极失衡状态,电池的dQ/dV~V曲线表现出明显差异,正常状态下曲线表现出3 个峰,分别在3.4 V、3.6 V 及3.9 V,其中3.6 V 左右的峰最明显,3.4 V 的峰最弱。但当正极曲线右移,也就是说负极失衡时,曲线发生明显变化,3.3 V 出现一个峰,并越来越强,这个是负极石墨0.2 V 左右的放电平台产生的。而当负极曲线右移,正极失衡时,3.6 V 峰强度明显降低,并且发生分裂,逐渐变为不明显的4 个小峰,整体表现为一个较宽的峰,经过比对与70 ℃搁置后的曲线相近,见图6(d),因此可以推测70 ℃搁置电池容量损失主要是因为发生严重正负极失衡,具体表现为负极曲线明显右移,正极容量损失大,为正极限容。大量研究结果表明锂电池高温搁置过程负极表面的副反应是容量损失的主要来源,正极容量损失相对较小,本次研究结果表明主要为正极容量损失,恰恰说明通过负极预锂化技术可以预先弥补负极的活性锂损失,大大提升电池贮存寿命。

图6 正负极失衡对微分容量曲线的影响Fig.6 Effect of a shift in the electrode balancing on differential capacity curves

为了验证未预锂化电池容量损失主要来源于负极,预锂化技术可以有效提升电池贮存寿命的判断,对采用同样正负极体系的未采用预锂化处理的2 Ah 锂离子电池进行70 ℃高温搁置5 个月,其搁置后首次常温0.1 C 放电曲线及其dQ/dV曲线见图7,可见其dQ/dV曲线与图2表现出显著的区别,并与图6(c)中正极右移的曲线高度相似,因此可以判断该电池的容量受限于负极,负极活性锂损失为主要原因,这个结论与其他研究人员[3-5]的结果一致,进一步验证了预锂化技术可以显著降低负极容量损失。

图7 未采用预锂化的锂离子电池搁置70 ℃5个月后放电曲线及微分容量曲线Fig.7 Discharge and differential capacity curves of the battery without prelithiation that stored at 70 ℃for 5 months

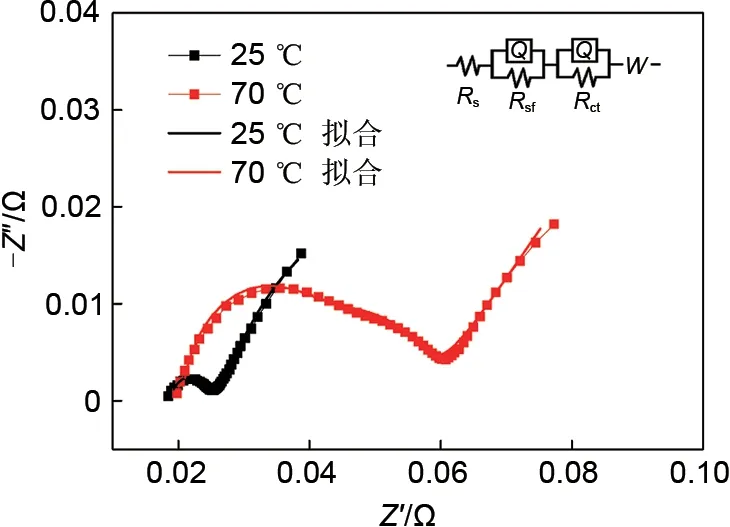

2.4 电池EIS分析

常温下,分别对两颗电池进行EIS测试,并进行了拟合,曲线见图8,拟合结果见表1。可见,从EIS曲线上,可以明显看出高温搁置后电池内阻有明显提升,其中欧姆阻抗Rs由18.66 mΩ增加到20.56 mΩ,只增加了10%,变化不明显,提示电解液、隔膜发生略微衰退。电池的界面阻抗Rsf由6.098 mΩ增加到19.3 mΩ,增加了216%,表明电池SEI膜增厚明显,高温搁置电池电极界面副反应更强烈,生成了更厚的SEI膜。电荷转移阻抗Rct由8.922 mΩ 增加到17.7 mΩ,增加了98%,表明活性物质表面活性位点减少,电极表面劣化。

图8 两颗电池搁置后EIS曲线及等效电路拟合曲线Fig.8 EIS curves and equivalent circuit model of the two batteries after storage

表1 不同温度搁置电池等效电路拟合参数Table 1 Fitted equivalent circuit parameters from EIS analysis of batteries stored at different temperatures

分别对拆解极片制得的负极、正极扣式电池进行EIS测试,见图9(a)、(b),可见,扣式电池相比全电池EIS 图谱更加复杂,表现出4 个时间常数。全电池EIS图谱是正负极叠加的结果,同时电极面积大、内阻较小,中高频区仅考虑Rsf及Rct即可得到较好的拟合效果。而扣式电池单独分析单一电极,并且电极面积小,更能准确测量电极材料的EIS图谱,并且实际生产的极片载量较高,厚度较大,添加了少量导电剂、黏结剂,电极具备显著的多孔性,因此与平板薄膜电极的EIS曲线表现出明显的差异,更为复杂,需要4个时间常数才能得到较好的拟合度,这说明,在中高频区,除了包含SEI 膜界面阻抗Rsf及电荷传递阻抗Rct外,还包括更复杂的过程,比如庄全超等[13]提出的中高频区域,在Rsf及Rct之间存在与电子在活性材料颗粒内部的输运有关的Re,以及可能存在的多层SEI/CEI等界面层等,这个问题需要研究人员进一步研究。

图9 不同温度搁置电池正负极扣式电池EIS曲线Fig.9 EIS curves of cathode and anode coin cells for batteries stored at different temperatures

负极方面,70 ℃搁置后的负极中高频的半圆半径明显增大,增长超过1 倍,说明SEI 膜阻抗增加、电化学反应阻抗大幅增加。而正极方面,70 ℃搁置后的正极中高频区域由25 ℃的一个半圆转变成两个半圆,这主要与正极侧长期处于高温高压下,导致电极表面CEI、氧化层等双电层结构的形成与增厚,其对时间响应速度不同,形成两个半圆弧。但总体阻抗仅有略微增加,并且相比负极,其阻抗明显低得多。

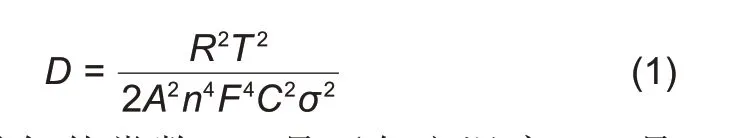

锂离子扩散系数D可以通过EIS曲线用式(1)大致计算出来[14]

其中,R是气体常数;T是开尔文温度;A是极片的面积;n是化学反应中传递的电子数;F是法拉第常数;C是锂离子在极片中的浓度;σ是直线Z′-ω-1/2的斜率。在此公式中,不同温度下的正极或负极的电极面积是基本一致的,因此可通过σ估算不同温度搁置后锂离子扩散系数D的变化情况。经计算,D正25℃=1.363D正70℃,D负25℃=0.984D负70℃,可见,高温搁置后,正极的锂离子扩散系数出现一定下降,而负极由于石墨层未出现显著变化,高温搁置对离子扩散系数基本没有影响。

2.5 电极表面形貌及元素分析

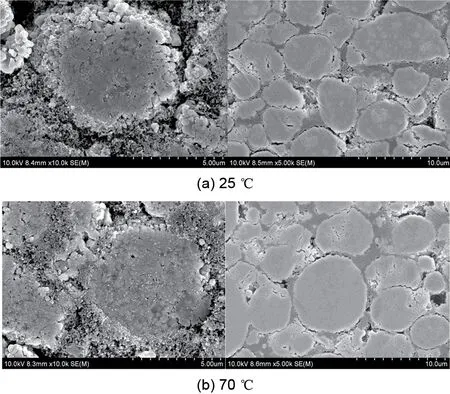

图10 为25 ℃及70 ℃搁置电池正极表面及截面SEM图,可见,无论从表面上还是截面上看2种极片并无明显区别,活性材料为球形二次颗粒,内部均有少量裂纹,同时由于极片经过辊压处理,部分颗粒出现破碎现象。

图10 不同温度搁置电池正极表面及截面SEM图Fig.10 SEM images of the surface and crosssection of cathodes for the batteries stored at different temperatures

图11 为25 ℃及70 ℃搁置电池负极表面及截面SEM 图,与正极不同,两种负极表现出较明显差异。由于两种电池经过同样的预锂化工序,只是搁置温度不同,负极均有一定析锂,这取决于预锂化量及负极过量比设计。但长期不同温度搁置后两者表面状态明显不同,70 ℃高温搁置电池表面副反应产物更多,说明70 ℃高温下负极表面发生了更严重的副反应。从极片截面上观察,两种负极差别并不明显,70 ℃高温下搁置的负极表面边界不清晰,提示表面副反应较多。

图11 不同温度搁置电池正极表面及截面SEM图Fig.11 SEM images of the surface and cross-section of anodes for the batteries stored at different temperatures

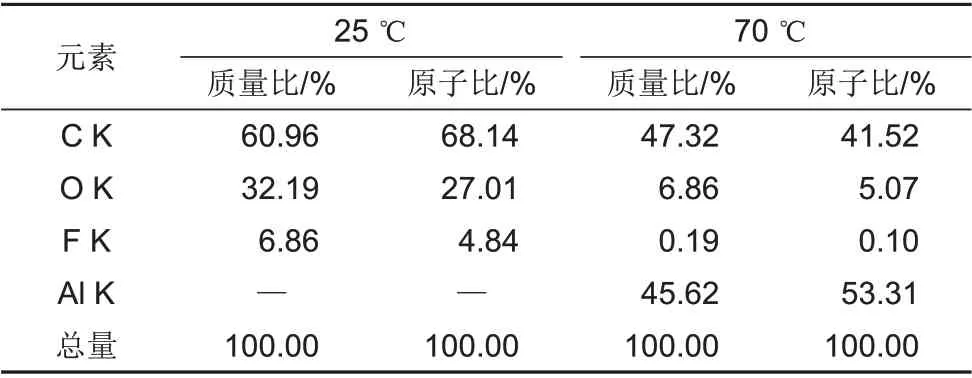

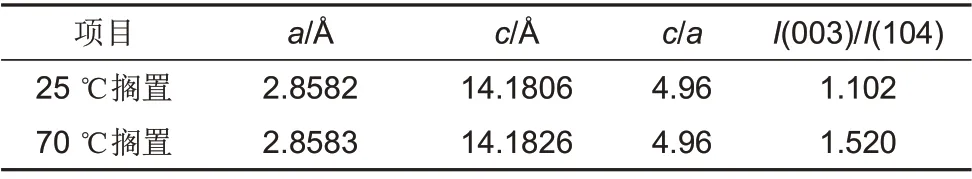

图12 及表2 分别为25 ℃及70 ℃搁置负极表面氧分布图及元素含量,重点检测C、O、F、Al、Co及Ni等元素。结果表明,两种负极均未检出Co及Ni 元素,但在C、O、F 三种元素上,两种负极结果表现出明显差异,其中70 ℃搁置电池负极O含量大幅增加,说明该负极表面副反应产物更多,包括组成SEI膜的主要成分ROCOOLi、ROLi等含锂有机化合物,也包括负极表面局部析锂产生的氧化物。此外,70 ℃搁置电池负极中F 含量也略有增加,这主要来源于PVDF、LiPF6(大部分已经清洗掉)以及SEI膜成分LiF等物质,发生较大容量损失的负极表面O及F元素含量均有一定升高[11,15]。此外测试结果发现70 ℃搁置电池负极检测出含有微量的Al,而25 ℃搁置电池未检出,说明高温搁置过程会促使正极中的Al 离子穿透隔膜进入负极,在负极析出。

图12 不同温度搁置电池负极氧元素分布图Fig.12 The distribution of oxygen element in the anodes of the batteries stored at different temperatures

表2 EDS检测元素含量Table 2 Element content detected by EDS

2.6 电极结构分析

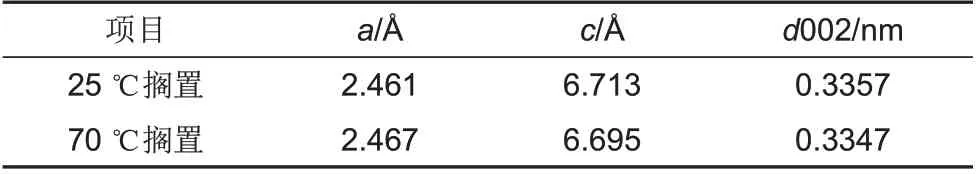

对两种负极进行了XRD 检测,由于采用电池极片直接测量,因此图谱中会有较强的Cu衍射峰,这是集流体铜箔。表3 给出了搁置前后电池负极石墨的晶格参数及(002)晶面的晶面间距d002。从图13 中可知,电池在不同温度搁置下,其负极材料物相、结构均没有发生变化,始终保持石墨晶相,高温搁置后,衍射峰强度有所下降。高温搁置,a略微升高,c略微降低,d002 值略微降低。石墨层间距的降低会增大Li+嵌入、脱嵌的阻力,进而导致容量的损失。

表3 不同温度搁置后负极的晶格参数Table 3 Lattice parameters of anodes for the batteries stored at different temperatures

图13 不同温度搁置电池负极XRD图谱Fig.13 XRD patterns of anodes for the batteries stored at different temperatures

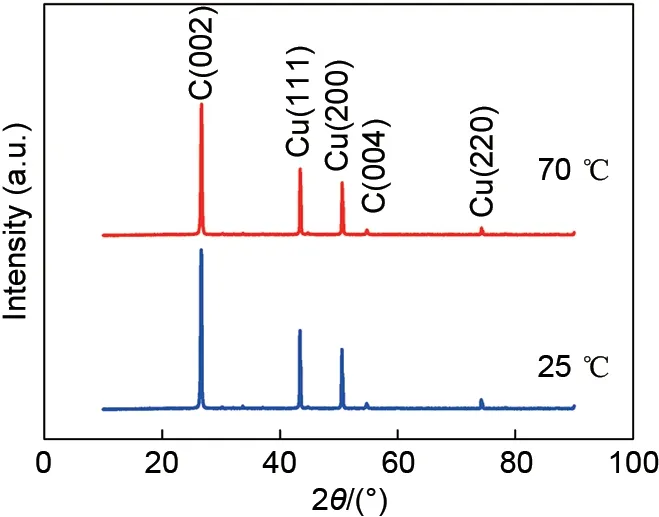

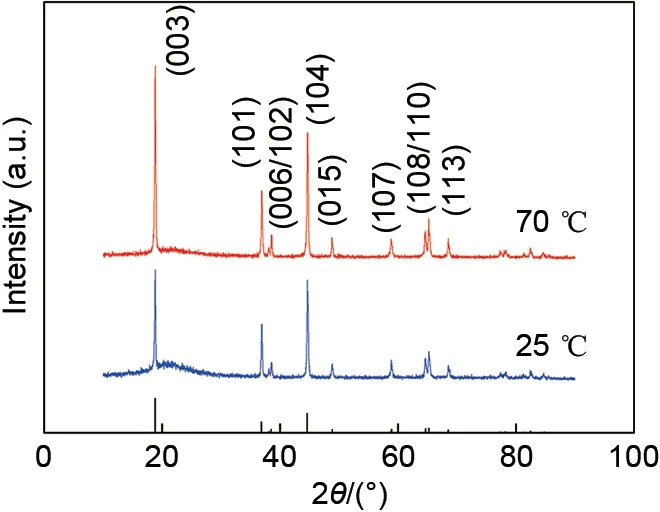

图14 为不同温度搁置电池正极XRD 图谱,可见两种衍射峰都符合ɑ-NaFeO2层状结构,而且各峰都很尖锐,表明了材料拥有一个高的结晶度。在XRD图谱中,衍射峰I(003)/I(104)的强度比表明了材料的低的阳离子混排程度,由表4可见,70 ℃搁置电池正极相比25 ℃搁置电池正极的I(003)/I(104)并没有降低,反而增加了,说明高温贮存并未增加阳离子混排的发生,同时c/a的比值几乎不变也说明了这一点。此外,(006)/(102)和(108)/(110)的分裂程度表明材料拥有一个好的层状结构。图中没有观察到任何杂峰代表着材料高纯度。

表4 不同温度搁置后正极的晶格参数Table 4 Lattice parameters of cathodes for the batteries stored at different temperatures

图14 不同温度搁置电池正极XRD图谱Fig.14 XRD patterns of cathodes for the batteries stored at different temperatures

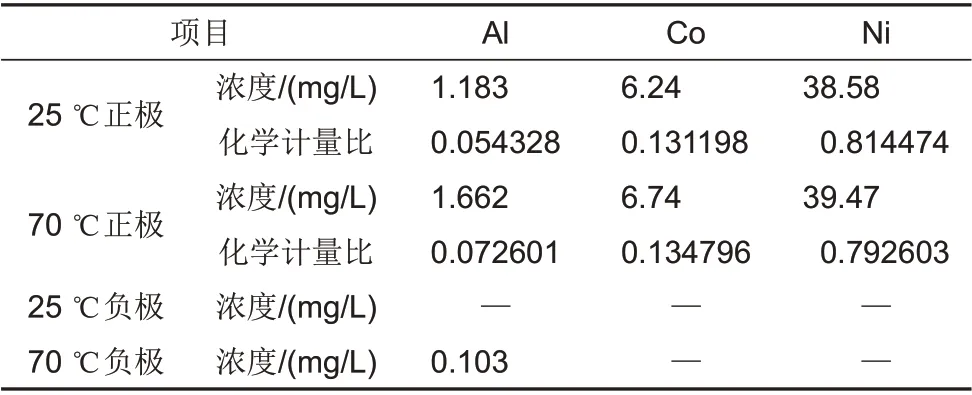

2.7 电极元素含量分析

表5 为两种电池正负极ICP 测试结果,可见,两种正极Ni、Co、Al 含量略微变化,属于正常偏差范围内。70 ℃搁置负极检测出Al,而25 ℃搁置电池未检出,这与负极EDS 结果一致,但无法确认Al元素是来源于正极活性材料NCA还是集流体,表明长期高温高荷电态下,正极中Al会有微量溶解迁移至负极,而常温下并未发生明显的Al溶解迁移现象。而过渡金属Ni及Co并未在负极检出。

表5 两种电池正负极ICP测试结果Table 5 ICP test results of cathodes and anodes of the two batteries

2.8 电极热分析

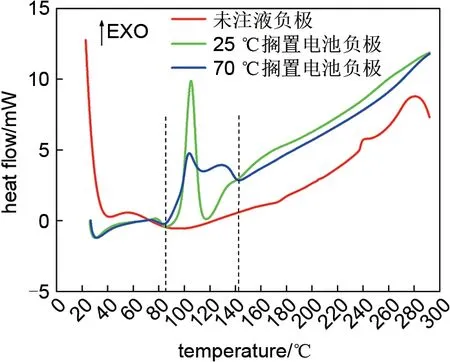

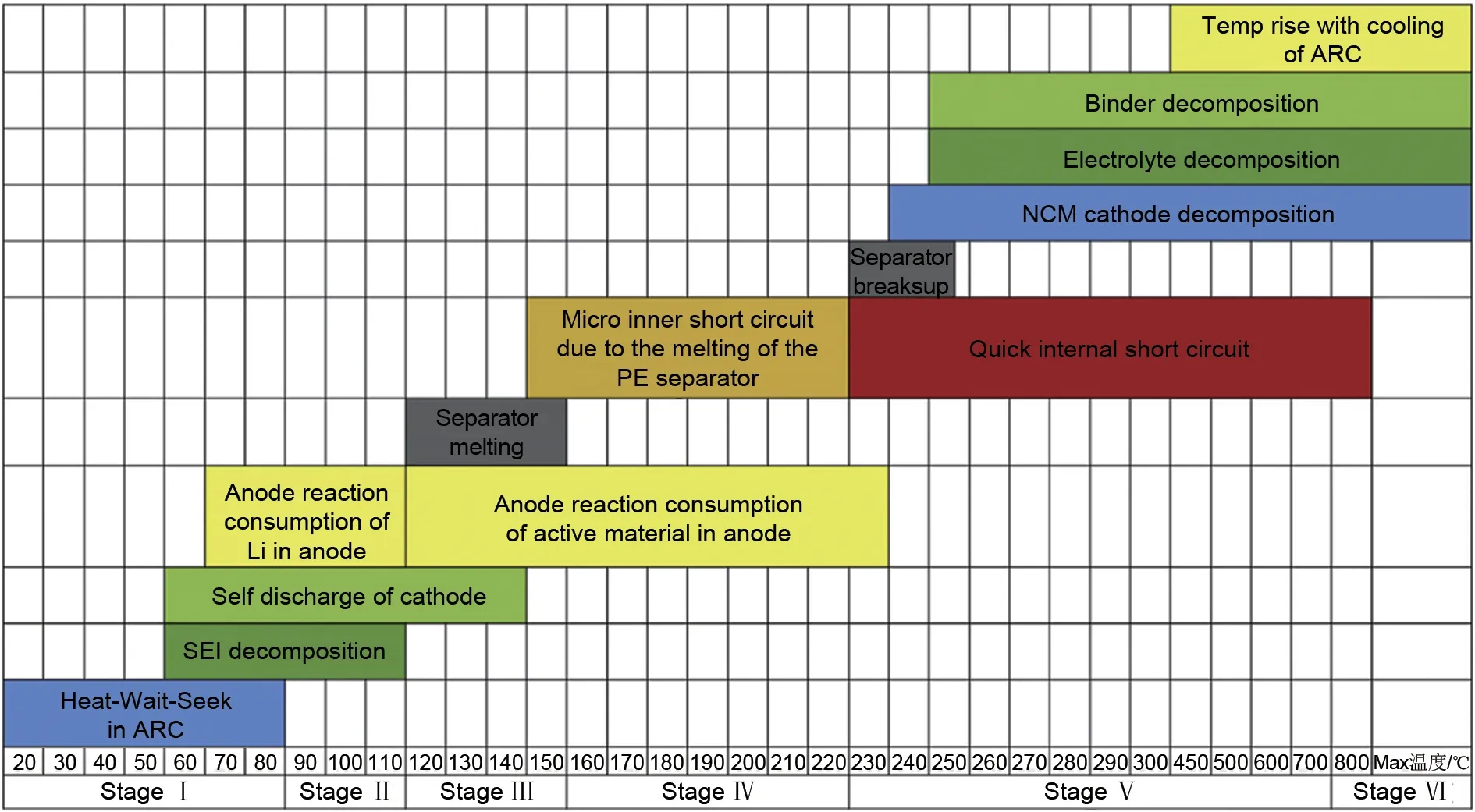

图15 为不同负极随温度的热流变化曲线,分别为未注液电池负极、25 ℃搁置负极及70 ℃搁置负极。图16 为电池不同温度范围发生的分解反应[16],可见,SEI 膜分解温度范围为60~120 ℃,同时在70~120 ℃区间内伴随着负极消耗锂的放热反应,当温度超过120 ℃时,负极主要发生消耗活性物质的放热反应。因此,从图15 中可以看出,未注液负极并未生成SEI膜,因而其在80~140 ℃范围内均无明显热流变化,同时说明该状态下的负极并未发生消耗负极活性物质的副反应。而25 ℃负极热流曲线与70 ℃曲线也有较大区别,25 ℃曲线放热温度区间主要集中在80~120 ℃之间,反应热达27.9 J/g,120~140 ℃区间放热不明显,仅有2.2 J/g左右,说明25 ℃搁置电池负极在80~140 ℃温度范围内主要发生的SEI膜分解反应(含负极中锂的副反应),活性物质反应较小;而70 ℃搁置电池负极不仅在80~120 ℃之间出现明显放热反应,在120~140 ℃之间同时有个明显的放热过程,并且两个放热过程出现了一定融合,总体反应热达27.1 J/g,说明70 ℃搁置电池负极不但发生了明显的SEI 膜分解反应(含负极中锂的副反应),同时发生了消耗活性物质的副反应,推测是由于70 ℃长期搁置过程中,负极材料发生了一定变化。同时注意到一个现象,就是25 ℃搁置电池负极在80~120 ℃放热反应要明显强于70 ℃搁置负极,这主要是由于25 ℃负极搁置过程中损失较小,由于预锂化的影响,其内部仍然存在大量的锂,其含量要远高于70 ℃搁置负极,因而其在80~120 ℃放热反应除SEI 膜外主要受负极中锂放热反应的影响。事实上,70 ℃长期搁置后,负极SEI 膜更厚、成分更复杂,其分解温度也可能扩展到120 ℃以上。

图15 不同负极随温度的热流变化Fig.15 Heat flow changes with temperature of different anodes

图16 锂离子电池在不同温度范围发生的分解反应[16]Fig.16 Decomposition reactions of lithium-ion batteries in different temperature ranges[16]

3 结 论

(1)高温搁置过程大大加剧了电池的副反应,电池活性的提升导致可逆自放电及不可逆自放电均大幅增加。电池的不可逆自放电主要来源于活性材料方面,正负极均发生了一定衰减,负极衰减得更多,但由于负极预锂化,实际负极活性锂仍然是过量的,因此负极衰减并未对电池产生明显影响。

(2)经过负极预锂化的锂离子电池高温搁置后的容量衰减主要是由于发生了严重的正负极失衡,具体表现为负极曲线明显右移,正极容量损失大,为正极限容。而普通锂离子电池的容量衰减同样发生了正负极失衡,但主要来源于负极,表现为正极曲线右移。

(3)高温搁置虽然可以实现贮存寿命的加速老化,温度越高、老化速度越快。但过高的温度下电池的老化机理表现出一定差异,高温下SEI 膜分解、电解液分解、金属离子溶出等现象会更加明显,电池的衰减模式发生了变化,因此当温度过高时,加速考核的准确度会降低,对于高温加速要选择合适的温度范围,尽量保证电池的衰减机理相似,才能得到较准确的结果。