新型弹性胶泥-液压浮动机的优化设计

2022-05-09李焕斌曹广群李帅龙

李焕斌,曹广群,李 强,李帅龙

(中北大学 机电工程学院,太原 030051)

1 引言

在现代战争中,高射速自动机广泛应用于舰炮、航炮中,是防空反导的主要武器。但在自动机射速提高的同时,会带来后坐力增大以及射击精度下降的问题。因此减小自动机后坐力的同时提高射击精度是高射速自动机一个重要的研究方向。浮动技术的应用就是主要的技术手段之一,与炮口制退器减少后坐能量的方式不同,浮动技术是通过在自动机在复进过程中击发来减小后坐动能;即击发时自动机有一定的复进速度,自动机的后坐能量先被复进能量抵消,剩余的能量产生后坐,击发时的复进速度越大,减少的后坐能量越多。采用浮动技术能够减少自动机复进到位时对炮架的冲击,提高射击时的稳定性,显著的提高武器的射击精度。

浮动机是实现浮动技术的装置,是自动机的组成部分。常见的浮动机有弹簧式、弹簧液压式、液体气压式等。弹簧式浮动机结构简单,但是耗能较小,浮动稳定性较差;弹簧液压式浮动机吸能大、适应性强,但采用弹簧为复位元件,故存在尺寸大,寿命短的不足;液体气压式浮动机受温度的影响较大,且不易密封。

弹性胶泥是一种新型的功能材料,具有高阻尼粘弹性、可压缩性和流动性,以及耐老化稳定性能和耐高低温性能,且具有液体固体的2种属性,在航空、航天、兵器、船舶、车辆等领域有着广泛的应用。比如车挡缓冲器、铁路火车上的胶泥缓冲器等。用弹性胶泥作为工作介质的减后坐装置对速度变化的响应较快,能够快速有效地衰减振动和吸收冲击能量,将弹性胶泥应用到浮动机上,从而代替弹簧液压浮动机的弹簧部分,利用弹性胶泥的可压缩性为复位元件和弹性胶泥的高阻尼特性为阻尼元件。不仅可以在后坐时消耗后坐能量,还能存储复进的能量,消除弹簧的疲劳现象,实现无磨损工作,从而提高使用寿命。

本研究以转管炮为例,设计了一种新型的弹性胶泥-液压浮动机,其中弹性胶泥作为弹性模块和粘滞阻尼模块,液压部分作为液压阻尼模块。根据模块间的载荷特性,通过粒子种群算法对影响浮动机性能的结构参数进行寻优。基于此结构参数建立浮动部分的运动模型,对自动机的后坐运动特性进行仿真分析。

2 浮动机结构及原理

2.1 浮动机结构的选取

浮动机浮动方式采取首发不浮动的完全浮动式,击发方式为近似定速定点击发,后坐方式为杆后坐,它主要由弹性胶泥模块、液压阻尼模块、液量调节器3部分组成。浮动机的结构如图所示,主要由液压阻尼器活塞、液压阻尼器活塞杆、活门、弹性胶泥活塞、弹性胶泥活塞杆、针形杆等组成。浮动机的结构原理如图1所示。

1-液压活塞杆;2-针形杆;3-活门;4-流液孔;5-液压活塞;6-节流孔;7-弹性胶泥活塞杆8-弹性胶泥活塞;9-阻尼孔;10-弹性胶泥;11-连接头;12-液量调节器

2.2 浮动机工作原理

1) 射击过程

在膛底合力的作用下,炮箱带动液压活塞杆和弹性胶泥活塞杆向后运动。

2) 后坐过程

对于液压阻尼模块:液压活塞杆向后运动,活塞挤压Ⅰ腔中的液体,使Ⅰ腔成为工作腔,此时Ⅰ腔中的液体分成两股流向Ⅱ腔,第一股经过活塞上的单向活门流液孔流向Ⅱ腔;第二股经活塞通过针形杆与活塞杆构成的可调流液孔间隙经活塞内腔流向Ⅱ腔。在液体阻力的作用下,液压活塞杆以及炮箱的运动受到阻力而减速。

对于弹性胶泥模块:弹性胶泥活塞杆向后运动,活塞压缩弹性胶泥,胶泥吸收能量转化为弹性势能。同时弹性胶泥从Ⅲ腔通过阻尼孔流向Ⅳ腔进而消耗后坐能量。

3) 复进过程

对于弹性胶泥模块,由于先前存储了弹性势能,弹性胶泥体积膨胀推动活塞杆及炮箱向前运动,同时弹性胶泥从Ⅳ腔通过阻尼孔反向流动到Ⅲ腔消耗部分能量。

对于液压阻尼模块,液压活塞挤压Ⅱ腔中的液体,使Ⅱ腔成为工作腔,迫使Ⅱ腔中的液体流向Ⅰ腔。由于活门簧及液体压力的作用,活门向前运动,关闭活塞上的流液孔,这样Ⅱ腔中的液体只能通过活塞杆上的可调流液孔流向Ⅰ腔,从而产生较大的复进阻力减慢炮箱的复进,使炮闩在炮箱复进过程中复进到位,闭锁击发下一发炮弹,实现浮动射击。

3 浮动机动力学模型

3.1 弹性胶泥力学模型

弹性胶泥既有弹性储能的特性,也具有粘滞耗能的特性,能够承受静态载荷。浮动机弹性胶泥的阻抗力由弹性力和阻尼力两部分组成,其力学模型可以用Kelvin-Voigt模型来表示,如图2所示。

该模型由变刚度的弹性原件和阻尼力随速度变化的阻尼原件构成。其中为弹性回复力,为粘滞阻尼力,为浮动机的位移,为浮动机总的受力,满足:

=+

(1)

图2 弹性胶泥力学模型示意图

1) 弹性回复力

弹性胶泥的弹性性能是由于粘滞介质在压力的作用下压缩产生的,同时由于胶泥的压缩率是随着外力的变化而变化的,所以浮动机由于粘滞介质的压缩性产生的刚度是一个动态的刚度。弹性胶泥受到的压强与其压缩率有关,由于在发射时浮动机要承受较大的发射载荷,因此选用的粘滞材料需要有较大的刚度来产生较大的缓冲力,经对比分析,选取粘度为12 500 mm/s的甲基硅油作为粘滞材料,其压缩率随压强的变化数据如表1所示。

表1 压缩率与压强关系Table 1 Relation between compression rate and pressure

为得到在任意压缩率下的压强值。对表1数据进行插值拟合得到在粘度为12 500 mm/s时压强随压缩率变化的关系式为:

=3.718×10+4 397+890.8-2.182

(2)

根据该关系式得到压强随压缩率变化的曲线如图3。

图3 压强-压缩率拟合曲线

参考已有的对弹性胶泥弹性力的计算模型,设浮动机弹性胶泥部分活塞半径为,活塞杆的半径为,活塞的厚度为,活塞的作用面积为,弹性胶泥阻尼器的缸体长度为,浮动机后坐位移为,忽略活塞上小孔对弹性胶泥体积的影响,则胶泥的体积为:

(3)

(4)

(5)

其中:为后坐时弹性力;为复进时弹性力。

弹性胶泥的预压力是其基本参量,当外界载荷小于预压力时,活塞静止不动,当外界载荷大于预压力时,活塞运动。设弹性胶泥的预压力大小为,则后坐时总的弹性力为=+,复进时总的弹性力为=+。

2) 粘滞阻尼力

粘滞阻尼力的大小与粘滞介质的种类、阻尼器的结构、活塞的运动速度等因素有关。粘滞阻尼力由孔缩效应产生的阻尼力和粘滞摩擦产生的阻尼力构成。阻尼力大小=1+2,其中为孔缩阻尼系数,为粘滞摩擦阻尼系数。和为速度指数。

由孔缩效应产生的阻尼力为:

(6)

其中:为孔隙衰减系数;为活塞的直径;为活塞杆直径;∑为总损失系数;为阻尼孔直径;为阻尼个数;为粘滞介质密度。

由粘滞摩擦产生的阻尼力为:

(7)

其中:为粘度衰减系数;为活塞厚度;为每组阻尼孔直径;为稠度系数。

综上可得粘滞阻尼力的大小=+。

3.2 液压阻尼力学模型

在进行液压阻尼力的计算时,做如下假设:

1) 液体不可压缩。

2) 液体的流动是一维定常的。

3) 各个流液通道的流动具有一致性。

4) 忽略液体经过流液孔的收缩现象。

5) 流经流液孔的液体能量损失与液体内能成正比。

根据液体连续方程:

(8)

其中:为液体相对于活塞的速度;为活塞的工作面积;为后坐流液孔总面积;为活塞运动的速度。

则液体的绝对速度:

(9)

由于液体具有压缩性,因此设后坐时Ⅰ腔活塞截面压力为,流速=0,Ⅱ腔活塞截面压力=0,而有流速,则根据伯努利方程,Ⅰ腔和Ⅱ腔压力和流速的关系式为:

(10)

其中为后坐能量损失系数;=1+,为引用的后坐液压阻力系数。

(11)

3.3 后坐运动分析

后坐部分运动时的受力模型如图4所示。

图4 浮动机后坐部分的受力模型示意图

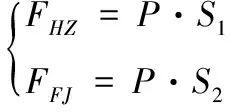

由图4可知,后坐部分的受力有炮膛合力;后坐部分的重力;摇架对后坐部分的约束力;后坐部分与导轨的摩擦力;浮动机对后坐部分的弹性力、粘滞阻尼力、液压阻尼力。

浮动机的运动分为4个时期:

1) 后坐加速时期:从后坐速度=0到=,该阶段的后坐行程为;

2) 后坐减速时期:从后坐速度=到=0,该阶段的后坐行程为;

3) 复进加速时期:从复进速度=0到=,该阶段的复进行程为;

4) 复进减速时期:从复进速度=到=0,该阶段的复进行程为。

后坐部分的运动方程为:

式中:为后坐阻力。

后坐时:=++++-sin

复进时:=---+-sin

4 基于粒子种群算法的浮动仿真分析

4.1 粒子种群算法

粒子群算法是进化算法的一种,将粒子比作鸟群,每个粒子被赋予速度和位置,每个粒子在空间中独立的搜索最优解,将其作为自身的个体极值。每个粒子将个体极值与其他粒子分享,将最优的个体极值作为全局的最优解。每个粒子根据个体极值与全局最优解不断调整自己的速度和位置,也就是反复进行迭代的过程,最终通过达到最大迭代次数或全局最优位置满足最小界限时结束寻优。

在寻找个体极值和全局最优值的过程中,粒子的速度和位置更新公式如下:

(12)

式中:和为学习因子;和为[0,1]范围内的随机数;为惯性因子;为第个粒子个体最优解的维分量;为第个粒子群体最优解的维分量;为第个粒子位置的维分量;为第个粒子速度的维分量。

速度更新公式由3部分组成:第1部分为惯性部分,表示粒子有维持自己先前运动的趋势;第2部分为自我认知部分,表示粒子具有向着自己历史最优位置逼近的趋势; 第3部分为群体认知部分,表示粒子有向着群体历史最优位置逼近的趋势。粒子种群算法的优化流程如图5所示。

图5 优化流程框图

4.2 优化变量和目标函数的选取

根据浮动机的结构计算分析以及结构具体实现的可能性,选取浮动机的优化结构参数如表2所示。

对于浮动机的设计,后坐力和后坐长度的大小是评价浮动机性能好坏的指标。但是现有的研究表明,在目前对浮动机结构优化中很难同时将后坐长和最大后坐阻力降到最小,想要后坐位移最小,不可避免的会引起后坐阻力的增大。因此参考现有浮动机的设计理论,将后坐长度作为边界条件,限制在一定的范围内。将最大后坐阻力作为目标函数进行寻优。

表2 浮动机的优化结构参数Table 2 Optimal structural parameters of floating device

4.3 优化及仿真分析

选取种群数目为500,最大迭代次数为500,惯性权重取0.8,自我学习因子为0.5,种群学习因子为0.5进行寻优计算,全局最优个体的最大阻尼力的最小值随迭代步数的收敛曲线如图6。

图6 后坐力的收敛曲线

从图6可以看出,随着迭代次数的增加,最大后坐阻力值开始递减收敛,最终收敛于24 454 N。从而得到在该最小后坐阻力下对应的浮动机结构参数如表3所示。

表3 寻优后的浮动机结构参数Table 3 Optimized structural parameters of floating device

该自动炮的射速为600发/min,后坐部分的质量为500 kg,在射角为0°的情况下,忽略射击时温度的变化对浮动机性能的影响,将上述寻优后的结构参数作为初始条件,对浮动部分的运动进行10连发的仿真,得到10连发时的后坐位移、后坐速度和后坐阻力的曲线如图7所示。

从图7可以看出:由于首发射击时不需要浮动,浮动部分从原始位置开始后坐,后坐到位后在复进过程中击发。而以后的连发射击中浮动部分保持稳定的浮动,所以第一发的后坐冲量较大,后坐长和后坐力也大于以后的连发射击。浮动部分的首发最大后坐位移为42.4 mm,首发最大后坐速度为1.75 m/s,最大复进速度为0.5 m/s,首发最大后坐阻力为24 454 N。

当射击稳定后,每一发的击发位置在12 mm上下微小波动,击发时的复进速度在0.5 m/s上下微小波动,因此该浮动机实现了近似的定点定速击发,保证了浮动的稳定性。验证了模型动力学参数匹配的正确性。该浮动机实现了后坐部分达到最大复进速度时击发,能够最大的消耗后坐能量,减小后坐力。稳定射击时的后坐长度为23 mm,最大后坐速度为1.25 m/s,最大后坐阻力为20 585 N,满足设计要求。

图7 后坐特性优化曲线

4.4 后坐特性对比

原浮动机采用弹簧-液压结构,其结构参数如表4所示。

表4 原浮动机结构参数Table 4 Structural parameters of original floating device

在初始边界条件不变的情况下,对比原弹簧-液压式浮动机与弹性胶泥-液压浮动机的后坐部分的后坐位移、后坐速度、后坐阻力随时间变化的曲线如图8所示。

从图8中得到弹簧-液压式浮动机和弹性胶泥-液压式浮动机的后坐特性参数如表5所示。

根据表4得到弹性胶泥-液压浮动机相比于弹簧-液压浮动机,后坐特性参数的下降比率如表6所示。

可以看出:相比于弹簧液压式浮动机,采用弹性胶泥-液压浮动机后,首发的最大位移、速度、后坐阻力以及稳定发射后的后坐阻力、后坐长度、后坐复进速度都得到明显的下降,该浮动机能够提高自动炮的减后坐能力。

图8 后坐特性对比曲线

表5 后坐复进参数Table 5 Comparison of recoil reentry parameters

表6 后坐特性参数的下降比率Table 6 Reduction ratio of recoil characteristic parameters

5 结论

根据弹性胶泥具有的弹性特性和阻尼特性,提出一种用于高射速武器的新型弹性胶泥-液压浮动机,建立了浮动机弹性胶泥部分的弹性力和阻尼力模型以及液压部分的阻尼力模型,对其中重要的参数进行了推导;对浮动部分进行了动力学模型的建立,得到浮动部分在不同时期的运动规律;基于粒子种群算法,以影响浮动性能的结构参数为自变量,后坐阻力为目标函数,对浮动结构进行优化;通过优化后的模型,对浮动机进行十连发射击后坐运动的仿真,得出以下结论:

1) 弹性胶泥-液压浮动机可以满足浮动自动机的发射要求,该浮动机实现了在后坐位移为12 mm,复进速度为0.5 m/s时的近似定点定速击发,后坐阻力和后坐位移符合要求,实现了浮动循环的稳定性;

2) 与弹簧-液压式浮动机相比,采用弹性胶泥-液压浮动机能够降低首发和稳定射击时的最大后坐阻力和最大后坐长度,验证了弹性胶泥代替弹簧方案的可行性。

3) 使用弹性胶泥-液压浮动机,能够增大后坐能量的吸收率,而且胶泥的阻抗力可以通过调节浮动机的结构参数以及胶泥的性能参数调节,来满足不同后坐阻力的要求,可为弹性胶泥在浮动机上的应用提供参考。

由于弹性胶泥-液压浮动机结构的多样性,其数学模型也不尽相同,需要将不同结构的弹性胶泥-液压浮动机应用于火炮的减后坐研究中;基于弹性胶泥在浮动机上的应用,可以考虑将弹性胶泥材料用于火炮的减振中,设计减少火炮发射冲击的粘弹性胶泥减振器。