碲化铋基热电材料电镀镍阻隔层工艺优化

2022-05-06冯波张景双赵华东宋晓辉

冯波,张景双,赵华东,宋晓辉,

(1.郑州大学机械与动力工程学院,河南 郑州 450000;2.河南省科学院,河南 郑州 450008)

Bi2Te3作为低温区热电材料,其热电优值系数(ZT)最高可达1.8,被广泛应用于制备温差电器件[1-2]。图1为碲化铋基热电制冷片模型,其中的P/N结由热电材料制成,通过焊接与Cu电极连接。在焊接过程中,焊料中的Sn会与Bi2Te3反应生成机械性能差、易发生脆性断裂的多孔金属化合物SnTe,降低接头处的结合强度[3-5],同时电极中的Cu也会扩散到Bi2Te3材料中去,改变载流子浓度。为防止Cu与Sn扩散,需要在Bi2Te3表面制备一层Ni阻隔层[6-8]。Ni阻隔层的制备方法主要有电镀、化学镀、物理气相沉积、热喷涂等[9-12]。其中Ni阻隔层与Bi2Te3基体之间的结合强度是影响半导体制冷片工作可靠性的关键因素。

图1 碲化铋基热电制冷片模型示意图Figure 1 Sketch of Bi2Te3-based thermoelectric refrigerating plate model

本文采用氨基磺酸盐体系在Bi2Te3基热电材料表面电镀Ni阻隔层。通过正交试验探究了基材表面粗糙度(即微蚀时间)及电镀时的电流密度、温度和时间对Ni/Bi2Te3界面结合强度的影响,得到较佳的电镀工艺。

1 实验

1.1 材料

基材为直径30 mm、厚1.6 mm的N型Bi2Te3晶圆,由俄罗斯热电有限责任公司提供。

所用试剂包括氢氧化钠、碳酸钠、硅酸钠、36%浓盐酸、硝酸、氨基磺酸镍、氯化镍、硼酸、十二烷基硫酸钠,均为市售分析纯。

1.2 工艺流程

水洗→碱性除油→热水洗→微蚀→水洗→活化→水洗→电镀镍→水洗。

1.2.1 碱性除油

1.2.2 微蚀

因Bi2Te3基热电材料机械强度低、易碎,故采用化学微蚀法取代机械法,通过改变微蚀时间来控制基体表面粗糙度。微蚀的溶液组成和工艺条件为:浓盐酸100 mL/L,75%浓硝酸250 mL/L,室温,时间不超过8 min。

1.2.3 活化

浓盐酸80 mL/L,室温,时间1 min。

1.2.4 电镀镍

Ni(NH2SO3)2·4H2O 300 g/L,NiCl2·6H2O 30 g/L,H3BO340 g/L,十二烷基硫酸钠0.1 g/L,pH 3.4 ~ 4.5,温度40 ~ 60 °C,电流密度1 ~ 3 A/dm2,时间5 ~ 15 min。

1.3 性能检测和表征

采用Hitachi S4800型场发射扫描电镜(SEM)观察微蚀后基体及电镀镍层的表面形貌,并用其附带的能谱仪(EDS)分析镀层各元素的质量分数。采用TR210便携式粗糙度测试仪测量Bi2Te3基热电材料的表面粗糙度(Ra),每个样品取3次测量的平均值。

按照GB/T 9286–2021《色漆和清漆 划格试验》,采用百格法检测镍镀层与基体之间的结合强度。按式(1)计算镍镀层的脱落率(r),脱落率越低,表明镀层与基体的结合强度越高。

式中a为划百格后用胶带粘贴前镀层的面积分数,b为百格测试后剩余镀层的面积分数。

2 结果与讨论

2.1 基体表面粗糙度的控制

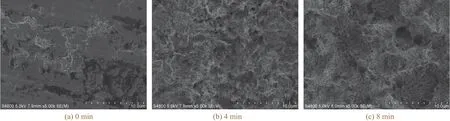

从图2可明显看出,未微蚀的Bi2Te3基体表面除了原有的切割刀痕及少数凹坑外,大部分区域都较平坦。微蚀4 min后,刀痕消失,基体表面凹坑明显增多。微蚀8 min后,基体表面凹坑进一步增加,并且凹坑与凹坑之间的网络连接增加。采用粗糙度仪测得微蚀0、4或8 min时,Bi2Te3基体的表面粗糙度分别为0.565、0.722和1.092 μm,表明粗糙度随微蚀时间延长而增大,与SEM分析结果一致。

图2 微蚀不同时间后Bi2Te3基体的表面形貌Figure 2 Surface morphologies Bi2Te3 substrate after being microetched for different time

2.2 电镀镍工艺条件的正交优化

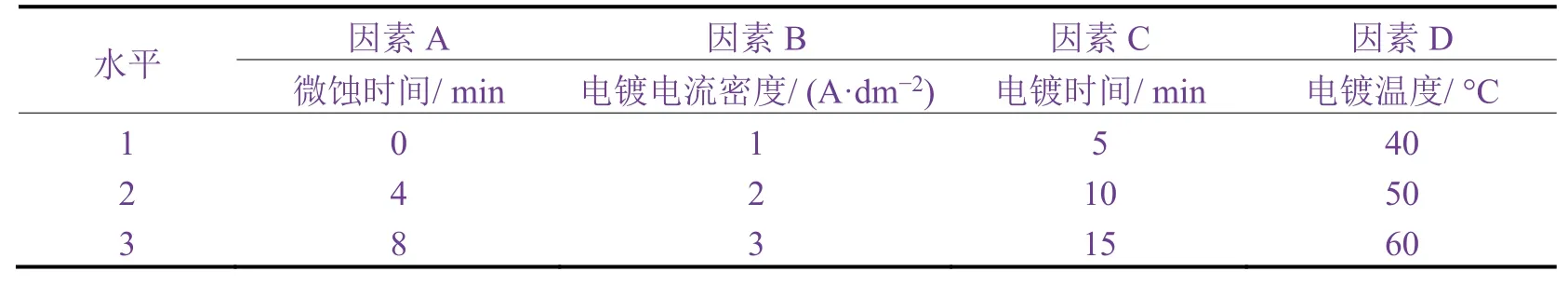

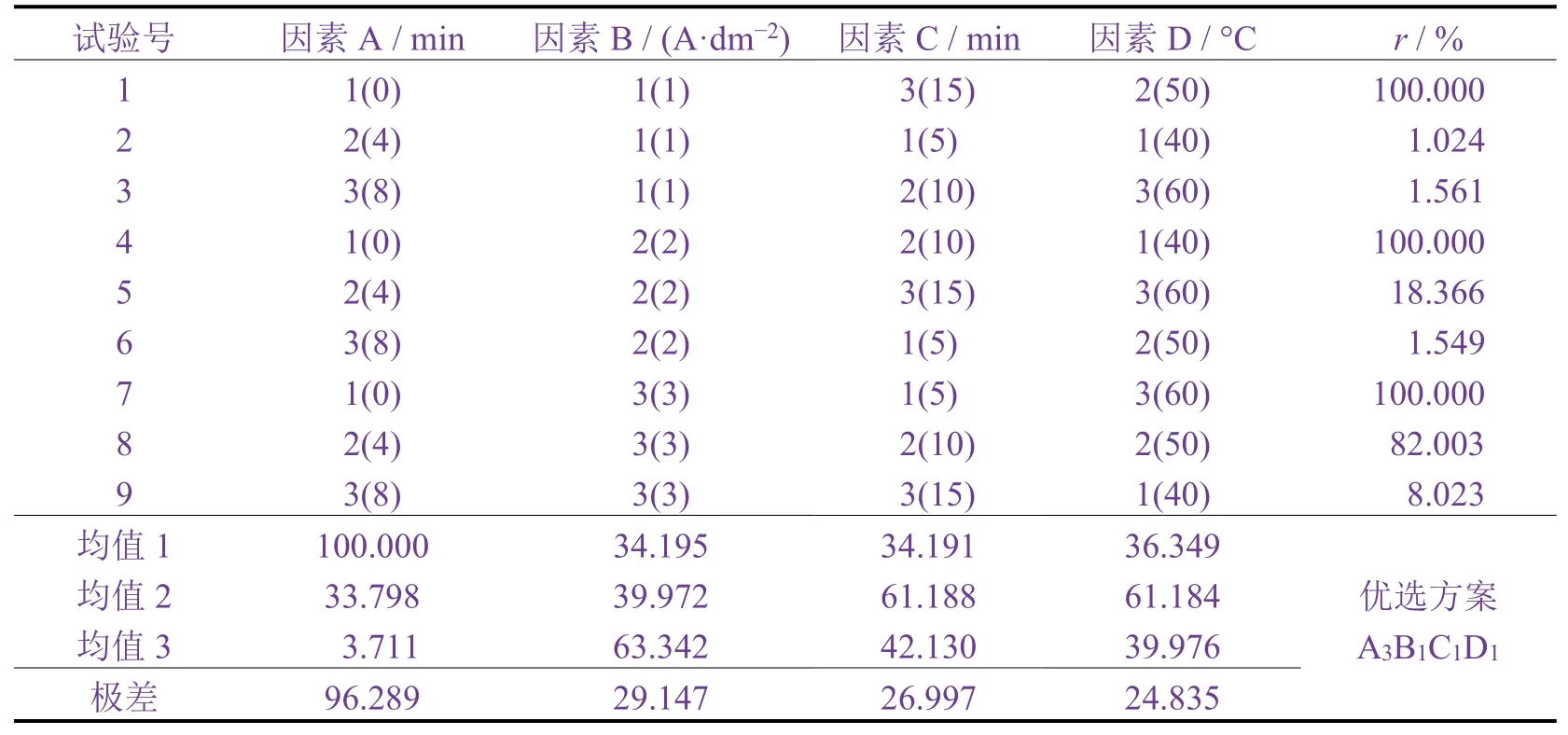

以镀层结合强度为评价指标,按表1所示的因素水平表,根据L9(34)正交表对基体表面粗糙度(即微蚀时间)及电镀时的电流密度、时间和温度4个因素进行优化,结果见表2。

表1 正交试验因素与水平Table 1 Factors and levels of orthogonal test

表2 正交试验结果Table 2 Result of orthogonal test

由极差分析可知,各因素对镀层结合强度的影响顺序为:A > B > C > D。由均值分析可知,较优的电镀工艺方案为A3B1C1D1,即:微蚀时间8 min,镀液温度40 °C,电镀电流密度1 A/dm2,电镀时间5 min。该工艺组合未在表2中出现,因此在该参数组合下进行3组平行实验,对所得镀层进行百格测试,镀层平均脱落率为0.848%(见图3),低于表3中第2组的脱落率,说明该组工艺组合为最优。

图3 最优工艺条件下镍阻隔层百格测试前(a)、后(b)的照片Figure 3 Photos of nickel barrier layer electroplated under the optimized conditions before (a) and after (b) cross-cut test

由图4可以看出,最佳工艺条件下制备的镍阻隔层表面致密,晶胞结构大小均匀,主要含有Ni、Te和Bi三种元素,其中Ni的质量分数为92.45%,说明镍阻隔层完整地附着在碲化铋基体表面。

图4 最优工艺条件下镍阻隔层的SEM照片和EDS谱图Figure 4 SEM image (a) and EDS spectrum (b) of nickel barrier layer electroplated under optimized conditions

3 结论

先对N型碲化铋基热电材料化学微蚀8 min,再在温度40 °C、电流密度1 A/dm2的条件下电镀镍5 min时所得的镍阻隔层表面致密,结合强度最佳。