一种新型井下气液分离举升工艺系统计算方法

2022-05-06王磊

王 磊

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

0 引言

为了解决海上油田高含气井况电泵举升效率低、检泵周期短等难题,现有多种分离技术已应用于油气田开发生产实践中[1,2],其中气液分离器防气效果最为显著,应用最为广泛。现有分离技术主要机理有重力沉降式、旋流式两种方式。旋流分离器一般可分为静态旋流、动态旋流、螺旋式旋流和复合式旋流4种[3,4]。特别是郑春峰等人建立的高效气液分离器及配套的工艺管柱填补了在井下小尺寸空间、高含气率、宽流程及多流型的工况环境下实现气液高效分离的方式,但郑春峰等[5,6]人为给出如何进行参数优化设计和系统协调分析,方可保证井下工具处于高效区间运转工作,保证整个工艺高可靠性运转。为此给出一种井下高效气液分离举升系统分析方法,为保证井下气液分离举升工艺系统高可靠运转提供一种有效的解决方法。

1 井下气液分离举升工艺原理

1.1 工艺原理

分层开采装置实现了地层产出液的混合采集,混合产出液进入高效气液分离器,分离装置实现了产出液的高效分离,分离后的富液流通过出液口流至油套环空,通过电泵增压举升流至特殊Y接头,增压后的富液流通过设置的4-1/2”与2-7/8”环形空间举升至井口。分离后的富气流通过排气管排至特殊Y接头上方,利用气体自身能量通过2-7/8”油管溢流至井口,如图1。

图1 井下气液分离举升工艺管柱图Fig.1 Downhole gas-liquid separation lifting process string diagram

1.2 技术特点

1)所设计的工艺管柱适用于海上7in和9-5/8in套管完井管柱。

2)所设计的工艺管柱与海上常规Y型生产管柱相类似,作业实施方案成熟,大大降低了作业及运行风险。

3)建立液体/气体独立流动通道,可提高气路临界携液气量,有效避免气路通道二次积液风险。

2 井下高效气液分离器结构设计及理论分析

2.1 结构原理设计

采用轴向式入口结构,流体通过轴向式入口进入环形空间,然后通过双对称螺旋线式切向入口产生旋流场,在重力作用下密度大的液体向下并向柱体壁面附近运动,最终从出液口流出。密度小的气体向上运动并向管道中心区域运动,最终从出气口流出。出气口向柱体管段内做延伸插入设计,可减少从入口沿壁面运动到出气口的液体,进一步降低出气口含液率,如图2。

图2 新型井下气液分离器结构示意图Fig.2 Structural diagram of new downhole gas-liquid separator

2.2 分离器性能评价方法的建立

为有效评价气液分离器的分离性能,引入运行分流比和最优分流比概念。一般认为,在通过分离器瞬间气体和液体可认为在同一系统压力下密度和黏度无明显变化,也就是说此时的气体和液体可视为不可压缩流体,气体和液体通过气液分离器时体积基本保持不变。于是分流比和最优分流比可按以下规则定义:

分流比定义如下:

式(1)中:Ql为分离器分离后出液口的液气两相总流量,m3/d;QI为分离器入口的液气两相总流量,m3/d;Fk为分离器运行分流比,小数;F为分离器最优分流比,小数。

根据室内常压实验评价规律性的认识,将气液分离器出气口含率和出液口含率计算方法定义如下:

按上述高效气液分离器出口含率理论计算方法,绘制出分离器出口含率特征曲线,如图3。

图3 不同入口含气率工况下分离器出口含率特征曲线图Fig.3 Characteristic curve of separator outlet gas holdup under different inlet gas holdup conditions

3 井下气液分离举升系统分析方法

按照经典采油工程井筒系统分析方法,井下气液分离举升系统主要由产出层、高效气液分离器、电泵举升系统、气路节流阀、速度管、特殊Y接头及井口等6个系统节点构成,如图4。

图4 井下气液分离举升系统关键节点示意图Fig.4 Schematic diagram of key nodes of downhole gas-liquid separation lifting system

利用经典流体力学计算公式,包括嘴流压力计算、管流压力计算、井筒温度场计算及潜油电泵特性计算等多种方法有机相结合,建立了井下气液分离举升系统压力/温度系统计算方法,如图5。具体求解步骤如下:

图5 井下气液分离举升系统压力/温度系统计算方法Fig.5 Calculation method of pressure / temperature system of downhole gas-liquid separation lifting system

1)步骤一:给定目标产液量Qil,目标产气量Qig,油藏静压Pi;给定高效气液分离器入口的含液率fl,给定地层温度Ti。

2)步骤二:令电泵机组的下深为Hj,令高效气液分离器的下深为hj,令气液掺混器的下深为;其中,j代表迭代次数,为从1开始的正整数,H1为给定的电泵机组下深初值,h1为给定的高效气液分离器下深初值,并给定井口回压Pc。

3)步骤三:根据目标产液量Qil,目标产气量Qig,油藏静压Pi计算井底流压Pwf。

根据高效气液分离器的下深hj,井底流压Pwf和地层温度Ti计算高效气液分离器入口处液相流量Qil1,气相流量Qig1,压力P1和温度T1。

4)步骤四:令任意时刻旋流气液分离器的分流比为Fk,k代表迭代次数,为从1开始的正整数,F1为给定的分流比初值。

根据分流比Fk计算旋流气液分离器分离后出气口的气路流量Qg、气路压力Pg2和气路温度Tg2。

5)步骤五:根据高效气液分离器分离后出气口的气路流量Qg、气路压力Pg2和气路温度Tg2,计算过气路调控装置后的气路气量Qg3,气路压力Pg3和气路温度Tg3。

6)步骤六:令采气油管的直径为di,速度油管的直径为Di;其中,i代表迭代次数,为从1开始的正整数,d1为给定的采气油管直径初值,D1为给定的速度油管直径初值。

根据过气路调控装置后的气路气量Qg3,气路压力Pg3和气路温度Tg3,以及气液掺混器下深,采气油管的直径di和速度油管的直径Di,计算得到气路通道的临界携液流量qc。

7)步骤七:判断所设计的采气油管和速度油管是否满足携液要求,判断标准为:当qc>Qg,则采气油管和速度油管不满足携液要求,执行步骤八;当qc<Qg,则采气油管和速度油管满足携液要求,执行步骤九。

8)步骤八:令采气油管的直径di=di-△d,令速度油管的直径Di=Di-△D,进一步判断是否1.05in≤di≤2.375in,1.05in≤Di≤2.375in。

若是,则重复执行步骤六。

若否,则令气液分离器的分流比Fk=Fk+△F,之后判断是否0<Fk<1,若是,则重复执行步骤四;若否,则令电泵机组的下深Hj=Hj+△H,令旋流气液分离器的下深hj=hj+△h,令气液掺混器的下深=-△,重复执行步骤二。

9)步骤九:根据过气路调节装置后的气路气量Qg3,气路压力Pg3和气路温度Tg3,计算得到气液掺混器的气路入口气量Qg4,气路入口压力Pg4和气路入口温度Tg4;进一步将气路压力计算值井口压力值Pgt。

10)步骤十:根据旋流气液分离器的分流比Fk计算经旋流气液分离器分离后出液口的液气两相总流量Ql、含气率fg2和压力Pl2。

11)步骤十一:根据电泵机组下深Hj,旋流气液分离器分离后出液口的液气两相总流量Ql、含气率fg2和压力Pl2,计算得到电泵机组入口的液路流量Ql3、液路压力Pl3和液路温度Tl3。

12)步骤十二:给定电泵机组额定排量和额定扬程,令运转频率为fm,m代表迭代次数,为从1开始的正整数,f1为给定的运转频率初值。

根据电泵机组入口的液气两相总流量Ql3、液路压力Pl3和液路温度Tl3,计算电泵机组出口的液路流量Ql4、液路压力Pl4和液路温度Tl4。

13)步骤十三:根据电泵机组出口的液路流量Ql4、液路压力Pl4和液路温度Tl4以及气液掺混器4的下深,计算得到气液掺混器的液路入口流量Ql5、液路压力Pl5和液路温度Tl5;进一步将气路压力计算值井口压力值Plt。

14)步骤十四:判断若Plt-Pc>0是否成立,若否,则执行步骤十五;若是,计算结束,选型完成。

15)步骤十五:若Pt-Pc>0不成立,令电泵机组运转频率fm=fm+△f,进一步判断是否30Hz≤fm≤60Hz;若是,则重复执行步骤十二;若否,计算结束(电泵选型不合理,重新计算)。

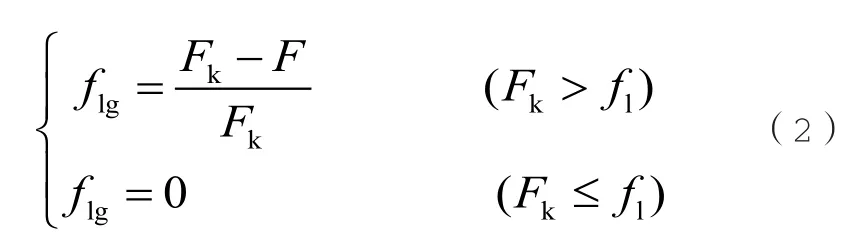

上述的步骤四中气液分离器分流比Fi按照公式(1)计算,不同运行分流比条件下两个出口的含率按公式(2)计算。

步骤四和步骤十中,气相出口压力P2和液相出口压力P5计算方法如式(3)、式(4)所示:

式中,P1为气液分离器入口压力,MPa;P2为气液分离器出气口压力,MPa;P5为气液分离器出液口压力,MPa ;a1、a2、a3、a4、a5、b1、b2、b3、b4、b5分 别 为 常数项。

分流比通过调整△P气和△P液的比值实现,步骤四中嘴后气路压力P3计算方法如式(5)所示:

式(5)中,qm为气相质量流量,kg/s;d为气嘴直径,m;T1为气嘴入口处温度,K;p2为气嘴入口处压力,Pa;p3为气嘴出口处压力,Pa;k为气体等熵指数,无量纲;R为普式气体常数,8.314 J/(mol·K)。

4 计算实例分析

渤海某油田井垂深2000m,井底流压8.0MPa,产液200m3/d,产气10000Sm3/d,假定混合液经过分离器后出气口的含气率分别为95%、90%、85%、80%和75%,电泵排量为200m3/d,扬程为1300m,泵挂深度1500m,高效气液分离器下深1550m。泵挂处流压5.4MPa。

计算不同运转频率沿程井筒液路压力计算35Hz运转时井口压力0.52MPa,40Hz运转时井口压力1.33MPa,45Hz运转时井口压力2.75MPa,50Hz运转时井口压力4.91MPa,如图6。计算结果表明,通过调整电泵运转频率,优选电泵排量和扬程参数,可确保液路流体的正常举升。

图6 井下气液分离工艺液路系统压力分布图Fig.6 Pressure distribution diagram of liquid path system of downhole gas-liquid separation process

按照分离后气率含气率95%计算,不同速度管柱内径沿程井筒气路压力计算,采用内径60mm管柱进行气路举升,井口压力为0MPa(不能自喷至井口);采用内径50mm管柱进行气路举升,井口压力为0MPa(不能自喷至井口);采用内径40mm管柱进行气路举升,井口压力为1.15MPa;采用内径28mm管柱进行气路举升,井口压力为1.71MPa,如图7。计算结果表明,通过优化速度管柱内径尺寸可实现气路气体自喷至井口的目的。

图7 井下气液分离工艺气路不同速度管柱系统压力分布图Fig.7 Pressure distribution diagram of pipe string system with different speeds in downhole gas-liquid separation process gas path

分离器出气口不同含气率沿程井筒气路压力计算,出气口含气率75%时,气路举升至井口压力为0MPa(不能自喷至井口);出气口含气率80%时,气路举升至井口压力为0MPa(不能自喷至井口);出气口含气率85%时,气路举升至井口压力为0.93MPa;出气口含气率90%时,气路举升至井口压力为1.58MPa;出气口含气率95%时,气路举升至井口压力为2.49MPa,如图8。计算结果表明,应保证气液分离器气出气口含气率大于80%~85%,采用40mm的速度管柱可实现气路气体自喷至井口的目的。

图8 井下气液分离工艺气路不同含气率系统压力分布图Fig.8 Pressure distribution of system with different gas content in gas path of downhole gas-liquid separation process

5 小结

1)建立了一种井下气液分离举升工艺管柱,该管柱适用于海上7in和9-5/8in套管完井,且与海上常规Y型生产管柱相类似,作业实施方案成熟。

2)建立的井下气液分离举升系统分析方法可指导该工艺参数设计、生产控制和系统协调分析,保证井下工具处于高效区间运转工作。