冷链仓库自动化拆装箱工艺方案设计

2022-05-06汤文扬马成彬

吴 强 汤文扬 马成彬 高 逸

天津港股份有限公司

1 引言

港口冷链基地是集仓储加工、通关服务、国际贸易、物流金融、分拨配送、电商平台于一体的综合性冷链产业服务基地,是冷链集装箱物流运输中箱货匹配和箱货分离的重要环节和节点,承担着为托运人快捷、有效地完成集装箱拆装的任务,确保所装卸的货物及时便捷地通关进入下一物流环节。

在国内疫情逐步常态化控制的情况下,冷链物流的安全性亟需得到保障。冷链基地作业效率低、场地使用紧张的问题也需要得到解决。通过研究典型冷链基地的拆装箱工作流程,明确现有拆装箱工艺中存在的问题,提出一种自动化拆装箱工艺方案,加强对冷链基地作业控制,提高作业效率,改善工人的工作环境,降低工人作业的风险。

2 冷链仓库现有拆装箱工艺

冷链仓库现有拆装箱工艺由人工和机械设备共同完成,伸缩带、托辊等长距离连续输送机伸入集装箱内,装卸工人进入集装箱内进行人工拆装箱作业。该系统方案简单灵活,但存在以下问题。

(1)作业效率低。虽然现有拆装箱作业流程较为成熟,但装卸工人工作强度高,易疲劳,其操作能力、作业效率和服务水平难以满足日益增长的作业需求。

(2)人工成本高。近年来,装卸操作岗位的吸引力逐渐下降,愿意从事此类体力劳动的人员越来越少,人员成本逐渐提高[1]。

(3)安全风险高。一方面,若箱内货物并非是整齐摆放的,在搬运下层货物时,易发生上层货物掉落的情况,可能造成货物损坏或工人受伤;另一方面,受疫情影响,冷链集装箱环境和货物外包装存在被细菌病毒污染的可能,工人作业存在风险[2]。

3 自动化拆装箱工艺设计

通过对现有的拆装箱工艺进行分析和优化,设计了一种自动化拆装箱工艺方案,经验证明该方案能增强冷链仓库拆装箱作业运作的高效性、灵活性、安全性,提高设施设备效率和场地使用率。

3.1 工艺方案

冷链仓库的拆装箱作业主要有4个技术模块:无线遥控、智能相机、取物机构和消杀装置。

无线遥控系统由便携式传输单元(无线遥控器)和接收单元(无线遥控主机)组成,能够安全可靠地控制拆装箱设备。接收单元安装于设备低压电器柜中,与整车的控制系统通过CANOpen通信连接。接收单元上再安装无线模块,用于接收无线信号。便携式传输单元通过无线通信向接收单元传送命令,进而控制设备进行拆装箱作业[3]。

智能相机将捕获的货物图像信号转换成数字图像信号,并对数字图像信号进行降噪、特征提取、识别等运算,计算出设备到货箱的距离、货物垂直面的形状大小、货箱中心点坐标以及歪倒立放货箱的位置等信息,将这些信息反馈给拆装箱设备控制系统,确保设备精准吸取货物(见图1)。

图1 货物图像处理流程

取物机构包括吸盘式取物装置、竖直摆动臂、水平摆动臂和水平旋转伸缩装置,通过控制系统以及传感器的反馈系统发出的动作指令,可以自主搬运货物,在一定程度上减少人工的干预,提高作业效率[4]。

货物通过水平转接台向后输送时,会经过一个消毒通道,在通道的顶部、侧面及底部设有多个消杀喷头,可以将消毒液雾化后喷淋在货物的6个面上,实现货物全方位消毒。

3.2 工艺流程

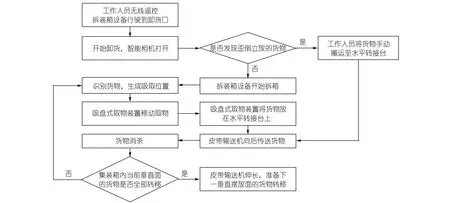

该冷链基地自动化拆箱工艺流程为:货物定位→货物吸取→货物输送→货物消杀(见图2)。

图2 自动化拆装箱工艺流程

(1)货物定位。工作人员无线遥控拆装箱设备行驶到卸货口,按下卸货键后智能相机打开,如发现歪倒立放的货箱,需要工作人员介入,将货箱手动搬运至水平转接台。自动拆卸启动后,智能相机获取货物信息,根据识别的信息,生成预吸取位置。

(2)货物吸取。吸盘式取物装置通过竖直摆动臂、水平摆动臂以及水平旋转伸缩装置被带动至预吸取位置,实现移动取物,一次吸取4个货物。吸盘式取物装置吸取货物后,水平旋转伸缩装置将吸盘式取物装置回缩至指定位置,同时竖直摆动臂向下摆动至指定位置,吸盘伸出并释放气压,将箱式货物放置在水平转接台上。

(3)货物输送。水平转接台连接伸缩式皮带输送机向后传送货物,当集装箱内当前垂直面的箱式货物全部转移后,伸缩式皮带输送机可以伸长适当距离,准备下一货物垂直摆放面的货物转移。

(4)货物消杀。货物通过水平转接台向后输送时,经过消杀通道,实现货物全方位消毒。

4 效益分析

4.1 人员分析

现有拆装箱工艺每工班需要3名装卸工人一起作业,共3工班,总计需要9名装卸工人。自动化拆装箱工艺可以使用手柄操作,每工班只需1名装卸工人即可完成拆装箱作业,共3工班,总计需要3名装卸工人。使用自动化拆装箱工艺可省去约66%的人力。

4.2 效率分析

该冷链基地中40 ft集装箱较多[5],其内箱尺寸为12 032 mm× 2 352 mm×2 393 mm,限重为22 t。箱式货物的尺寸假定为290 mm×290 mm×290 mm,初步估算横列摆放8箱,竖列摆放8箱,纵深方向摆放41箱,共2 624箱。假定人工卸货平均每箱搬运时间约10 s,自动化拆箱设备卸货单次搬运动作时间约为8 s,单次搬运货物数量为4个。则1班3名工人卸完1个40 ft集装箱货物的用时为2.43 h,自动化卸货用时为1.46 h,效率大大提升。

5 自动化拆装箱工艺特点分析

自动化拆装箱工艺主要有以下优点:

(1)成本优势大,一方面减少了66%的作业人员数量;另一方面提高了物流效率,缩短了车辆等待时间,节省了运力,降低了运费。

(2)有效减少货损,自动化拆装箱设备可以做到轻拿轻放,有效减少货损,提高拆装箱作业质量。

(3)解决用工问题,自动化改造能够提升冷链仓库的智能化和自动化水平,减轻装卸操作岗位的工作强度,减少相关岗位的人员配置需求,从而帮助冷链仓库解决招工难问题。

(4)降低安全风险,自动化拆装箱工艺省去人工装卸环节,避免装卸工人与货物直接接触,使得在疫情期间工作环境更加安全,大大降低了安全风险。

6 结语

本项目针对冷库运作中的拆装箱环节进行流程分析,发现目前工艺中存在作业效率低、雇佣成本高和安全风险高的问题,提出了新的自动化拆装箱工艺方案。该方案能提高集装箱拆装箱的智能化程度、速度与精准度,降低人工作业强度,最大化避免作业人员与冷库产品密切接触,减少感染细菌病毒的风险,有效提高作业环境安全性和生产效率。