油管固井技术在川西致密砂岩气藏水平井中的应用

2022-05-06严焱诚朱礼平岳志华王晋瑶

严焱诚 房 舟 朱礼平 黄 敏 岳志华 王晋瑶 王 栋

(1.中国石化西南油气分公司石油工程技术研究院,四川 德阳 618000;2.中石化西南石油工程有限公司HSE督查大队,四川 德阳 618000;3.中国石油西南油气田公司工程项目造价中心,四川 成都 60051)

0 引言

为了保障四川盆地西部(以下简称川西)中浅层致密砂岩气藏持续效益开发,解决现有开发模式钻井周期较长、开发成本高的难题,基于利用全通径无级滑套分段,完钻后下油管固井,通过油管上的趾端滑套、无级滑套实现分层或分段改造,固井候凝后,第一级压裂施工采用趾端滑套方式连通储层,后续逐个打开油管固井滑套进行压裂施工。与常规工艺相比,该工艺可减小井眼尺寸,节约油层套管[1],节约水泥浆、钻井液等用量,减少了射孔作业工序,节约完井物资费用,降低建井成本[2]。调研油管固井完井技术在国内外的新动态、技术现状[3],开展井身结构优化、不留塞自锁固井附件研发、管柱下入模拟等技术攻关,形成适合川西中浅层气藏开发的油管固井一体化建井技术。

1 油管固井技术难点分析

油管固井属于大环空小套管固井,与常规井眼固井相比,存在环空顶替效果差、施工泵压高等难题[4],储层以河道砂体为主,预测砂体厚度为25~30 m,孔隙度为8%~11%,其主要难点如下:

1)川西地区从未采用油管+滑套的方式固井,相应的施工经验缺乏,为保证固井质量,优化合适的环空间隙,需对井身结构调整。

2)随勘探开发不断深入,水平段轨迹复杂,往往成“S”型或波浪形,油管柔性大,易贴边,下入难度大。

4)替浆总量小,为保证后期趾端滑套能正常打开,塞面严格控制在该滑套之下,替浆精度要求高[6]。

2 油管固井水平井的井身结构优化

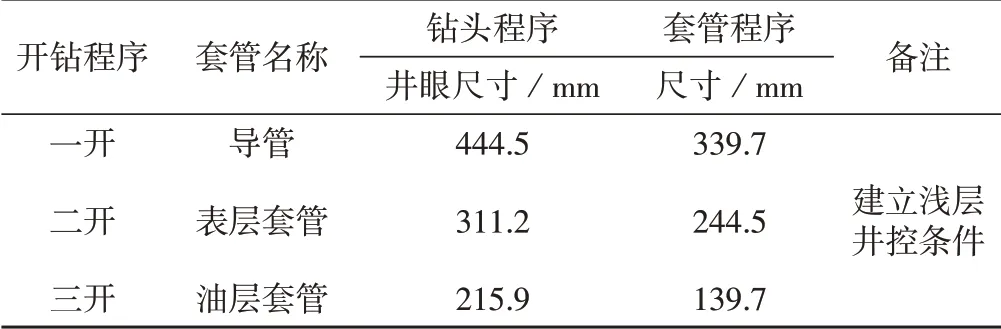

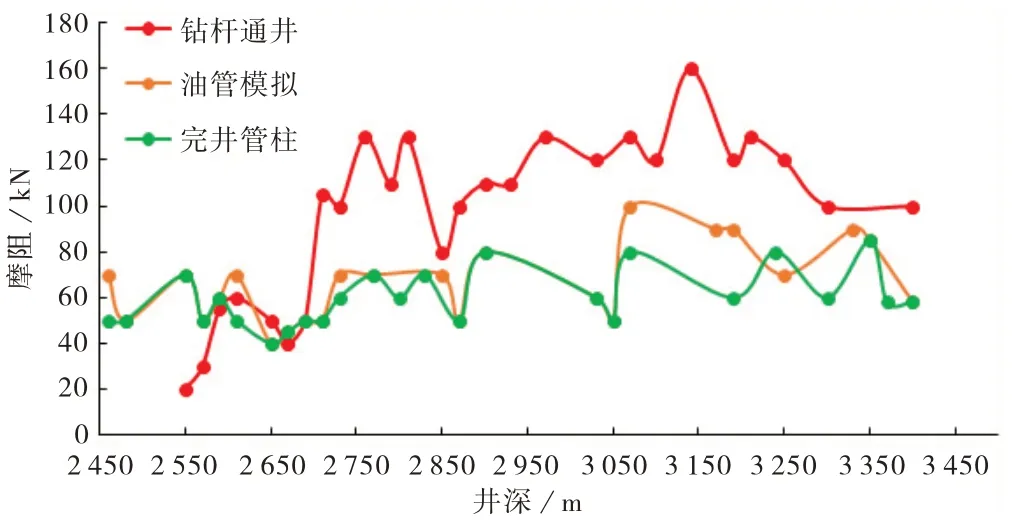

油管固井水平井从井底到地面只有油管一个流动通道,对带滑套的油管进行封固,滑套间水泥环就像一段很长的生产封隔器,固井候凝结束后,依次打开油管串中滑套进行分段压裂[7]。国外油管固井完井的井眼和管串一般为Φ311.15 mm+Φ215.9 mm+Φ155.6 mm 井眼和Φ244.5 mm+Φ177.8 m+Φ 88.9 mm管串;有时也采用超小井眼和管串:Φ250.8 mm+Φ171.5 mm+Φ120.7 mm 井眼,Φ193.7 mm+Φ 139.7 mm+Φ73 mm管串[8]。通过调研,结合川西中浅层水平井地质特点和已实施水平井井身结构情况,通过必封点的确定,优化形成井身结构(表1、表2)。

表1 前期井身结构表

表2 优化后井身结构表

第一必封点确定:钻遇地层岩性剖面中,剑门关和夹关组是区域上的易漏层,不利于下部水平段的安全钻进,有必要下入套管封隔;同时川西地区浅层气活跃,在揭开气层前必须建立井控。因此,第一必封点应封隔上部剑门关或夹关组,井深为300~500 m。

第二必封点确定:钻至储层前,一般都会钻遇多套砂泥岩互层,前期水平井把造斜段和水平段放在同一裸眼内,下入Φ139.7 mm 套管,正常下入摩阻一般在294~490 kN,如果在水平段钻遇泥岩,摩阻急剧增加,存在套管下入不到位的情况。优化后需要下入Φ88.9 mm 油管,同比Φ139.7 mm 套管,油管刚度小,单位重量轻,下不到位的风险更大。因此,需分隔造斜段和水平段,降低管串下入风险。设置在A 靶或者A 靶储层的顶部,井深为2 000~2 500 m。

3 油管固井附件研发

3.1 高强度浮鞋、浮箍研制

针对油管固井的特殊性,研制适合于Φ88.9 mm油管高强度固井附件(浮箍和浮鞋),改进密封面位置及加长连接螺纹长度,提高强度,确保施工碰压后能完全密封,防止水泥浆倒流形成长水泥塞。开展评价试验,进行地面冲蚀试验和井筒模拟试验,模拟循环300 m3钻井液后对浮箍和浮鞋进行检查,未见损坏;在室内对浮箍进行试压,正向打压50 MPa、反向承压30 MPa,稳压10 min 无压降,完全满足油管固井施工要求。

除在潍坊地名网上有对于个别地名由来、部分地名或街道名称流变的介绍外,中国知网等权威学术网站上对于潍坊城区街道名称的探究尙属空白。

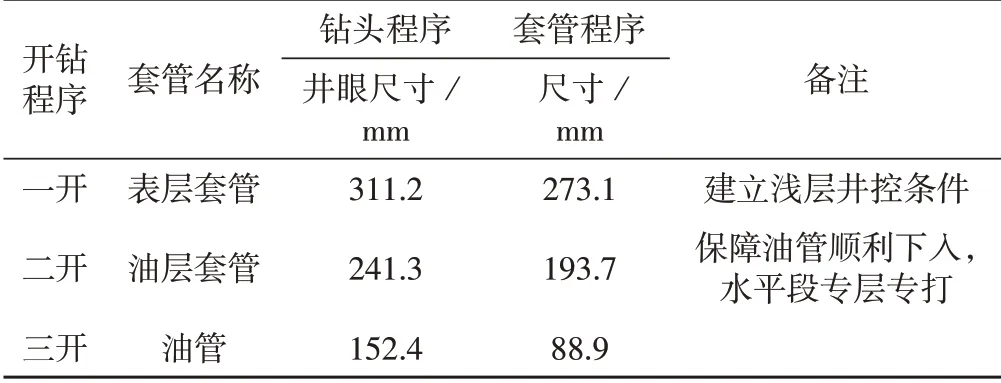

3.2 特殊自锁球座及胶塞研制

研制特殊自锁密封胶塞,自锁部分的工作原理是利用中心杆上的C型棘齿与塞座实现锁住功能。C型棘齿采用过盈配合安装在中心杆的棘齿槽内,棘齿槽为锥面,C 型棘齿内部也为斜锥面与棘齿槽匹配,保证下行过程中C型棘齿的居中;C型自锁环棘齿的角度、间隔与塞座内壁的棘齿角度、间隔相契合。固井碰压后C 型棘齿与塞座内的棘齿啮合连接。在反向压差作用下,胶塞产生微小上移,C型棘齿扩张,与塞座锁死(图1)。

图1 自锁结构与塞座图

后端胶塞部分进行现场超过5 000 m地面磨损试验,检测胶塞完好,耐磨性满足固井要求,自锁部分10 MPa 进入塞座,自锁效果良好,反向承压50 MPa无变形脱开,确保固井碰压到位后水泥浆在塞座上部油管内无回流。

4 油管固井水泥浆体系

4.1 水泥浆体系配方

采用双凝防气窜膨胀水泥浆体系,确保固井质量。

领浆配方为:G 级水泥+4%膨胀剂+2%增塑剂+4%降失水剂+4%缓凝剂+2%减阻剂+3%防气窜剂+1.4%消泡剂

尾浆配方为:G 级水泥+4%膨胀剂+2%增塑剂+4%降失水剂+2%缓凝剂+2%减阻剂+3%防气窜剂+1.6%消泡剂

4.2 性能评价

水泥浆在常压80 ℃条件下48 h 抗压强度大于14 MPa,满足固井施工要求(表3)。

表3 水泥浆实验性能评价表

4.3 相容性实验

由于油管内通径小,若采用钻井液替浆,一旦钻井液沉降,油管内处理手段有限且成本高昂,综合考虑后期无级滑套打开需要专用替浆液,因此替浆直接采用该专用替浆液,减少作业工序。专用替浆液为酸性,对水泥浆有促凝作用,需严格进行相容性实验评价[9]。

开展80 ℃,两相流体(水泥浆-专用替浆液)4类混合比例(100:∶0、95∶5、70∶30、50∶50)和三相流体(水泥浆-钻井液-专用替浆液、水泥浆-隔离液-专用替浆液)3类混合比例(70∶20∶10、33∶33∶33、10∶20∶70)相容性实验。实验结果表明:不同比例的混浆在80 ℃×50 MPa×20 min 条件下都满足210 min 未稠,专用替浆液对固井水泥浆无影响,满足施工要求。

5 油管固井的关键技术

5.1 井眼准备技术

钻井及通井过程中加入清砂接头,产生钻井液径向分流,破坏岩屑床,促使岩屑悬浮,便于钻井液携带,保证井眼畅通[10]。钻具组合:每2~3 柱Φ 88.9 mm钻杆之间加清砂接头1只。

对井径不规整、起下钻遇阻、遇卡井段,井斜变化率或全角变化率大的井段,存在沉砂和砂桥井段,气层或重点封固井段用原钻具认真划眼[11],达到井底无沉砂、井壁无台阶、无阻卡。

完钻后采用钻头通井、双扶通井、模拟通井等多工具串管柱下入仿真[12],确保井眼准备充分。

5.2 油管顺利下入技术

按井深3 000 m、水平段长度800 m、20 段分段压裂,进行管柱下入模拟计算。经模拟计算Φ73 mm油管刚性较差,在水平段下入难度大,且难以满足后期大排量改造的需要,故仅对Φ89 mm、Φ101 mm油管的下入进行模拟。

模拟结果表明Φ89 mm 和Φ101 mm 油管均能顺利下入,但Φ89 mm油管在相同井眼质量情况下,下放到位摩阻更低(低12 kN),更容易下入,结合排水采气需求,油管尺寸越小越有利于气层水的带出,因此选择Φ89 mm油管作为主要采气管柱。

通过模拟通井等多工具串管柱下入仿真后,根据下入遇阻吨位情况优化扶正器安放位置[13],尽可能降低下入摩阻,采用整体式弹性扶正器+滚珠扶正器组合设计,确保下放到位。

直井段安装整体式弹扶,保证居中度提高固井质量,安放间距1个/50 m;造斜点开始安装整体式弹扶+滚珠扶正器组合,间隔安放,安放间距1 个/20 m。

下油管过程中尽可能减少中途停顿,缩短油管在井下静止的时间。灌浆时,上下活动油管,其活动距离不小于2 m,并注意悬重变化,同时严格控制下放速度,油管下放速度一般不应超过0.5 m/s。

下油管若遇阻,严禁过提过压,严禁吊卡离开接箍端面,拉力或压缩力应控制在强度许可范围内,并且保证安全系数大于1.5。如需开泵,应充分考虑井下特殊工具的性能,确定开泵参数,循环时,方钻杆和循环接头不允许进入转盘。

油管下到位后,小排量开泵顶通,建立循环泵压稳定后,按固井设计排量循环2周以上,直至振动筛上无泥饼和岩屑,钻井液进出口密度差为0.02 g/cm3、黏度差小于5 s。

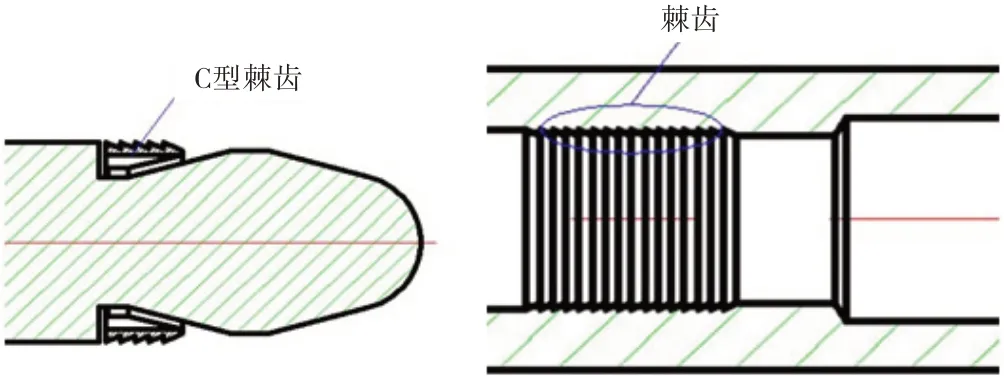

以JS206-10HF 为例,通井顺利后,油管下入摩阻较通井管柱略低(完井管柱下入摩阻降低49~78 kN)(图2),管柱顺利下入。

图2 JS206-10HF不同管柱下入摩阻分布图

5.3 油管固井技术

固井安全是油管固井完井技术得以实施的关键,油管固井的关键是避免固结趾端滑套,利用研发的自锁密封胶塞精确控制固井水泥塞高度,避免扫塞及其他复杂。

采取憋压候凝工艺,保障固井质量,通过合理设计水泥浆用量控制水泥返高,为采气、挖潜及施工安全提供空间[14]。

6 现场应用及效果

油管固井技术现场应用了20 口井,均取得了成功,水泥塞长度为30~50 m,固井优良率超过90%,压裂改造过程中固井滑套顺利开启,实现多级分段的目的。

在JS206-6HF井开展首口井试验(图3),完钻井眼尺寸由Φ215.9 mm缩小至Φ152.4 mm,采用清砂接头,高性能水基钻井液后大幅降低了实钻过程摩阻,由前期294 kN 降低至98~147 kN,钻井速度由前期平均4.19 m/h 提高至6.15 m/h,提高了46.8%,开展专项模拟通井,保障管柱顺利下入,下入摩阻为98~117 kN,比区域平均摩阻147~196 kN降低了49~78 kN。

图3 JS206-6HF井井身结构示意图

固井施工注加重隔离液为25 m3,注水泥浆为15 m3,替浆为9 m3,降排量后碰压为5~8 MPa,候凝48 h 后探塞塞面正常,井筒试压40 MPa 合格,固井质量满足施工要求。

后期压裂施工趾端滑套、无级滑套开启正常、分5 段压裂施工顺利,累计加砂为95 m3,施工过程未发现套管变形及环空窜气,试验成功。

7 结论及建议

1)油管固井技术在川西中浅层水平井成功实施,为利用无级滑套分段、实现分层改造的水平井开发提供又一手段,满足川西中浅层气藏持续效益开发,缩小了井眼尺寸,提高了机械钻速,缩短了建井周期、降低了建井成本。

2)通过油管固井完井技术在JS206-6HF 井试验,取得了良好的效果,机械钻速提高了46.8%,钻井周期缩短了10%。

3)已完成20 余口井现场试验,都取得了成功,具有较好的推广应用价值,建议系列化相关的固井工艺和工具,完善相应的配套固井技术措施。