并联功率端口不均流对IGBT模块热特性的影响

2022-05-05张兰涛熊俊牛小南黄小羽

张兰涛,熊俊,牛小南,黄小羽

(国网北京电力公司电缆分公司,北京 100020)

绝缘栅双极型晶体管(insulated gate bipolar transistor,IGBT)是一种全控型开关器件,具有耐压性能好、开关频率高、易于驱动控制等诸多优点,目前已成为各类电力电子装置中的核心部件[1]。为提高电力电子装置的功率密度,现代生产的大功率IGBT模块大多采用多芯片、多子模块并联的封装工艺。由于芯片或模块内部寄生参数的分散性等原因,导致模块不同功率端口的输出电流存在不一致性。电流分配不均会导致IGBT模块并联芯片功率损耗的不一致,尤其在短路等极端运行条件下,芯片之间的结温差异也更加明显。不均流问题严重时会使电流过大的IGBT温度超标,进而对整个系统的可靠性产生灾难性危害[2]。因此,将器件的功率端口不均流现象和由此产生的动态结温变化进行综合分析,对器件和电力电子装置的运行可靠性都具有重要意义。

短路是IGBT器件的一种典型工况,短路发生时IGBT将同时承受高压和大电流,瞬时的高功率损耗将导致结温迅速升高。当进一步考虑并联端口不均流问题时,部分芯片发生瞬时热失效的“短板效应”也将被进一步放大。由于短路持续时间为μs级,针对此条件下的结温测量依旧是行业内尚未完全解决的一个难点,目前普遍采用仿真模拟的方法[3]。同时,现有研究鲜有将芯片不均流和短路极端工况下的结温问题相结合。文献[4]通过实验得到了IGBT模块的功率损耗,并采用内热源平均化的方式得到了单一芯片的损耗,进而通过有限元法(finite element method,FEM)模拟了IGBT在短路下的温度特性;文献[5]同样采用了将内热源平均化的处理方法,并将研究对象进一步扩展到了全部的并联IGBT芯片上,但这些处理方法忽略了模块内部客观存在的不均流现象;文献[6-7]基于Icepak和PSpice构建了IGBT的电热模型,能够对考虑温度反馈下的芯片短路电热特性进行更为精确的模拟,但其研究对象为单个IGBT芯片,因此也未能综合考虑模块内部的不均流问题。

基于现有研究存在的不足,本文以大功率IGBT模块并联功率端口的均流特性为切入点,采用实验测量与仿真模拟相结合的方法,首先通过实验对英飞凌3 300 V/1 500 A模块的并联端口电气特性进行研究,然后根据模块的实际结构,构建全尺寸下的有限元热仿真模型,最后分析短路条件下并联端口不均流对IGBT瞬态温度特性的影响。

1 IGBT模块均流特性概述

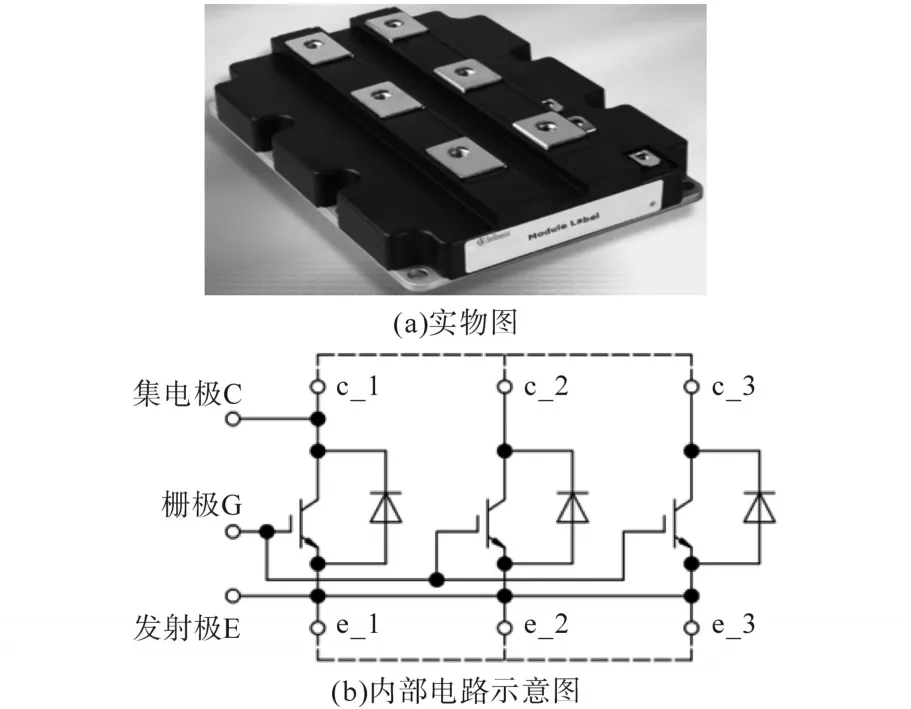

本文以英飞凌生产的某型3 300 V/1 500 A大功率IGBT模块为研究对象,其实物图与内部电路如图1所示。

图1 英飞凌3 300 V/1 500 A IGBT模块及其内部电路Fig.1 Infineon 3 300 V/1 500 A IGBT module and the internal circuit

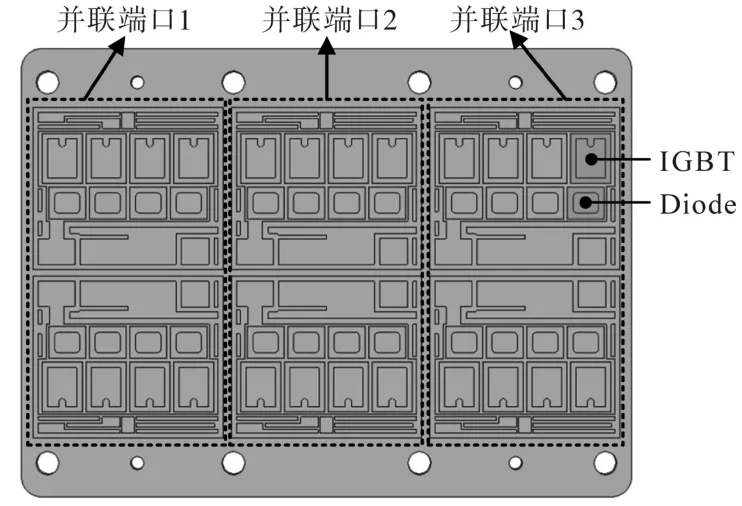

为提高器件的通流能力,该型模块内部总共集成了24只并联的IGBT芯片。如图2所示,每4只IGBT芯片及其反并联二极管(Diode)芯片被集成在一个陶瓷衬底上,构成了并联子模块。每两个子模块进一步并联组成为IGBT模块的功率变换子单元,在模块外部即表现为图1a所示的3个功率端口的并联。

图2 待测IGBT模块内部的芯片布局Fig.2 Internal structure of IGBT module under tested

根据图1a可知,该型3 300 V/1 500 A模块可以看作是由一个驱动单元控制的三个并联的IGBT,在忽略内部不均流问题的理想条件下,每组功率端口将承担500 A的额定电流。然而,由于芯片数量较多,子模块功率回路中杂散参数的差异也不可避免,这是导致IGBT模块并联端口之间出现不均流现象的主要原因之一[8]。此外,在实际应用中,IGBT模块与层叠母排共同构成换流回路,母排的结构往往难以保证绝对的对称,这也将进一步影响不同IGBT模块之间的均流特性[9]。

2 IGBT并联端口短路均流测试

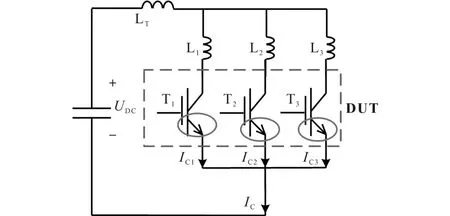

IGBT的短路工况可分为Ⅰ类短路和Ⅱ类短路。前者为IGBT导通时便直接进入短路状态;后者为IGBT首先从阻断状态进入导通状态,然后进入短路状态。两种短路的共同点是IGBT会出现退饱和现象,其标志是模块的集-射极压降迅速上升至直流母线电压[10]。其中,Ⅰ类短路特性与IGBT器件自身的性能紧密相关,本文的测试也是在典型Ⅰ类短路工况下进行的,测试的原理如图3所示。

图3 实验测试原理Fig.3 Principle of experimental test

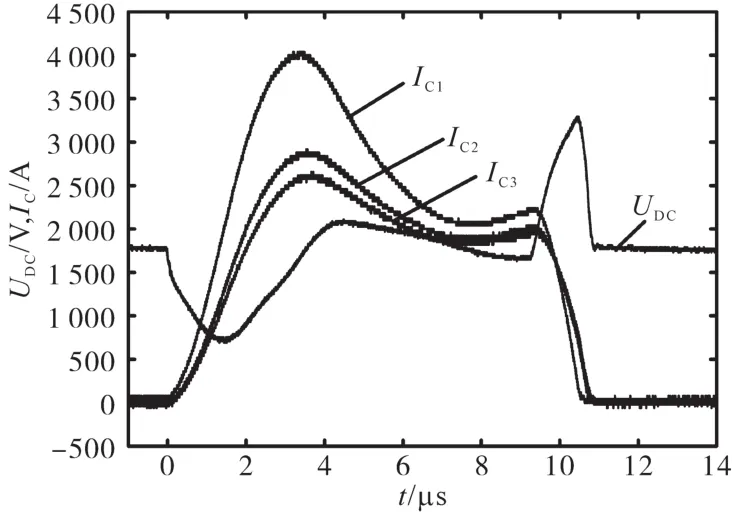

图 3中,LT表示测试电路的杂散电感;T1,T2,T3分别代表被测器件(device under test,DUT)三个并联端口的功率变换子单元;L1,L2,L3分别代表并联端口内部的集总寄生电感。设置直流母线电压UDC为1 800 V,短路时间为10 μs,采用三组罗氏线圈对DUT并联功率端口的短路电流IC1,IC2,IC3进行同时采集,测试结果如图4所示。

图4 短路条件下并联端口均流特性实验测试结果Fig.4 Experimental results of current sharing characteristics of parallel ports under short circuit condition

由测试结果可知,由于端口支路间的寄生电感不一致,三个功率端口的短路电流也存在明显差异,其中端口T1和T3的短路电流峰值相差可达1 500 A。在短路条件下,由于IGBT模块承担全部直流母线电压,此时不同端口内部IGBT芯片的功率损耗也将产生明显区别,从而进一步加剧高损耗芯片的结温。

传统的短路研究普遍忽略了模块内部的不均流问题,在进行装置设计时也较多粗略地认为每个功率端口的导通电流为集电极总电流的三分之一。如果继续按照这种思路进行装置设计与驱动保护,当器件遭遇短路这类极端运行条件时,由于电流分布不均,模块内部的高损耗芯片可能会由于瞬时电流过大而发生瞬时热失效,进而导致模块热失效的连锁效应。

受测量手段的限制,目前尚无法直接对μs级短路条件下的结温进行有效监测。下面通过FEM仿真的方法对IGBT模块功率端口不均流下的动态温度分布问题进行分析。

3 短路下的瞬态热仿真分析

IGBT的温度特性存在明显的时空分布特性,其温度分布也是自热效应和热传导共同作用的结果,因此对IGBT瞬态热问题的分析应同时从时间和空间两方面进行考虑。对上述研究的短路工况而言,由于电流持续时间为10 μs,该时间尺度尚未超过芯片层的热时间常数[11],此时芯片温升由芯片自热效应引起,导致并联端口内部芯片结温升高的能量ESC如下式所示:

式中:i为三个并联端口,分别为1,2,3;tw为短路持续时间;IC_i为并联端口的短路电流;UCE为各并联端口的集-射极压降。

随着时间尺度的增大,需要进一步考虑热传导的作用。对IGBT模块而言,其动态传热特性可用三维非稳态传热偏微分方程进行描述:

式中:ρ为材料密度;cp为比热容;T为温度;λ为材料热导率;q为单位时间内单位体积中内热源的生成热,该参数由图4的实验数据得到。

为了精确求解各端口内部IGBT芯片在短路条件下的动态传热问题,首先根据待测模块的实际结构,在三维建模软件中构建了精准的三维几何模型,并进一步在FEM仿真平台下构建了热仿真模型。为提高模型精度,在材料属性定义时考虑了硅芯片的温度敏感性[12],同时对芯片的有源区进行了细分。

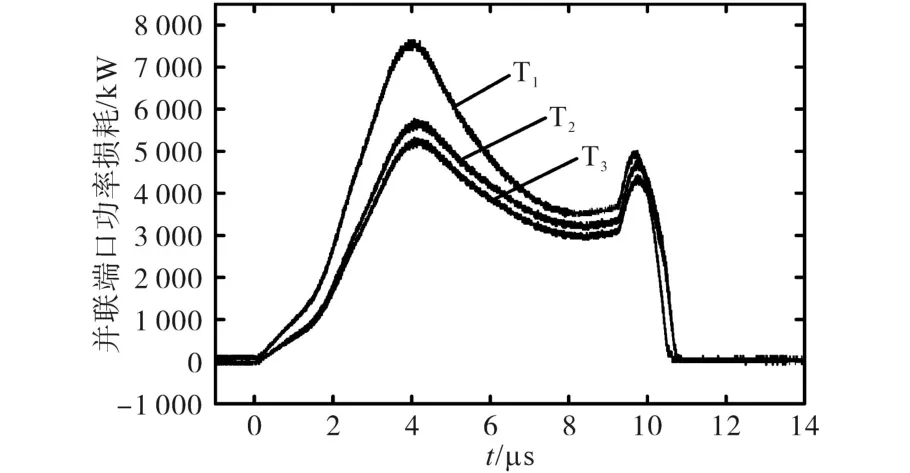

瞬态热仿真采用的基本设置为:1)模块基板底面设置为恒温(室温22.5℃),其他表面设置为绝热;2)设置芯片有源区为热源,根据图4的实验测试结果可得到三个并联端口在短路下的功率损耗,如图5所示。3)仿真总时间设置为1 ms。

图5 短路条件下的并联端口功率损耗Fig.5 Power loss of parallel ports under short circuit

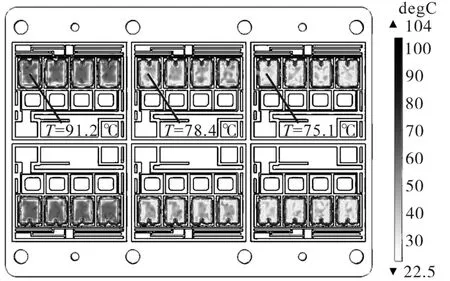

在仿真时将得到的损耗参数平均加载到各端口对应的IGBT芯片有源区上。此处需要说明的是,由于本文的研究重点为IGBT模块并联端口之间的不均流,因此,并未进一步考虑单个并联子单元内部的芯片均流问题。为提高仿真效率,采用了变步长的仿真计算策略,其中前10 μs的短路持续时间采用0.2 μs的小步长计算,后续的时间则采用自由变步长计算。图6给出了短路结束时刻IGBT模块的温度分布云图。

图6 短路结束时刻IGBT模块的温度分布Fig.6 Temperature distribution of IGBT module at the end of short circuit

由仿真结果可知,短路结束时刻三个并联端口内部的芯片温度已经产生了明显差异,同时单只芯片自身也存在温度分布不均衡的特点。图中标注的是三组芯片表面某点的温度,分别为91.2℃,78.4℃,75.1℃。整体来看,端口T1内的芯片结温最高,T2次之,T3内的芯片结温则最低。由前述的分析可知,短路时间内的温升主要由功率损耗下的芯片自热决定,仿真中所示的趋势与图4、图5的实验测试结果一致。

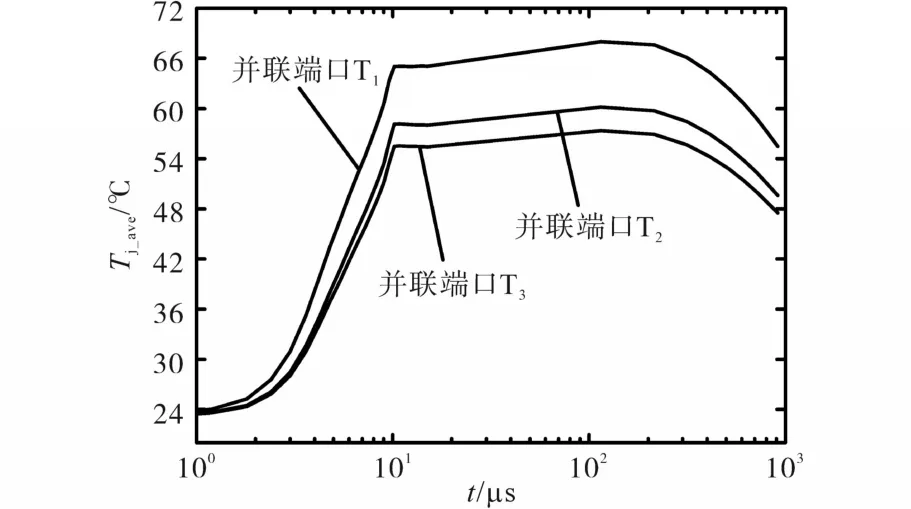

为进一步分析更长时间尺度下的动态传热特性,分别提取了每个并联端口内部所有芯片的平均温度,绘制的温升曲线如图7所示。可见,三个并联端口内部芯片的结温变化规律是类似的。在10 μs的短路时间内,芯片温度在功率损耗作用下迅速升高。由于端口不均流的影响,端口T1和T3内部芯片的平均结温差可达11℃。

图7 并联端口内部芯片的平均结温变化曲线Fig.7 Average junction temperature of chips in parallel ports

需要注意的是,由于采样位置为芯片表面,随着时间常数的增大,热传导逐渐开始作用,因此在短路结束后(10~100 μs)各组芯片的温度仍然出现了些许升高。而当时间常数增大到毫秒级时,热传导的作用逐渐明显,此时芯片温度均表现为下降。可见仿真结果能够对短路条件下IGBT模块端口不均流引起的结温动态时空变化特性进行有效地定量表征。

4 结论

针对英飞凌3 300 V/1 500 A大功率IGBT模块,本文对并联功率端口在短路条件下的电气特性和温度特性进行了实验和仿真研究。研究结果显示,短路条件下并联功率端口的电流差异可达1 500 A,其导致IGBT平均结温相差11℃左右,这在一定程度上可以对IGBT模块经常由于单只芯片发生热击穿而失效的原因进行解释。本文采用的研究方法具有通用性,同样适用于其他电力电子器件。在将来的研究工作中,可以进一步开展针对器件内部寄生参数的精细化测量,并构建寄生参数与芯片电气特性、温度特性的定量关系,从而为大功率IGBT器件的结构优化设计及其在极端运行条件下的可靠性分析提供指导。