电弧炉炼钢节能技术的探讨

2022-05-05石秋强

石秋强,刘 祎

(1.中冶赛迪工程技术股份有限公司,重庆 401122; 2.西安电炉研究所有限公司,陕西 西安 710061)

随着节能环保技术的发展,在全球总体不断增长的钢产量中,利用电弧炉炼钢技术生产的钢量所占的比例飞速上升[1],中国电炉钢总产量快速增长已经超过了美国电炉钢总产量,也超过了德国钢的全部产量。随着国家对节能环保的要求越来越高,使用电弧炉进行炼钢的节能型技术正在飞速发展。在国际上,中国研发的电弧炉的各项经济指标都已具有一定的水平,但这与国际先进炼钢技术比起来还存在着一定的差距。由于环境、能源问题在国际上日益突出,国内外竞争愈来愈烈。节能降耗、降低生产成本、提高炼钢生产率给国内外企业带来诸多挑战,已经成为各企业技术提升的关键所在。本文从节能的观点出发,着重对电弧炉炼钢过程中的几种主要节能技术进行了剖析,重点介绍了各种节能技术的特点和使用规律。

1 热兑铁水技术

电弧炉热兑铁水技术是近年来在电炉炼钢领域发展起来的一种新工艺。在传统电炉炼钢过程中,采用的技术是等量生铁配碳,而电弧炉热兑铁水技术通过采用热装工艺将此传统技术替代,电炉炼钢过程中的能量、物料平衡得到了明显的改善。在冶炼过程中大量的碳被铁水带进电炉,使得在熔化期能够更快地化料升温,在氧化期反应过程能更充分,吹氧脱碳更有效。由于熔化期结束得更快,氧化期开始得更早,所以冶炼过程中脱碳的效率更高,冶炼所需的时间比传统工艺明显更短。热兑铁水技术不但使得废钢紧缺的境况得到缓解,还使得冶炼过程中的电耗明显降低,冶炼周期大大缩短,提高了生产效率。冶炼时,随着铁水的加入,大量的化学和物理热被带入电炉中,电炉的供电情况发生变化,废钢中残余的有害元素被稀释,钢的质量得到了提高。

由于在电炉中,当铁水达到1 350 ℃的温度时,热焓为1 221 kJ/kg,所以冶炼过程中铁水每增加1 t,便有1.22×106kJ的热量被带入了电炉中,相当于将339 kW·h的电能带入炉内。以1 kg元素为依据,计算其发生氧化反应给熔池带来的热量,在1 400 ℃的条件下,每加入1 t铁水,炉中元素被氧化后,便因氧化反应产生了559 265 kJ的热量,产生的热量相当于多带入155 kW·h的电能。其中,铁水和废钢中各元素成分如表1所示。

表1 铁水和废钢中各元素成分 %

在电弧炉冶炼过程中,每当向电炉内多加入1 t的铁水,理论上电能可以节约339+155=494 kW·h。

进一步进行理论计算,结果显示,当装入热兑铁水量在7.7%~40%时,每吨铁水可以节省17.9~116.5 kW·h的电能,冶炼过程缩短了0.2~1 min/t。

经过实践证明:热兑铁水在冶炼时的最佳含量为31.8%,电能消耗在此条件时达到325.4 kW·h/t(可以节约电能116.5 kW·h/t)的最低值,冶炼所需时间消耗缩短了1 min/t,所需时间缩短至4.9 min/t[2]。

图1为铁水比例与电耗关系图,从冶炼过程的电能消耗情况可以看出,冶炼过程消耗的电能随着铁水比例的逐渐升高而下降。在冶炼过程中,每当铁水比例增加1%,冶炼每吨钢所消耗的电能降低5.84 kW·h[3]。

图1 铁水比例与电耗关系

图2为铁水比例与电极消耗关系图,从图2可以看出,随着铁水比例的逐渐增加,电极的消耗越来越少。每增加1%的铁水比例,冶炼每吨钢的平均电极消耗可以降低0.066 5 kg[3]。

图2 铁水比例与电极消耗关系

2 强化用氧技术

为了使电炉炼钢过程中的脱碳速度更快,通过强化用氧技术在电弧炉中加入氧气,使废钢中的元素充分反应,从而更多释放热量,达到节约能源、降低消耗的目的。为了更好地提高电弧炉炼钢的供氧强度,产生了各种供氧方式,如炉门吹氧、炉壁吹氧、EBT吹氧等等。这些技术的供氧主要采用超音速射流的方式,供氧时氧气射流的长度较长且几乎不会发生发散现象,衰减的速度响应较慢,供氧时吸入的氧气量少且冲击力大。

在电炉炼钢过程中,电弧炉需要的冶炼时间最长,所消耗的电能也最高。因此,采用在电弧炉中吹入氧气的方法,来辅助加速炉料的熔化,从而降低电能消耗。冶炼时,将氧气吹入炉中,炉中废钢更快地被氧化,氧化反应释放的热量将熔池温度进一步提高,加快了炉料的熔化速度,有效降低了电能的消耗。

当向电弧炉中吹入氧气时,电炉中各元素(碳、锰、硅、铁)会被氧化并释放出热量。吹入电炉中的氧气越多,废钢中各元素被氧化的越多,释放的热量也就越多。

以炉料中碳、硅、锰为主要发热元素进行计算研究。对每吨炉料氧化期发生反应时,0.1%的炉料元素产生的热量和该热量相当的电能进行计算,结果如表2[4]所示,结果显示吹氧辅助熔炼具有良好的节能效果。

表2 0.1%元素反应放热与当量电能(一吨炉料)

在电弧炉冶炼过程中,有10%~20%的能量来源于表2中这些元素被氧化后释放的热量,释放的这些热量能够迅速地加热钢液并熔化废钢,不仅能够使废钢的熔化时间显著缩短,而且能够使得熔炼过程的电耗大大降低。

3 泡沫渣技术

在使用电弧炉对废钢进行冶炼时,通常在熔化和氧化结束时形成具有氧化性的炉渣。吹氧时,将SiC粉末或C粉加入熔池中,以强化碳和氧的反应。随着反应的进行,碳元素被氧化生成了大量的CO气体,这些气体逐渐充入渣层并产生泡沫,渣层随着越来越多泡沫的产生而变得越来越厚,当厚度增大到2.5~3.0倍的电弧长度时,渣层会将电弧完全屏蔽起来,屏蔽了电弧辐射,提高了设备的热效率,延长了设备寿命。

在电炉熔炼过程中,形成的炉渣通常处于熔化后期和氧化阶段,是一种具有氧化性的泡沫炉渣。熔炼时,废钢中的碳元素与氧元素发生反应并生成CO气体,或者在熔炼过程中向炉内喷入一定颗粒的焦炭粉末,然后使用氧气对熔渣进行吹扫,经氧化反应释放的CO逐渐向炉渣中扩散,达到一定条件时炉渣开始起泡,使得熔炼后的炉渣被泡沫化。

影响电弧炉发生氧化反应生成发泡性炉渣的主要因素有碱性CaO/SiO2的含量、渣中(FeO)的含量、其他组分的含量。当炉渣碱度达到2.0左右的时候,炉渣的发泡性能最佳。渣中(FeO)含量是产生发泡气源的重要影响因素。根据工业性试验结果,推荐获得较好的炉渣发泡效果的炉渣成分为w(FeO)=20%~40%,w(CaO)+w(SiO2)=2.0~3.0[5]。

4 复合吹炼技术

钢铁冶炼复合吹炼技术使用多元炉料结构作为基础,将熔池搅拌过程进行强化的冶炼技术,冶炼过程中将底吹搅拌与供氧、供电等多方面融合起来,金属材料和辅助材料的耗损被大大降低,氧气的利用率被大幅度地提高,从而达到了降低损耗、节约能源、减少成本的目的[6]。

以发展的目光来看,随着时代发展全球废钢量会逐年累积并越来越多,这会使得废钢、铁水的价格越来越便宜,并且环保的要求也越来越高,采用电弧炉冶炼技术冶炼废钢成为未来炼钢行业发展的大势。因此,在电弧炉炼钢技术中,复合吹炼技术将成为一项重点技术被人们关注使用。

复合吹炼技术是将电弧炉炼钢底吹气体搅拌技术和集束射流供氧技术的高效有机结合的技术。

4.1 炼钢底吹气体搅拌技术

在使用电弧炉进行废钢冶炼时,用电弧产生的热量对炉中的钢液进行加热,电炉上部电弧区内的钢液会被首先加热,而处于电弧区以外以及熔池底部的钢液不能被直接加热,当热量从电弧区传递过来后这些钢液才会被加热,并且热量的传递过程较慢。此外,由于电炉冶炼熔池搅拌能力较弱,因而炼钢所需时间较长,为此通过加快搅拌速度,可以有效加快电炉内部的反应速率,从而可以缩短熔炼的时间,减少成本支出。在钢铁熔炼过程中,将气体吹入熔池底部用来搅拌钢液,熔液的温度提升加快,各化学成分充分混合,熔液的反应速率大大加快。通过模拟计算能够得出,使用底吹技术熔液的搅拌速度为不使用底吹技术的3~5倍。

4.2 集束射流供氧技术

集束射流供氧技术将集束射流供氧、燃料喷吹以及碳粉喷吹等技术进行综合,其炼钢过程助熔方式不仅可以使用传统的烧嘴进行,还可以利用集束射流供氧来实现碳粉的喷吹以及进行脱碳。

通常情况下,将集束射流装置装在冷区炉壁之上。熔化期时,将天然气、煤粉、氧气、柴油、重油等燃料喷入熔池之中。在该装置的辅助下,电炉冷区温度逐渐提升,熔池温度也随之均匀,炉料熔化的速度相应加快。整个电炉冶炼过程中,熔化期时间占了65%以上,所占时间较长,并且约占电能消耗的70%,所以对于有效减少熔化期时间,节能节耗,改善冶炼过程各项指标来说,集束射流供氧技术是一种行之有效的方法。

在实际炼钢过程中,对无复合吹炼和有复合吹炼的各项指标进行了对比,对比结果如表3所示[7]。通过表3可以发现,使用复合吹炼技术后,钢水的温度以及炉中各成分能够更充分地均匀,脱碳速度更快,氧气、石灰和钢铁料的消耗有效减少。

表3 有无复吹冶炼指标对比

5 电炉炼钢余热利用技术

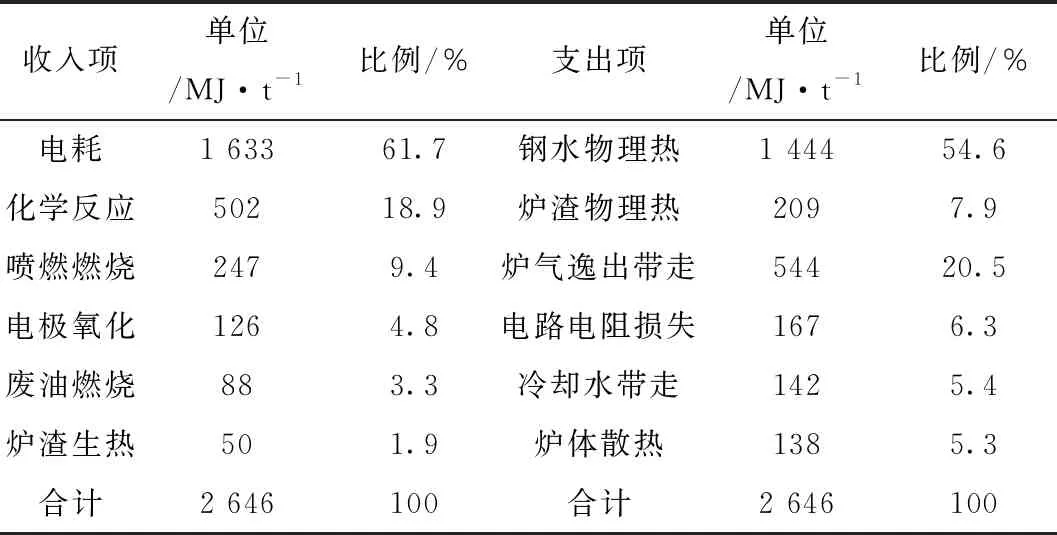

以每吨钢水为条件,从电弧炉冶炼过程中的能量平衡的角度进行分析,具体平衡关系如表4所示,从表中可以发现大量的热量被炼钢过程中产生的烟气带走,因此,应该把电炉炼钢时烟气中的热量能否进行有效的利用作为炼钢过程的重点进行关注。

表4 典型电弧炉能量平衡关系(以每t钢水计)

电弧炉炼钢余热的利用方式主要分为两种,即物理余热的利用和化学余热的利用。

5.1 物理余热的利用——废钢预热技术与余热锅炉技术

电弧炉冶炼废钢预热技术众多。电弧炉冶炼废钢过程中,熔化期烟气的温度为150~200 ℃,氧化期烟气的温度为500~600 ℃,利用这些烟气可以对加入电炉中的废钢初步预热。烟气的显热通常情况下基本为定值,大约为15%~20%的入炉总热量,这些热量可以将废钢预热到200~250 ℃的温度。在预热过程中,可以回收30%预热中的废气,总能耗能够减少6%,电能消耗约减少6%。

余热锅炉技术主要是将电弧炉冶炼过程中的600 ℃的烟气引入余热锅炉系统,可以用余热锅炉系统产生的热能来进行发电或用于其他供热。根据工程实践,余热锅炉对热能的回收率非常高,熔炼时废气可达到15.4%的热能回收率,可以将约408 MJ/t的热能转化为蒸汽热能。相比于废钢预热过程中所回收热量,使用余热锅炉所回收的热量可以增加约2.5倍,余热锅炉可以利用的热能更多,能量的利用率更高[8]。

据文献记载,熔炼过程中每吨钢产生的废气带走超过150 kW·h/t的热量[8],当安装了废钢预热设备后,可以回收约65 kW·h/t的热量,使用余热锅炉技术仍可再次回收30 kW·h/t的热量,两种技术总计可以回收105 kW·h/t的余热,可以达到70%的能量回收率。

5.2 化学余热的利用——二次燃烧技术

近年来,在电炉炼钢中氧燃喷吹技术、原料高配碳技术、泡沫渣技术等逐渐被应用,这些技术都不能使炉气完全燃烧。通过对能量的分析,电炉冶炼时输出能量损失了很多,但是采用吹氧辅助时,在C-CO的反应过程中,产生了20.7 MJ/kg(C)的热量。可以看出,大量的热能产生在二次燃烧的过程中,二次燃烧技术潜力巨大。

6 连续化生产技术

在炼钢节能技术中,连续化生产能够有效提高生产效率,是节能技术发展的必然趋势,在电炉炼钢中连续化生产技术已经被逐渐应用[9]。比如,使用废钢预热技术型的电弧炉就应用了连续化生产技术,电弧炉中加入废钢是连续不断地加入,在电炉冶炼时废钢也时连续不断地熔化。连续生产的情况下,很大地提高了金属的收得率,有效降低了电极的消耗,大幅减少了冶炼过程的电能消耗。并且可以减少使用甚至不再使用炉壁烧嘴,使用普通功率的变压器就可以达到很高的生产率。除此之外,还响应了国家的环境保护要求。

近年来,虽然电弧炉炼钢节能技术不断进步,但是在实际中,用户常常具有各种不同的需求,多样化的用户需求难以通过仅仅对普通的电弧炉进行改造来满足。由于只凭旧炉改造难以实现连续化,所以各国企业为了满足需要,研制出了多种能够实现连续化的新型冶炼技术,比如新型废钢预热技术的、中冶赛迪开发出的CISDI-ARC废钢预热电弧炉。

连续化生产型电弧炉有如下优点:①冶炼过程中不需将炉盖掀开,降低了噪音,减小了热能损失;②使用烟气对废钢进行预热,充分利用了热能,提高了电能的利用率;③加料无需掀开炉盖,加料、压料所消耗的时间减少,冶炼时间有效减小,冶炼生产率大幅提高;④全程使用平熔池进行冶炼,无冲击,大大降低了高次谐波和电压闪变的发生量。

7 结 论

(1)电弧炉炼钢新技术的发展比较迅速,在先进工艺技术的指导下充分发挥炼钢设备的性能,在节电降耗, 提高钢产品的质量以及提高劳动生产率方面都起到了至关重要的作用。电弧炉设备属于高耗能的设备,对于能源紧缺是长期面临问题,因此,我们应该从多方面研究节能措施及相关技术,挖掘电弧炉炼钢降低电耗的潜力, 从而以促进我国电弧炉炼钢生产的快速发展。

(2)电弧炉炼钢需要根据具体原料结构和当地能源情况,因地制宜,有机地将“热兑铁水技术、强化用氧技术、复合吹炼技术、泡沫渣技术、余热利用技术”进行结合,从而实现连续化生产,进而达到电弧炉高效化节能的目的。

(3)对于钢铁企业来说,节能技术是一个整体综合的过程,节能并不是说某一个工艺、某一个技术上的节能,企业应该基于整体节能考虑,综合取得各部分能耗以及总能耗的降低,从而综合节能降耗,得到最佳的经济效益。故而钢铁企业在实际的冶炼生产时,必须将结构、技术、系统等各方面节能技术进行有机的结合,在冶炼的过程中充分地对各种综合因素进行掌控。