环保水性涂料在轨道车辆涂装中的使用

2022-05-05宗屿

宗屿

摘 要:在近年来环保意识的逐渐提升,我国各项环保法规的严格落实,由于溶剂类涂料对接触人员与环境造成不可避免的损害,环保水性涂料逐渐在轨道车辆喷涂中得以广泛应用。本研究将与轨道车辆涂装中应用环保水性涂料的具体情况相结合,对水性涂料的配套体系、涂装工艺,与具体涂装施工特点展开分析。总结水性涂料在涂装使用中易出现的问题,提出相应的解决措施,保证轨道车辆的涂装施工质量,发挥水性涂料的产品质量,严格把控施工参数,为轨道车辆使用环保水性涂料提供参考。

关键词:环保;水性涂料;轨道车辆

中图分类号:TQ637;U270.4 文献标识码:A 文章编号:1001-5922(2022)04-0046-05

Abstract: In recent years, with the gradual improvement of environmental protection awareness, the strict implementation of China's environmental protection laws and regulations, and due to the inevitable damage caused by solvent coatings to contact personnel and the environment, environmentally friendly water-based coatings have gradually been widely used in rail vehicle spraying. Combined with the specific situation of the application of environmentally friendly water-based coating in the coating of rail vehicles, this study analyzed the supporting system of water-based coating, coating process, and specific coating construction characteristics. This paper summarizes the problems of water-based coating in the application of coating, puts forward the corresponding solutions to ensure the quality of coating construction of railway vehicles, gives full play to the quality of water-based coating, strictly controls the construction parameters, and provides ref- erence for the use of environmentally friendly water-based coating for railway vehicles.

Key words: environmental protection ; water-based paint ; railway vehicles

近年來我国引进高速动车组技术,铁路客车的需求量也逐年递增,轨道交通装备制造业包括了动车组、地铁、普通铁路客车、轻轨等,得到迅速发展。为了增强轨道客车的车体防腐装饰性,有必要对车体完成涂装处理[1]。如今广泛用于铁道车辆的水性涂料,除了降噪减振作用的阻尼涂料,还有大部分溶剂类涂料应用,含有50%的有机溶剂,在施工中涂膜表面与喷漆漆雾内有机溶剂会挥发至车间空气中,涂料雾滴溶剂挥发还会在车间内产生粉尘,导致涂装车间VOC排放量超标,气味刺鼻对接触人员的身体健康造成破坏,甚至污染大气破坏生态环境[2]。据统计国内轨道车辆每年大约耗费涂料新造、翻修用量为2万t,根据50%以上溶剂含量计算每年溶剂向大气中排放量高达1万t以上[3]。在近年来我国打好污染防治环保攻坚战背景下,严格控制VOC排放量,水性涂料以自身良好的透气性、延展性、不易开裂、耐老化,不含苯及苯的衍生物类有机溶剂[4]。本研究介绍了轨道车辆涂装水性漆的技术特点、施工工艺、生产中可能遇到的问题与具体补救措施。

1 水性涂料配套体系

根据国外轨道交通行业的水性涂料目前应用现状,能够发现配套底漆一般运用改性水性环氧类涂料,包括聚酯类、聚氨酯类、丙烯酸类,水性底色漆所用包括丙烯酸类、聚氨酯类,有高达50%~60%的施工固体分。结合本文轨道客车的实际运行环境和气候条件情况,以溶剂型涂料在铁路客车车体涂装工艺为借鉴,运用现有涂改设施选择水性涂料配套体系,如表1为轨道交通行业中得以广泛应用的涂装体系[5]。

通过在车体侧端墙面和车顶部,运用水性底色漆+清漆涂层体系,确保防腐基础上有效增强车体的外皮色彩与整体光泽度,在底色漆可以选择将云母粉、银粉添加涂料中,能够增强车体表面的闪光效果,并且极大地增强了车体的外表面质量。在车体的底部支架选择水性底漆与环氧厚浆型涂层,这是由于水性环氧厚浆漆涂抹的韧性较强,能够增强对车体的底部抗沙石撞击打能力与防腐性能。在车体内部运用水性底漆和水性阻尼涂料体系,可以明显增强车体的防腐与隔音降噪能力。

2 涂装工艺

2.1 涂装工艺流程

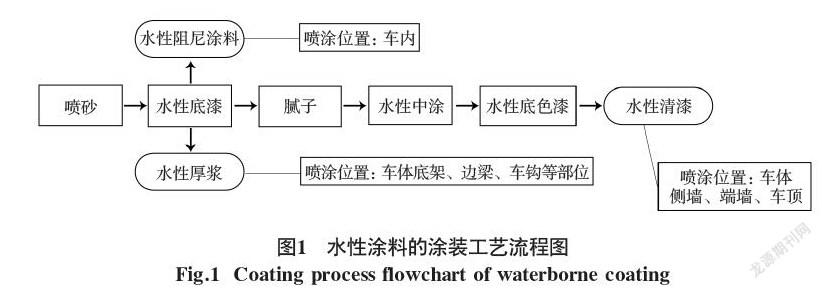

图1为水性涂料在使用中的涂装工艺流程图。

2.2 涂装技术要求

在使用水性涂料进行涂装中,需要达到以下技术要求:

(1)在喷砂工序中,粗糙度技术规定范围控制为3.2~12.5 μm;

(2)在水性环氧底漆涂装工序中,主剂和固化剂的配比要控制为2∶1;湿膜厚度控制范围为170~180 μm;干膜厚度控制范围为80 μm以上。固化时第一种方法为3 h,60℃冷却至正常室温,第二种方法为16 h室温条件下固化[6];

(3)在水性环氧厚浆漆工序中,主剂和固化剂配比要控制为2∶1;进行2遍喷涂,保证每一遍喷涂湿膜厚度控制范围为150~180 μm;干膜厚度控制范围为150 μm以上;固化方法与上相同;

(4)在水性聚氨酯喷涂工序中,主剂和固化剂配比要控制为8∶1;进行2遍喷涂,保证每一遍喷涂湿膜厚度控制范围为80~100 μm;总干膜的厚度控制范围为70~80 μm;固化时第一种方法为2h,60℃冷却至正常室温,第二种方法为16 h室温条件下固化;

(5)在水性聚氨酯底色漆工序中,主剂和固化剂配比要控制为100∶4;湿膜厚度控制范围为40~60 μm;总干膜的厚度控制范围为20~30 μm;固化时第一种方法为30 min,40℃冷却至正常室温,第二种方法为1 h室温条件下固化[7];

(6)在水性聚氨酯清漆工序中,主剂和固化剂配比要控制为2∶1;进行2遍喷涂,保证每一遍喷涂湿膜厚度控制范围为40~60 μm;总干膜的厚度控制范围为40~50 μm;固化时第一种方法为2 h,60℃冷却至正常室温,第二种方法为16 h室温条件下固化。

3 施工特点

在水性涂料施工中所采用的施工方法,很大程度上取决水性涂料的具体组成,水性涂料中水作为主要稀释剂,相较溶剂类涂料在施工工艺上有诸多差别之处[8]。统计水和部分有机溶剂的部分物化特点如表2所示,能够发现水有着较大的表面张力,在湿润性方面较差,所以水性涂料极易出现表面缩孔、流挂等情况;水还拥有较大蒸发热容值,想要水性涂料彻底干燥所需消耗能量更多,因此,在相同条件下,就需要更长的水性涂料干燥周期,也就进一步加剧了水性涂料发生流挂的特点。

3.1 作业环境

水性涂料和溶剂类涂料相同,在较高的施工环境温度下,水性涂料也会在短时间内挥发,在基材表面喷涂水性涂料,还未能充分将表面全部润湿,就会造成涂膜的表面延展性、流平效果较差,并且表面还极易出现针孔、缩孔等情况,无法保证基材表面的涂膜美观性。在低温环境中可以减缓水性涂料的挥发速率,但是涂膜又极易发生流坠情况。对于此类水性涂料的应用现状,可以添加不同沸点的溶剂,对挥发速率进行调整,例如:添加苯类、醇类溶剂,让水性涂料的挥发过程出现阶梯状,这样的话可以保证溶剂类涂料的最终涂膜流平效果。

因为水性涂料自然水作为溶剂主体,在一定涂抹环境条件下,水能够达到相对固定的挥发速率,在添加其他溶剂时需要考虑水的相容性,这就要求要在一定程度上对水性涂料的喷涂温度条件严格规定。水性涂料相较溶剂型涂料,在施工范围方面可调整范围比较狭窄,还要注意水性涂料的存放温度条件,严禁温度在0℃以下。

水的挥发速率密切相关所在的环境温度和相对湿度条件,根据以往研究结果发现,在相对湿度一定条件下,随着逐渐升高的水性涂料施工温度,涂膜表现效果变好之后又变差。所以需要控制水性涂料的温度范围在20~27℃。同样,如果所处空气相对湿度较大,水的挥发速率较缓,这对于水性涂料的涂膜干燥反应来说十分不利,延长挥发时间必定会对涂膜盐雾、老化等性能造成极大影响。反之如果所处空氣相对湿度较小,面对较快的挥发速率,同样会对水性涂料的流平造成影响,进而无法保障涂膜的美观性。根据以往研究结果表明,在温度一定条件下,随着相对湿度的逐渐增加,水性涂料的涂膜综合性先好后差,需要控制湿度在30%~70%为适宜范围。

3.2 涂料调配

因为多数水性涂料均选用双组分涂料,再加上较高的水性涂料固含量,所以需要在涂装之前完成调配,那么在调配中所要注意问题包括以下4点:

(1)水性涂料主剂因为长期放置发生表面结皮,其中部分颜料有所沉积,这是水性涂料常见情况,所以应当在涂装之前充分搅拌涂料的主剂,保证主剂可以最大化分散,但要注意所用产品超过使用期限;

(2)在搅拌过程中可以逐渐加入固化剂,方便分散,能够完成主剂、固化剂之间的初步固化反应,这样的话能够有效避免在局部发生过激反应,最终出现不均匀固化或大量气泡的情况;

(3)因为水性涂料作为假塑性流体,流体的黏稠度与剪切率二者呈负相关,逐渐增加剪切率,相应的流体黏度随之减少。此类假塑性流体所发生的流变行为又有关于流变路径,与时间也存在依赖性,所以也可以称作触变性流体。那么水性涂料的黏度也就有关于具体的剪切速率与具体历程。考虑到以上特点,通过运用黏度杯对水性涂料的黏度进行测量不具备重现性,需要使用旋转粘度计测量低剪切速率与高剪切速率中数据点流变曲线,从而给出流变行为的完整性。考虑到水性涂料在涂装现状的技艺特点,并不能够全部满足旋转粘度计的现状测量,可以在涂装中根据操作人员的喷涂经验,对加水量进行调整来完成水性涂料喷涂;

(4)去离子水pH控制,在对水性涂料进行调配中,应当将去离子水加入其中,尽可能避免偏酸性、偏碱性离子。在引入酸性、碱性物质之后,会很大程度上对水性涂料的乳胶状态造成较大影响,降低涂膜流平与填充性,甚至会对固化反应造成影响。硫酸离子引入水性涂料影响如图2所示。

3.3 喷涂步骤

在水性涂料喷涂之前,一定要清洗喷涂设备,可以优先选择去离子水,之后再应用水星清洗剂,通常运用醚类水性清洗剂,最终使用去离子水完成水清洗。

首先,在表面预处理步骤。水性涂料相较溶剂型涂料,对喷涂前期的表面处理要求较高,铝合金车体底材可以运用棕刚玉进行磨砂处理,控制磨砂粗糙度范围在Ra3.2~12.5 μm之间。利用低水溶性相对分子质量有机溶剂清洗被涂表面油污和其他污染物,然后用水清洗后用干净擦布擦干表面;

其次,在水性底漆喷涂步骤。可以选用溶剂型环氧底漆喷涂方法,可是要确保这个喷涂过程必须一次性完成,也就是车体一端至另一端,完成连续喷涂。假若涂膜并未满足这一技术要求,就要在第一遍喷涂彻底完成之后进行二次喷涂,直至达到涂膜技术要求。利用这一方法能够避免间断喷涂中发生涂层表面漆渣情况;

再者,在腻子和中涂步骤。涂装腻子需要填补、找平,水性涂料体系内目前常用不饱和聚酯腻子,在涂装中的操作工艺相同于溶剂型涂料体系。中涂则是为了对底漆和腻子两层的保护衔接作用,由于水性涂料有着较大的表面张力,所以需要首先对腻子表面完成中涂操作,最大化浸入水性涂料,从而有效消除腻子表面缺陷情况。再加上腻子层的吸水性,可以通过虚喷有效湿润腻子表面,从而避免水性内涂料喷涂中出现吃漆甚至缩孔问题。所以水性中涂步骤,可以少量多次地薄喷,这样的中涂操作方法能够保证表面状态良好,使用P400号砂纸打磨。

最后,在面漆操作步骤。通常水性面漆会选用水性底色漆+清漆这样的涂层体系,选用双组分丙烯酸聚氨酯涂料,TDI、HDI固体剂,一定要密封保存固体剂。水性底色漆、清漆在喷涂中极易发生流挂、未流平情况,所以要对水性涂料黏度、湿膜厚度和喷涂的遍数反复确认无误,通常车体喷涂水性中涂与面漆喷涂前,均需要一名有丰富经验的操作者试枪喷涂。在喷涂过程中一定要重视两方面,一方面是水性底色漆固含量较高,不利于分散,所以在喷涂中需要尽可能薄喷,也就是遮盖前道涂层,否则会在涂膜表面造成颜料堆积形成小颗粒的情况。如果喷涂厚度过大,涂膜表面就极易发花,在喷涂珠光底色漆时就会比较严重。另一方面是水性清漆并不包含颜料,自然无需考虑分散问题,所以应当确保涂膜具备良好流平性。

4 水性涂料涂装使用中遇到问题及解决措施

(1)在对轨道装车涂层进行前处理中,水性涂料的溶剂表面能力可达72 mN/m,与溶剂涂料25 mN/m的表面能力相较明显更高,因此水性涂料的应用润湿效果就会比溶剂涂料差。那么应用于轨道车辆的光滑铝合金表面,也就无法达到“润湿”效果,在前处理之后车体表面假若沾有油脂类杂质,也极易造成涂层缩孔情况。因此需要在涂装前期对轨道车辆进行打砂处理,保证水性涂料能够和车辆表面的附着力较好。

(2)在调配水性涂料阶段,由于水性漆的较大触变性,极易产生剪切力影响,所以需要注意在调配阶段的速度适中,如果搅拌速度过快会对整体性能造成影响,甚至会导致轨道车辆涂层失败。所以对起动搅拌器的搅拌速度要严格控制,加入固化剂的同时匀速搅拌,直至搅拌均匀之后加入去离子水进行稀释。以目前轨道车辆加入使用前的验证规定,要对去离子水的添加量严格控制,可以参考黏度杯(T-4)完成定量,依据轨道车辆的涂层质量,对去离子水的加入量不断调整,保证水性涂料的涂层性能。

(3)水性涂料使用阶段。完成水性涂料的基料和固化剂之后,除了体系内会发生多元醇与异氰酸酯反应作用,异氰酸酯和水之间也就自然发生反应。随着反应时间的逐渐延长,随之扩大异氰酸酯的无效消耗用量,相应的也会降低涂层交联度,破坏漆膜的整体性能。这时在水性漆的外观上并未发生明显变化,假若依然选用过期的水性涂料,就会造成涂层不干、耐溶剂性能较差、附着力不强等涂层不稳定情况。

(4)水性涂料使用环境。由于水性涂料以去离子水为溶剂,水本身有较大的表面张力,涂装表面的湿润性较差,所致水性漆极易发生流挂、缩孔、“痱子”等情况。

再加上水蒸发热这一特性,与溶剂涂料相比明显更大,那么同样条件下水就需要更久的挥发时间,这个长时间挥发过程自然对水性漆干燥产生较大影响。所以水性涂料在使用过程中,需要对环境条件严格控制在15~30℃的温度,30%~80%的相对湿度,0.5 m/s以内的喷漆室内风速,并且因为水性漆的水分挥发速度较缓,需要在完成喷涂之后,流平半小时置于60℃下烘烤2 h。

5 结语

总而言之,水性涂料相较传统溶剂型涂料,具备了美观、安全、环保的工艺优势,可以满足轨道车辆的涂装使用需求。可是需要注意在轨道车辆涂装所用环保水性涂料过程中的一系列问题,严格遵循相关工艺标准规定,在作业环境、涂料调配、喷涂步骤等方面,要注意打砂处理、调整去离子水的加入量、严格控制水性涂料的基料与固化剂混用后的使用时间、喷涂环境,保证轨道车辆的涂装施工质量,发挥水性涂料的产品质量,严格把控施工参数,实现减少VOC排放的环保目标。

【参考文献】

[1] 陶加法,肖艳,陈强,等.铁路货车用水性涂料及涂装技术研究[J].中国涂料,2020,35(1):44-48.

[2] 肖艳,陶加法,陈强,等.铁路货车用水性涂料的性能特点及常见施工缺陷[J].上海涂料,2019,57(6):24-28.

[3] 武玲,彭顺金,顾广新,等.水性涂料在工程机械涂装中的应用[J].涂料工业,2019,49(1):67-73.

[4] 尹宝强,王艳.水性重防腐涂料在铁路客车上的应用与施工[J].现代涂料与涂装,2020,23(4):21-23,36.

[5] 许瑾,吕高腾,孟辉,等.转向架用水性涂料涂装工艺研究[J].电镀与涂饰,2019,38(10):461-463.

[6] 李政,郑国庆,李宝瑞.水性涂料在铁路货车上应用技术参考[J].现代涂料与涂装,2020,23(5):32-34.

[7] 于全蕾,韓国祥,栾俊,等.轨道交通车辆用水性涂料试验研究[J].涂料工业,2019,49(7):46-52.

[8] 陶加法,汪洋,肖艳,等.铁路货车用水性涂料的工艺研究和推广应用[J].上海涂料,2019,57(5): 18-22.