外海无掩护超厚模袋混凝土施工工艺及控制措施

2022-05-02崔珂琳贾会杰杜闯

崔珂琳,贾会杰,杜闯*

(1.中交第一航务工程局有限公司,天津 300461;2.中交一航局第一工程有限公司,天津 300456)

0 引言

模袋混凝土技术是我国20世纪80年代初从国外引进的一项现浇混凝土技术,它采用织物模袋做软模具,通过混凝土泵将砂浆或混凝土充灌进模袋成型,起到护坡、护底、防渗等作用。基于它具有整体性好、耐久性好、地形适应性强、施工速度快、省工省时,并可以在水下铺设充灌施工等特点,广泛应用于道路、水库、河渠、海堤、港湾等工程,在国内应用发展较快。

本文研究的模袋混凝土护面及护底的设计厚度为80 cm,超过水运工程相关施工规范中所提及的最大值[1-2],在水运工程施工中尚属首次应用,研究解决无掩护条件下超厚模袋混凝土易出现的涌浪对模袋的铺设及混凝土浇注成型的影响、浇注工艺及辅助装置对大面积超厚模袋混凝土成型质量的影响。

1 模袋混凝土施工工艺

1.1 模袋混凝土施工方法比选

模袋法施工方式可分为滑道法和拖排法两种。模袋滑道法施工,其模袋混凝土灌注都在水上(船面)作业,对模袋布与混凝土的材质没有太多特殊的要求,模袋泵灌饱满与否比较直观,故在深水区水下铺灌模袋混凝土时,该法具有独特的优势,尤其是模袋混凝土护坡工程规模大、又多为水下并在较阔水域作业时,滑道法当为首选。拖排法施工,对模袋混凝土或模袋砂软体排的核心技术则着重于“拖”,将模袋(排)潜入水中拖移定位来实现护坡功能[3-7]。

施工正常情况下,拖排法每天可以铺排3块,每块排体充灌后宽度约12 m,排除排间搭接2 m,每天可完成铺排宽度约40 m,每天可完成约680 m2,施工速度要优于滑道法。根据现场施工条件和工期安全,本工程采用拖排法施工模袋混凝土,模袋的拖移和铺设采用人工方式。本文研究选择的模袋尺寸为12.4 m(宽)×17.1 m(长),厚度为80 cm。

1.2 模袋的分仓构造

模袋的分仓数量主要依据整个模袋的大小而定,仓室太少会导致单个模袋仓室过大,混凝土浇注时仓室边缘处混凝土厚度不易保证;仓室太多,模袋混凝土的整体性差,不符合模袋混凝土的性能要求,且对灌注速度提出更高的要求,灌注速度过快会导致爆仓现象出现。

本工程的模袋体积较大,经研究,按照4个仓室进行分仓,单个仓室宽度3.1 m,从宽度和混凝土整体性上均较合理,后期根据现场实施情况,充灌质量较理想。

1.3 混凝土浇注顺序

浇注顺序对模袋混凝土的充实率和混凝土的质量有至关重要的影响,浇注顺序不当,会造成现浇混凝土模袋和已浇混凝土模袋之间出现较大缝隙、混凝土离析、成型率不高等问题。

JTS/T 148—2020《水运工程土工合成材料应用技术规范》[8]中给出的一般浇注顺序见图1。

对于超厚型模袋混凝土而言,采用常规浇注顺序会带来一些问题,由于混凝土厚度较厚,按照图1浇注顺序施工,在浇注完成1、2、3、4、8、7、6之后,再浇注5时,由于混凝土自重及填充时产生的水平力因素,使得位置5已充灌模袋与正在充灌的模袋之间出现较大缝隙。实践证明,《水运工程土工合成材料应用技术规范》中给出的浇注顺序不适合超厚型混凝土施工。

图1 模袋浇注顺序图一Fig.1 Mould-package pouring sequence drawing 1

因此,本文对超厚模袋混凝土浇注顺序开展一系列的研究工作,探索采用逐层顺序浇注方式的可行性,浇注顺序见图2。

图2 模袋浇注顺序图二Fig.2 Mould-package pouring sequence drawing 2

按照图2浇注顺序,虽可解决已充灌模袋与正在充灌的模袋之间出现较大缝隙的问题,但由于模袋宽度12.4 m较大,天泵在浇注过程中导管要不断变换位置,施工效率较低。

结合坡面情况、施工效率等因素,研究采用先完成位置1~8的浇注,后施工坡面上混凝土的方式,浇注顺序见图3。按此顺序进行浇注,已充灌模袋与正在充灌的模袋之间缝隙可以有效减小,且与顺序二相比天泵导管位置变换距离减小,施工效率提升。

图3 模袋浇注顺序图三Fig.3 Mould-package pouring sequence drawing 3

3种浇筑顺序工效比较见表1。

表1 不同浇注顺序工效比较表Table 1 Work efficiency comparison of different pouring sequences

经过综合对比,最终确定按浇注顺序三进行本工程模袋混凝土浇注施工,此浇注顺序使已充灌模袋与正在充灌的模袋之间既不会出现较大缝隙,又保证了施工效率,施工效果良好。

1.4 混凝土浇注速度

混凝土浇注速度对模袋混凝土成型和施工质量影响较大,根据施工过程中施工速度的比选,充填速度宜在10~15 m3/h,充填压力宜为0.2~0.3 MPa。充灌应持续进行,停机时间不得超过20 min,当模袋内混凝土充灌将近盈满时暂停5~10 min,待水泡析出后再灌至盈满。模袋混凝土充灌找平时,在初凝前人工踩平。

充灌时,由2名熟练工人扶住软管,防止软管出现较大抖动,同时对灌口混凝土压力进行掌握,并与泵车司机保持无障碍联络。混凝土压力持续上升时说明混凝土流动减慢应适当降低充灌速度,通过脚踩踏的方法对模袋内混凝土流动受阻的现场进行处理。灌口压力很高或上升速度很快时应停止充灌,根据具体情况分别处理:

1)灌口堵塞时,移开泵管将堵塞混凝土掏出或用铁杆疏通后,再继续充灌,此情况一般是混凝土离析或有大石子造成的。

2)灌口周围先充灌的混凝土失去流动性,一般是由于长时间停歇造成,可移至上面一个灌口充灌或在上边缘再开一个灌口充灌。

在浇注过程中,为保证混凝土的流动性,采取人工踩踏疏导,从灌口一步一步向下缘踩压模袋中的混凝土,踩压要适时、正确、轻重适宜。同时控制模袋混凝土充灌厚度,减少模袋上下左右的偏离,防止相邻两块模袋搭接部位出现深度凹陷的情况。随时用测深尺检测模袋混凝土的厚度,在充灌完成后及时用水将模袋表面的余渣冲洗干净。

陆上人员应经常检查钢架系统是否稳定,密切关注张紧装置受力情况,通过实时控制模袋松紧,保持模袋动态张力均匀,以防止充灌过程中模袋滑动。水下有施工人员跟踪检查,如发现流动不畅、堵塞、偏移情况,及时处理。

每一只灌口充填完毕,由灌口操作人员和水下施工人员相互配合将软管缓缓拔出,换至另一只灌口充填。软管拔出后应快速扎紧灌口以防混凝土溢出。

每一块模袋充填完毕,换至另一块模袋重复上述工艺流程继续充填,直至完成充填施工任务。

模袋混凝土充灌完成后,应及时用水将模袋表面和滤点孔内的灰渣冲洗、清理干净,水上部分进行洒水养护,养护时间不少于14 d。

2 模袋混凝土施工装置及措施

2.1 模袋混凝土施工装置的选择

传统模袋混凝土施工装置较简单,主要起到固定模袋,防止模袋下滑的作用,研制新型施工装置,新型施工装置需要解决以下问题:

1)在混凝土灌注过程中,保证混凝土尽可能的流动顺畅,提供混凝土的流动空间。

2)在坡坦、护坡处混凝土浇注过程中,模袋会因为混凝土向下流动而向下滑动,需要张紧装置进行实时调整。

3)需要保证坡肩及坡肩转角处混凝土的厚度及成型质量。

4)需要保证坡肩线形一致。

2.2 蚊帐式模袋混凝土施工装置

为保证模袋混凝土施工时,模袋铺设和施工受外部环境影响小,同时混凝土成型质量满足要求,专门研制“蚊帐”式新型施工装置。

模袋混凝土浇注成型采用机织布制成柔性模袋代替刚性模板,厚度超过50 cm时,模袋混凝土厚度控制难度增大,平整度和观感质量也受到影响,工程质量和结构安全性能降低。

2.2.1 蚊帐式施工装置设计

在模袋混凝土支架结构进行设计时,要充分考虑混凝土坡肩宽度尺寸、混凝土厚度标准、混凝土浇注时模袋张紧力调整,设计适合本工程使用的支架系统。

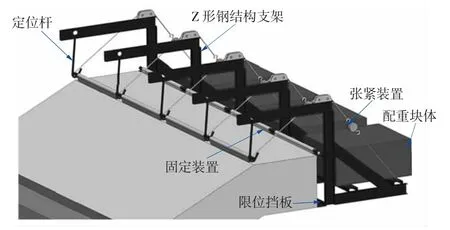

模袋混凝土支架系统结构见图4,由Z形钢结构支架、固定装置、限位挡板、定位杆、张紧装置、配重块体组成。

图4 支架系统图Fig.4 A rendering of the bracket system

支架系统各组成如下:

1)Z形支架为槽钢制作成的钢桁架结构,各部件焊接连接。

2)固定装置采用钢管,长度与模袋隔仓宽度一致,安装于模袋坡肩及上缘的穿管布上,与Z形支架、定位杆、张紧装置连接。

3)定位装置采用钢板制作限位板,与Z形支架焊接连接;采用圆钢制作定位杆,一端与Z形支架铰接连接,一端与坡肩固定钢管连接。

4)张紧装置采用2 t手拉葫芦,两端分别连接Z形支架和坡肩固定钢管。

5)配重块体采用素混凝土预制而成,放置于Z形支架上,在块体中预埋圆钢制成吊耳以方便吊装。

模袋混凝土浇注前将模袋连接固定于支架系统上,本支架系统对模袋布的支撑与蚊帐架对蚊帐布的支撑相似,从而将整个模袋按照设计轮廓撑展开来。浇注过程中根据模袋张力调整张紧装置,人工对混凝土进行疏导,保证模袋混凝土厚度、线形和外观质量。

2.2.2 施工装置技术特点

本支架系统借鉴蚊帐结构形式和刚性混凝土模板设计,考虑模袋混凝土设计厚度和混凝土填充过程中模袋收缩的影响。其具有的“蚊帐”式结构特点,能有效增加上下层模袋布的间隙和实时调整模袋布形状和张紧力,使混凝土流动阻力有效减小,提高充实率,并能够有效保证模袋混凝土线形。

本支架系统主要技术特点:

1)通过支架系统中的固定装置将模袋布撑展开来,使模袋布拉筋处于垂直绷紧状态,使坡肩处模袋布依附于定位装置固定成型,从而保证模袋布位置混凝土结构形状和厚度;

2)通过限位挡板控制模袋轴线位置,通过定位杆调整坡肩线形;

3)通过张紧装置控制模袋布张力,配合人工疏导保证模袋混凝土平整度;

4)通过支架和配重块体保证结构受力平衡。

本支架系统的实际应用,能够实现如下控制目标:

1)混凝土侧焊接面板形成限位板,能够保证模袋浇注后边线的线形;

2)支架系统顶部焊接三角支架,通过张紧及定位装置与模袋定位穿管布连接,可控制模袋混凝土坡肩线形;

3)能够保证斜坡面及坡顶模袋混凝土平整度及线形;

4)能够保证混凝土厚度达到80 cm。

3 结语

本文针对无掩护超厚模袋混凝土施工的关键技术问题进行了分析论证,研究的主要结论如下:

1)结合超厚模袋混凝土施工的特点,通过分析和现场实施比较,确定了合理的模袋分仓数量、混凝土浇注顺序,同时,通过比较确定了合理的浇注速度,确保了混凝土的成型质量。提出了模袋混凝土施工控制指标以及质量控制要求,为模袋混凝土的施工给出了量化控制依据以及施工中需要关注的因素。

2)研制了新型“蚊帐式”模袋混凝土施工装置,根据浇注过程控制要求,可随时调整模袋的张紧度,保证了混凝土的流动性和模袋的充实率,同时保证了模袋混凝土坡肩厚度、平整度、线形及轴线位置,有效保证了混凝土施工质量。