浅析循环流化床垃圾焚烧炉拆改成炉排型焚烧炉技术方案

2022-04-29刘宝宣

摘 要:针对垃圾焚烧电站现有循环流化床垃圾焚烧炉拆改成炉排型焚烧炉,介绍了垃圾预处理、焚烧炉及排渣系统、汽轮发电机组、烟气净化及飞灰固化系统、结构改造的具体内容,分析了改造方案,并以陕西某垃圾发电厂为例对改造方案进行投资分析,为今后循环流化床焚烧炉拆改成炉排型焚烧炉,实现技术升级提供了方案及投资参考。

关键词:循环流化床焚烧炉;炉排型焚烧炉;技术改造方案

中图分类号:X705 文献标志码:A 文章编号:1671-0797(2022)08-0084-05

DOI:10.19514/j.cnki.cn32-1628/tm.2022.08.024

0 引言

国内垃圾焚烧处理方式主要是采用炉排型焚烧炉和循环流化床焚烧炉焚烧垃圾,据统计,采用炉排型焚烧炉处理垃圾占比在86%以上,循环流化床不足14%。

目前,国内采用循环流化床焚烧炉焚烧垃圾时,由于垃圾成分波动较大,造成空气平衡难以控制、燃烧温度波动较大,特别是易造成炉膛正压冒烟问题,对厂区环境及经济效益均会造成负面影响。垃圾从原生库经破碎机简单破碎后经输送带直接送入垃圾成品库,垃圾采用皮带输送过程中,人工需要在输送带旁作干预,防止垃圾卡住皮带不能运行,人工操作环境十分恶劣,尤其是在天气炎热的夏季。流化床焚烧炉入炉垃圾如含有粒径200~300 mm的混凝土块,会对床料流化有极大的负面作用,造成排渣困难,需要人工捅渣排除堵渣[1-2]。垃圾分选、破碎设备系统复杂、动力消耗大,流态化固体颗粒对炉墙、布风板风帽磨损严重。流化床锅炉检修相对较多,需要添加煤等辅助燃料保证燃烧工况稳定,大部分流化床焚烧炉厂区还有一台备用焚烧炉,年运行时间相对较短,通常只有6 000~7 000 h[3-4]。

目前,机械炉排型垃圾焚烧炉对垃圾成分变化的特性适应性强;焚烧炉内垃圾焚烧产热,对新进入的垃圾进行预热干燥,特别适用于我国城镇低热值、高水分的垃圾焚烧处理;对垃圾的适应性强,不需要前端预处理,设备故障少,运行可靠;CO2减排效果优于其他生活垃圾处理设施。焚烧炉稳定可靠,设备寿命长,满足年运行时间大于8 000 h的要求。

国家建设部、国家环保总局、科技部发布的《城市生活垃圾处理及污染防治技术政策》中指出:“目前垃圾焚烧宜采用以炉排炉为基础的成熟技术,审慎采用其他炉型的焚烧炉。”综上所述,对比炉排型焚烧炉和循环流化床焚烧炉的优缺点,目前国内部分采用循环流化床焚烧炉焚烧的电站已逐步进行焚烧炉型式改造,可以说,国内将循环流化床焚烧炉改造成炉排型焚烧炉是大势所趋。

1 垃圾焚烧厂工艺系统简介

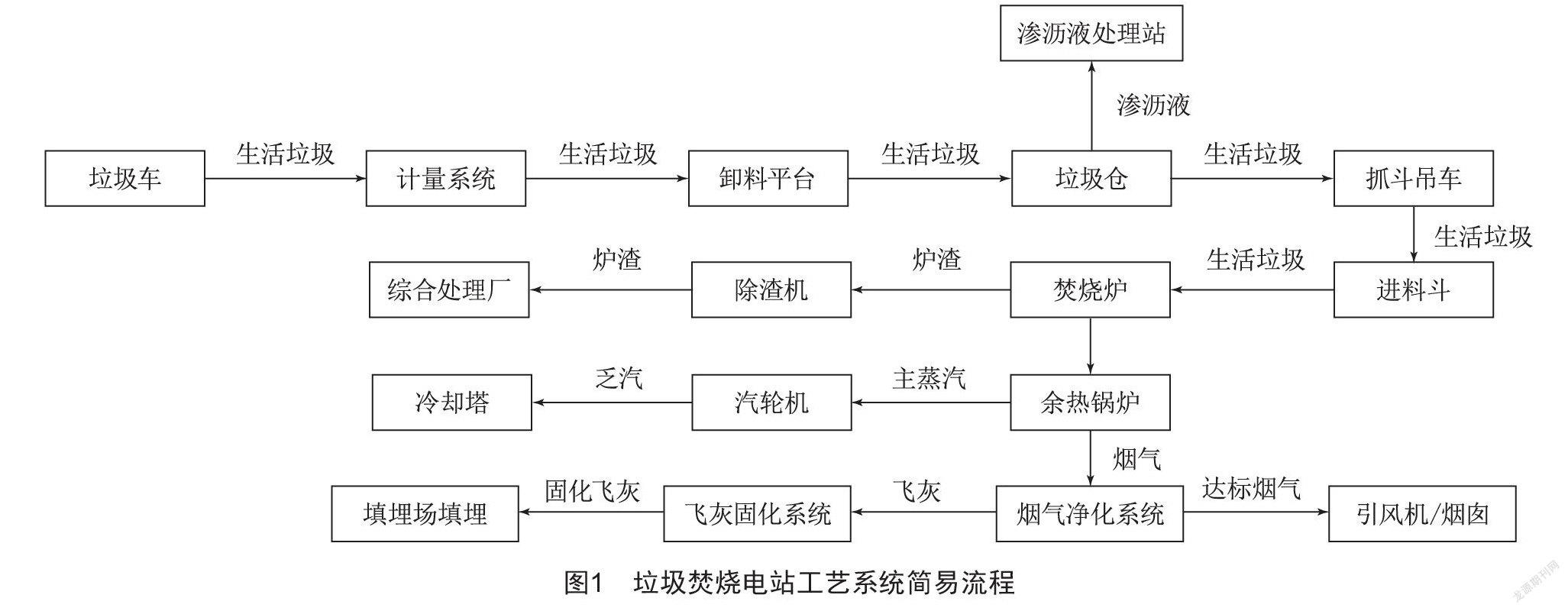

目前焚烧电站的垃圾均由垃圾运输车运送,经汽车衡称重后通过坡道进入卸料大厅并卸入原生垃圾仓暂存。垃圾仓抓斗将垃圾送入各焚烧炉的进料斗,垃圾通过进料斗、溜槽,由给料机推送至焚烧炉内,燃烬的炉渣经出渣口落入出渣机,最后送至综合处理厂。垃圾池产生的渗沥液经渗沥液处理站处理后排放;垃圾焚烧后的烟气经烟气净化系统处理后达标排放,收集的飞灰经固化处理达标后填埋;余热锅炉产生的过热蒸汽送至汽轮发电机组进行发电,乏汽采用水冷或空冷系统机型冷却。垃圾焚烧电站工艺系统简易流程如图1所示,目前无论采用哪种焚烧炉焚烧方式,垃圾焚烧电站的垃圾焚烧流程均需经过图1所示工艺,本文主要分析流程图1内需要拆改的主要系统。

1.1 垃圾接收、储存、输送及预处理

生活垃圾由垃圾车运入垃圾焚烧电站后,经汽车衡自动称重,然后進入卸料间。卸料间全封闭,同时设置除臭、水冲洗系统。厂内建设垃圾卸车间、原生垃圾仓以及成品垃圾库各一跨。为节约拆除改造费用,可保留垃圾坡道和垃圾仓,不进行改造,也能满足将来使用要求。

循环流化床焚烧炉需对垃圾进行破碎预处理,现有焚烧厂垃圾处理系统采用“先处理后入炉”的工艺形式,设置有原生垃圾仓、预处理车间、成品垃圾库。而炉排型垃圾焚烧炉不需要对垃圾进行破碎处理,可以直接进炉焚烧。在不考虑改造垃圾坡道和垃圾仓的情况下,改造为炉排型焚烧炉后,原生垃圾仓垃圾需要经皮带输送至成品垃圾库。此种改造方案只需增加原生垃圾仓至成品垃圾库的输送系统,改造成本低。

1.2 垃圾焚烧炉及排渣系统

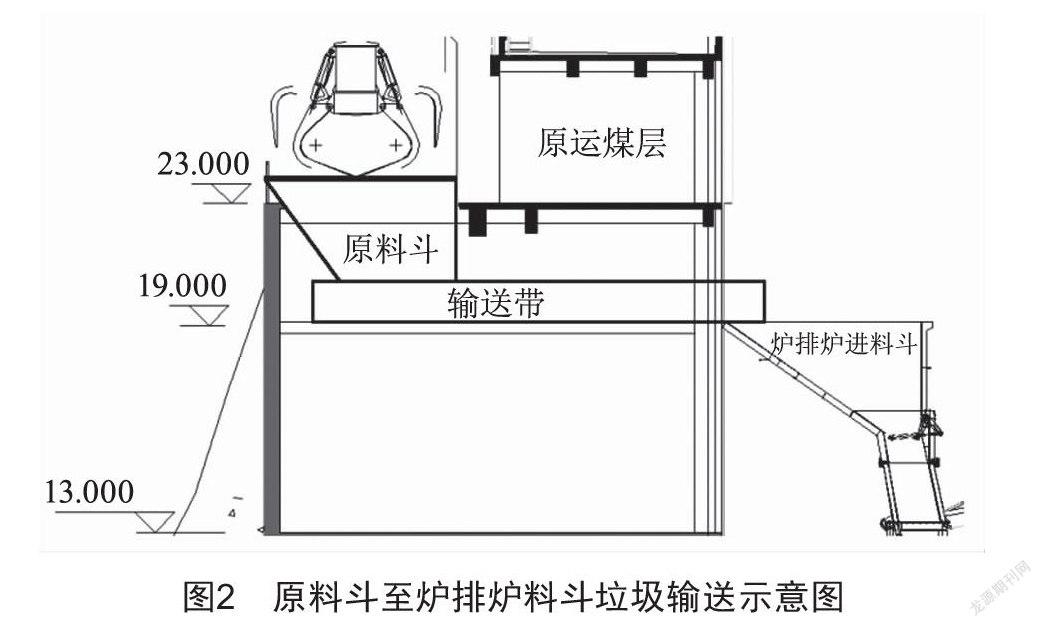

采用循环流化床焚烧炉的垃圾焚烧电站,垃圾入厂后进入原生仓,经过堆积发酵、分选、除铁、破碎等预处理后经输送带送至成品库,再由垃圾抓斗抓起,放入每台焚烧炉的垃圾受料斗,经一级双螺旋给料机和二级双螺旋给料机按负荷量要求把垃圾送至焚烧炉炉膛内焚烧,垃圾燃烧后从出渣口将残余物以锅炉底渣的形式排出;而采用炉排型焚烧炉只需用抓斗将垃圾抓至焚烧炉垃圾料斗进入焚烧炉。为减少原结构改造,将炉排型焚烧炉进料斗布置在原结构梁外边缘,增加输送带将垃圾从原落料口输送至炉排型焚烧炉入料口,方案如图2所示。为减少炉排型焚烧炉占地面积,需采用立式炉排型焚烧炉。

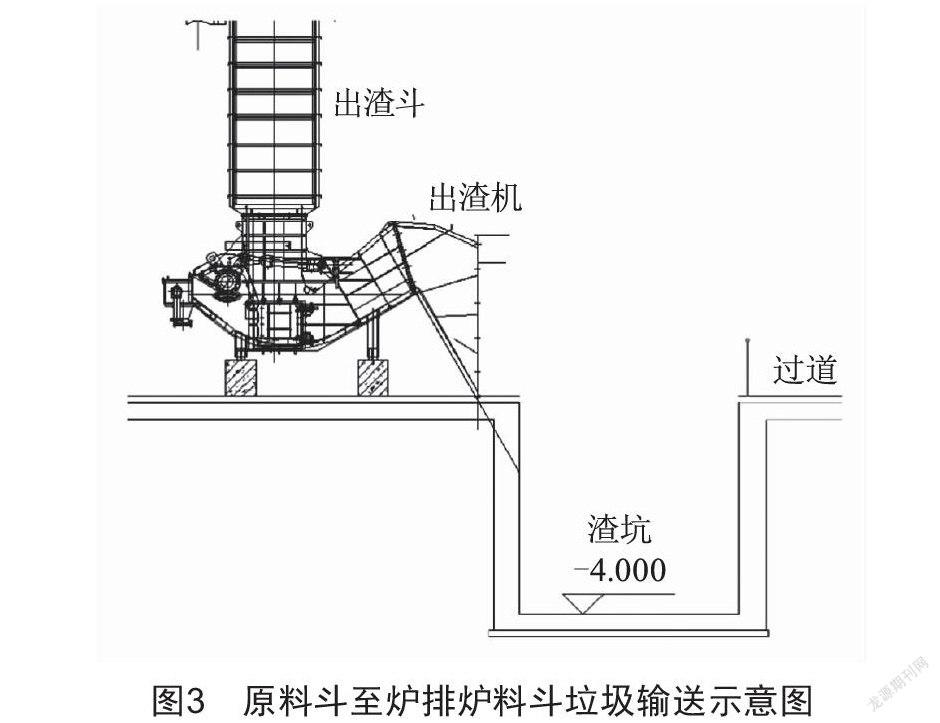

循环流化床焚烧炉除渣系统采用“滚筒式冷渣器+振动输送机+斗式提升机+渣仓”的机械输送系统,烟道灰经水冷螺旋输送机冷却后接入输渣振动输送机运至渣仓。采用炉排型焚烧炉,在焚烧炉排的端头,燃烬的炉渣由出渣斗掉入出渣机冷却水中冷却,温度由450 ℃左右冷却降低到60 ℃,出渣机中的渣经挤压脱水后从出渣机推出,由溜槽滑落到渣坑,如图3所示。经对比分析,改造成炉排型焚烧炉需增加渣坑。

1.3 汽轮发电机组

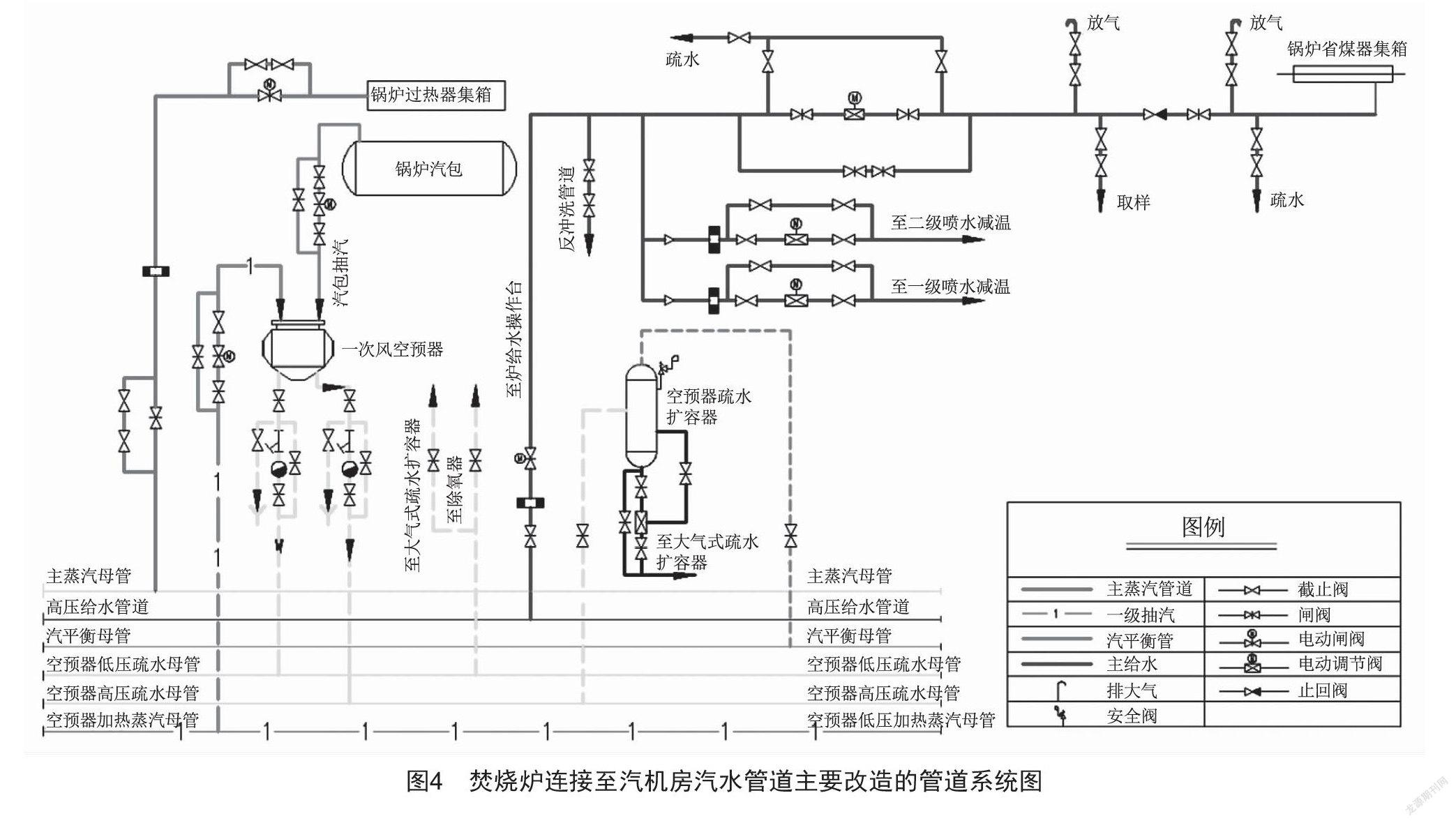

根据研究,对于同等垃圾焚烧量,在过热器集箱出口蒸汽参数相同的前提下,循环流化床锅炉过热器集箱出口蒸汽量比炉排型焚烧炉大,因此将焚烧厂改造成同等垃圾处理量和过热器集箱出口同等蒸汽参数的炉排型焚烧炉,焚烧厂现有汽轮发电机组仍能满足使用容量,故保留焚烧厂现有汽轮发电机组,汽机房内汽轮机主辅机、给水泵、凝结水泵、疏水泵、压力容器以及汽水管道无须进行改造,现有汽机房设备及管道即可满足改成炉排型焚烧炉后的使用要求。从焚烧炉连接至汽机房汽水管道主要改造的管道系统图如图4所示,图示中母管可利用现有管道,与改造焚烧炉相关的主蒸汽、主给水、一次风加热蒸汽、空预器疏水等管道接至现有母管上。

目前,循环流化床垃圾焚烧锅炉常采用中温中压蒸汽锅炉(温度t=450 ℃,压力P=3.82 MPa)和次高温次高压蒸汽锅炉(温度t=485 ℃,压力P=5.29 MPa),炉排型垃圾焚烧锅炉常采用中温中压蒸汽锅炉(温度t=450 ℃,压力P=3.82 MPa)和中温次高压蒸汽锅炉(温度t=450 ℃,压力P=6.5 MPa)。若前端焚烧炉主蒸汽参数更改,与焚烧厂现有汽轮机进汽参数不匹配,则现有汽轮机主辅机、给水泵等同时需要拆除改造,拆除和新增设备费用较高;且拆除原有汽轮发电机组势必会影响现有垃圾焚烧厂垃圾处理量,导致城市生活垃圾无处存放,加重城市垃圾消纳处置的负担。建议前端垃圾焚烧炉主蒸汽参数与原先保持一致,减少汽机除氧间设备、管道拆除及改造费用,同时焚烧炉进行分期改造,不影响其他垃圾焚烧炉处理,有助于城市生活垃圾的消纳。

1.4 烟气净化及飞灰固化系统

目前,烟气净化系统需遵循《生活垃圾焚烧污染控制标准》(GB 18485—2014),循环流化床垃圾焚烧炉烟气净化主要采用“炉内脱硫+循环流化床脱硫反应塔+消石灰系统+活性炭吸附+布袋除尘器除尘”工艺;炉排型垃圾焚烧炉烟气净化主要采用“SNCR+炉外半干法旋转喷雾脱酸(Ca(OH)2溶液)+炉外干法(Ca(OH)2干粉)+活性炭吸附+袋式除尘”工艺,其他烟气净化系统新增设备需根据地方污染物排放标准进行选型配置。

对比分析利用原有SNCR系统、活性炭储存及输送系统、干法储存和输送系统。根据研究统计,流化床焚烧炉焚烧飞灰为垃圾重量的15%~20%,而炉排炉焚烧飞灰一般为2%~3%,特殊情况下最高可达5%,从产灰量分析,现有布袋除尘器及飞灰储存稳定化系统能满足改造后飞灰除尘固化使用容量,设备可利旧。

循环流化床焚烧炉尾部烟气脱硫系统主要采用循环流化床脱硫装置,烟气从流化床底部进入吸收塔,与脱硫剂颗粒充分混合反应后,烟气从吸收塔上部携带出去,经除尘器分离,分离下来的固体飞灰经空气斜槽送回循环床吸收塔;而炉排型焚烧炉烟气脱硫系统主要采用“半干法(旋转式喷雾反应塔)+干法(熟石灰干粉喷射至除尘器进口段烟道)”进行脱硫,烟气从反应塔顶部进入,从反应塔底部排出进入布袋除尘。两种焚烧炉脱硫工艺不同,需将原脱硫设备进行拆除更换。

1.5 引风机及烟囱

对于同等垃圾焚烧量,在垃圾完全燃烧的情况下,可考虑焚烧炉排烟量相同,风压则需根据改造设备阻力进行核算。引风机是否改造需根据不同工程改造后情况进行核算。

2 陕西某垃圾焚烧发电项目设备拆改方案及概算分析

焚烧厂原设计处理生活垃圾量1 300 t/d,處理污泥100 t/d,配套建设2×550 t/d循环流化床垃圾焚烧锅炉(主蒸汽温度485 ℃,压力5.29 MPa)+2×12 MW空冷凝汽式汽轮发电机组,烟气净化控制系统为“SNCR+静电除尘+半干法脱硫净化反应塔+活性炭吸附+布袋除尘器”的处理工艺。

拆改方案是拆除循环流化床焚烧炉,在现有场地建设2×550 t/d机械炉排垃圾焚烧炉(主蒸汽温度400 ℃,压力4.0 MPa)+2×12 MW空冷凝汽式汽轮发电机组,其他辅助设施利用现有系统。在满足设备布置和要求的前提下,尽量保留现有设备及主厂房结构,保证达到技术改造费用低、运行效果好的目的。

2.1 垃圾预处理

循环流化床焚烧炉需对垃圾进行破碎处理,设置有原生垃圾仓、预处理车间、成品垃圾库;炉排型垃圾焚烧炉不需要对垃圾进行破碎处理,可以直接进炉焚烧。改造为炉排型焚烧炉后,若不考虑改造垃圾坡道和垃圾仓,则原生垃圾仓垃圾需要经皮带输送至成品垃圾库。

改造方案:增加原生垃圾仓至成品库的垃圾输送系统。

2.2 垃圾焚烧系统

新建设2×550 t/d机械炉排垃圾焚烧炉(主蒸汽温度400 ℃,压力4.0 MPa),尽量缩小新建垃圾焚烧炉与现有厂房距离,从而缩短垃圾输送长度,焚烧炉炉前料斗贴近现有输煤给料间,采用闭式垃圾输送系统。需要改造垃圾料斗,料斗底部设置输送设备,将垃圾输送至炉前给料料斗。

2.3 烟气净化系统

现有烟气净化系统为“SNCR脱硝工艺+静电除尘+半干法脱硫反应塔+活性炭吸附+布袋除尘器”,可以利用原有SNCR系统、活性炭储存及输送系统、干法储存和输送系统、飞灰储存及稳定化系统。

改造方案:拆除静电除尘器,根据锅炉参数对干法塔和布袋除尘器进行改造,以满足现有工艺要求。

2.4 汽轮发电系统

拆除原有汽轮机(5.1 MPa、480 ℃)设备,利用原有汽轮机基础重新安装两台汽轮机(3.9 MPa、390 ℃),保留原有发电机和空冷岛系统,其他辅机设备需按常规配置。

2.5 焚烧主厂房结构、设备改造

按上述设备改造方案,循环流化床锅炉改造成炉排型焚烧炉以关键设备改造为主,尽量减少土建改造,更多地保留原有结构。焚烧主厂房结构改造一览表如表1所示,焚烧主厂房设备改造一览表如表2所示。

2.6 投资估算及分析

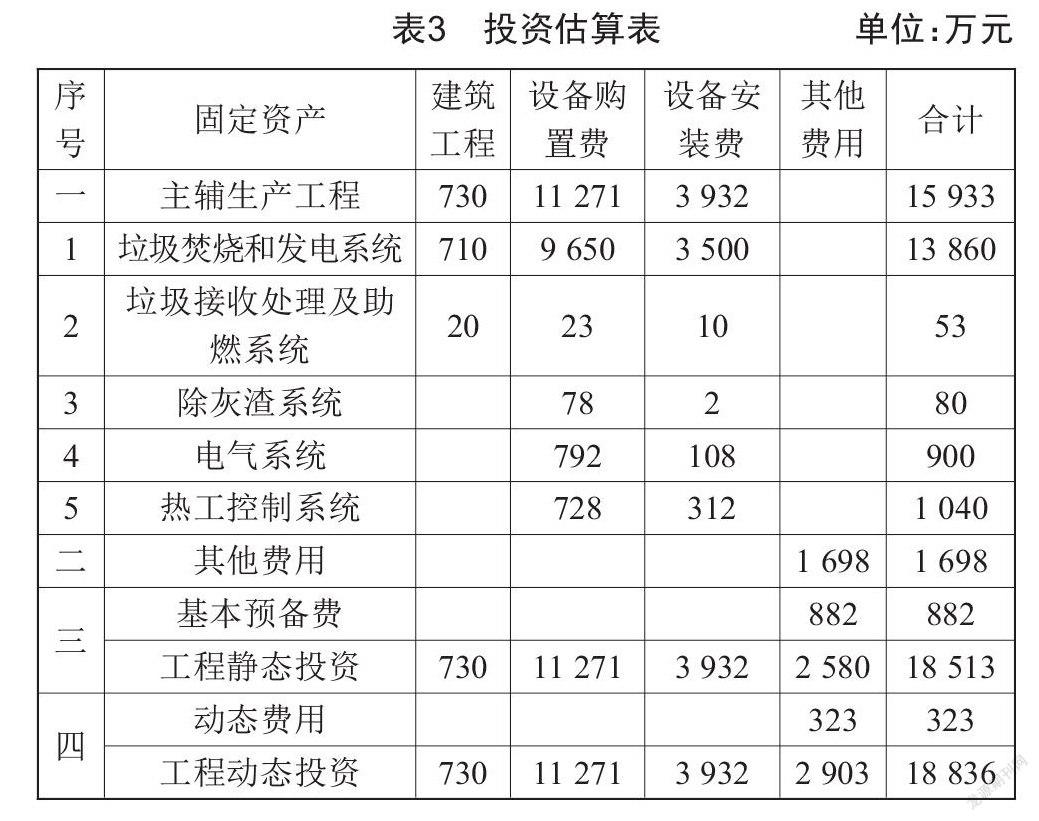

陕西某垃圾焚烧发电项目拆改总投资18 836万元,拆改后项目内部收益率(税后)为8.6%。垃圾处理费按90元/t计,飞灰厂内螯合后由政府负责免费处理,项目公司负责10 km范围内运输成本,投资估算表如表3所示。

3 结语

循环流化床垃圾焚烧炉拆改成炉排型焚烧炉技术要求高,改造需要综合考虑垃圾接收、储存、输送及预处理、垃圾焚烧炉及排渣、汽轮发电机组、烟气净化及飞灰固化系统、引风机及烟囱系统的改造方案;需综合分析原有建筑物主要受力构件能否满足改造后的工艺使用要求,结构专业需对原有房屋进行可靠度评估;需列出各专业改造的重点、难点及初步改造方案。业主、造价及设计人员要在综合考虑功能实现性、工程造价、工程进度等因素后进行决策。

[参考文献]

[1] 张忠梅.循环流化床垃圾焚烧炉技术改造[J].能源工程,2015(6):63-66.

[2] 殷建利,陈旭东,邱小钢.循环流化床垃圾焚烧炉排渣问题的技术探讨[J].能源与环境,2013(4):13-14.

[3] 杨建楠.生活垃圾焚烧发电项目垃圾焚烧炉的选型[J].电力勘测设计,2017,8(4):71-75.

[4] 李雷,周永.循环流化床垃圾焚烧炉正压问题解决方案研究[J].能源环境保护,2014,28(2):23-25.

收稿日期:2022-02-11

作者简介:刘宝宣(1989—),男,河南开封人,工程师,研究方向:固废、垃圾焚烧发电工程及资源化。