商用车动力系统超转矩匹配设计研究及应用推广

2022-04-28徐世福李锋梁帅李旭

徐世福,李锋,梁帅,李旭

(1.陕西保利特种车制造有限公司,西安 710200;2.陕汽集团商用车有限公司,陕西宝鸡 722405)

0 引言

随着商用汽车的发展,自卸车在复杂路况使用过程中,出现后桥主减速器齿轮断裂、齿轮出现早磨、点蚀、打齿等造成自卸车性能不稳定,车辆故障频繁问题影响正常运营,导致客户流失,市场占有率不断减少,进而影响到产品品牌和公司的信誉。

1 传动系统组成及现状分析

1.1 汽车传动组成及原理

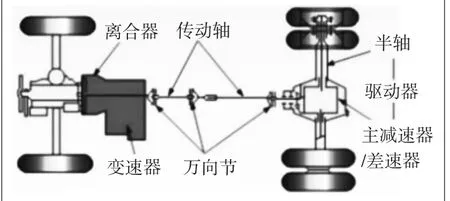

汽车传动系统由发动机、离合器、变速器、传动轴、减速器、差速器、半轴等组成。

汽车传动原理:汽车动力系统是发动机输出的动力传递给离合器,经过变速器通过传动轴把动力传递到主减速器上,再通过差速器和半轴把动力传递到驱动轮。

1.2 某发动机的技术参数

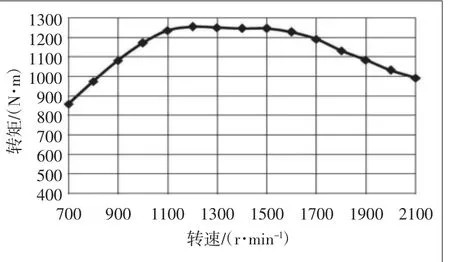

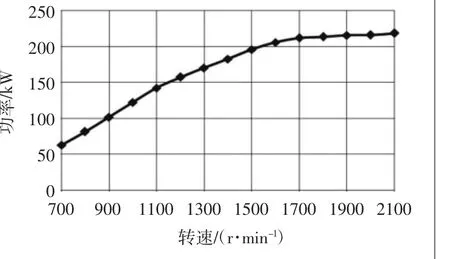

某发动机额定功率为220 kW,额定转速为2100 r/min,最大转矩为1250 N·m,经济转速为1200~1600 r/min,6个气缸,排量为7.47 L。

图1 机械动力系统示意图

转矩随发动机转速变化曲线如图2所示。

图2 转速-转矩关系

功率随发动机转速变化曲线如图3所示。

图3 转速-功率关系

1.3 某变速器基本参数

某变速器最大输入转矩为1200 N·m,最大输入转速为2600 r/min,一挡速比为12.74,10挡速比为0.73。

1.4 离合器分离机构尺寸要素

某1#离合器壳长度为193 mm,花键尺寸为10-6.85×φ44×φ35.8 mm,轴端尺寸为φ25×31 mm。

1.5 驱动后桥总成基本参数

额定轴荷为10 000 kg ,最大输出转矩为30 000 N·m,输入突缘联接孔尺寸为φ150 mm×70°,法兰厚度为14 mm,半轴尺寸为φ55×975 mm。

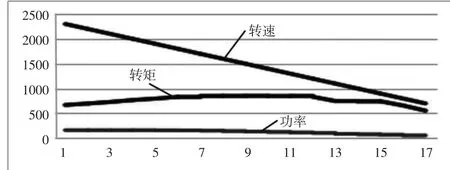

1.6 某发动机的技术参数

某发动机额定功率为162 kW,额定转速为2300 r/min,最大转矩为850 N·m,经济转速为1200~1600 r/min,排量为6.75 L。

发动机转速、转矩、功率之间的关系如图4所示。

图4 转速-转矩-功率关系

1.7 变速器基本参数

某变速器最大输入转矩为700 N·m,最大输入转速为2600 r/min,一挡速比为12.09,10挡速比为0.78。

1.8 离合器分离机构尺寸要素

某2#离合器壳长度为127 mm,花键规格为10 齿,外径为φ44.32 ,最小直径为φ35.86 mm ,齿宽为6.83 mm,一轴前端轴径为φ25 mm,长为25 mm。

1.9 驱动后桥总成基本参数

额定轴荷为10 000 kg ,最大输出转矩为30 000 N·m,输入突缘联接孔尺寸为φ150 mm×70°,法兰厚度为14 mm,半轴尺寸为φ55×975 mm。

2 理论计算分析

2.1 发动机理论计算分析

发动机的最大转矩按如下公式计算:

2.2 离合器理论计算分析

离合器传递的最大转矩计算公式为

式中,β为离合器的动后备系数,重型汽车离合器的动后备系数β取1.25~2.25。

2.3 变速器理论计算分析

变速器的额定输入转矩与发动机的最大输出转矩应基本相当。

变速器的选择主要是变速器的最大(小)传动比的选择。

1)最大传动比的选择要考虑最大爬坡度、附着力、最低稳定车速这三方面的设计。

a.从最大爬坡度考虑:

2.4 传动轴理论计算分析

1)传动比的选择可以根据最高车速及其功率平衡来确定整车传动系最大(小)传动比。

传动系的最大(小)传动比=变速器的最大(小)速比×驱动桥的主减速比×副变速器(或分动器)最大(小)速比。

3)传动轴转矩的选用。选用不同屈服转矩的传动轴,计算公式为

式中:T为传动轴计算转矩,N·m;Temax为发动机的最大转矩,N·m;ig1、ip1为变速器的一挡传动比和分动器的低挡传动比;dk为动载系数,取1.5;MS为传动轴屈服转矩,N·m。

2.5 驱动桥理论计算分析

驱动桥速比的选择也很重要,它直接影响汽车的爬坡度、整车最高车速。故可以根据汽车的爬坡度、整车最高车速来选择。

从汽车最高车速考虑:

3 分析阶段

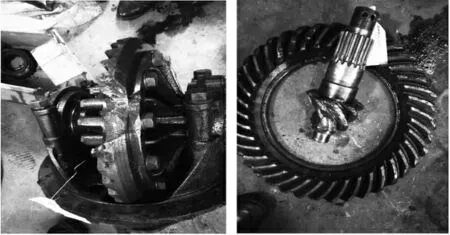

3.1 样品现状分析(如图5)

图5 样件分析

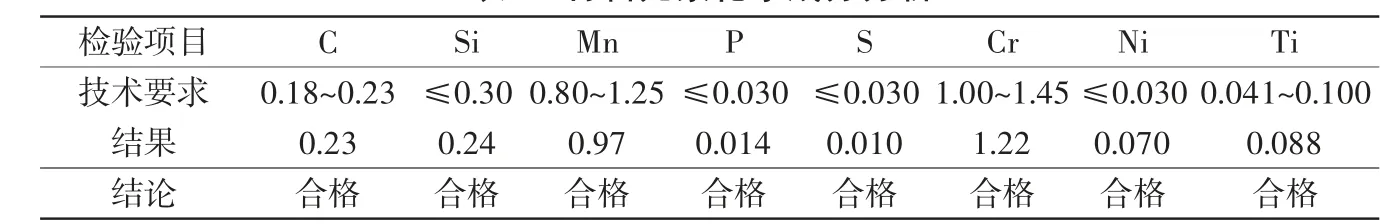

3.2 材质元素分析(如表1)

表1 材料元素化学成分分析%

结论:材料化学成分符合标准要求。

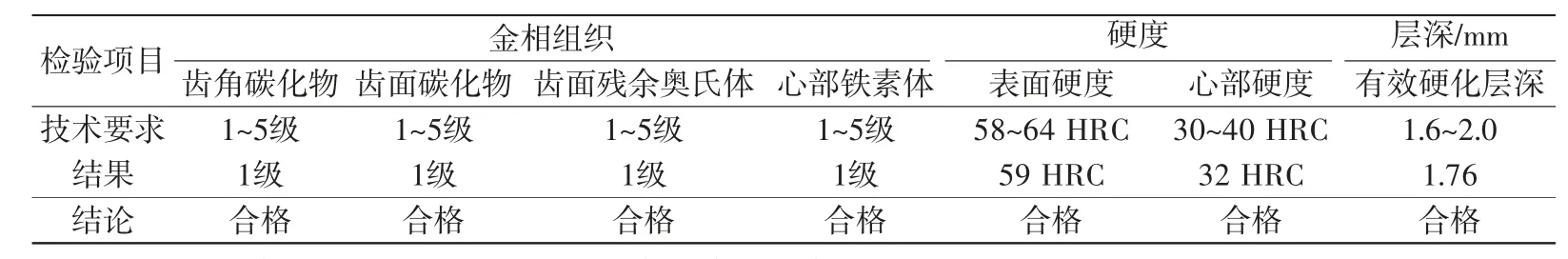

3.3 金相组织、层深、硬度(如表2)

表2 材料金相组织、硬度及硬化层深度分析

结论:金相组织、层深、硬度符合标准要求。

3.4 超扭分析

3.4.1 整车超扭比

根据系统整体设计方案,监控系统硬件体系主要包括前置服务器、实时服务器、历史服务器、磁盘阵列、调度工作站、维护工作站等设备。下面对硬件体系的各个组成部分进行介绍:

整车输出转矩计算公式:T=Temaxigi0k1k2。

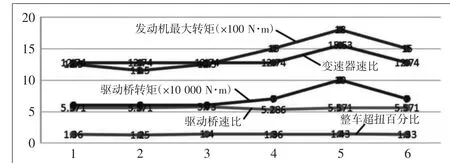

结论:整车动力系统匹配1~6设计方案,整车超扭百分比为1.25~1.43之间,整车超扭过大,仅适用平坦路,严禁超载和在矿区使用。

图6 整车动力系统匹配分析

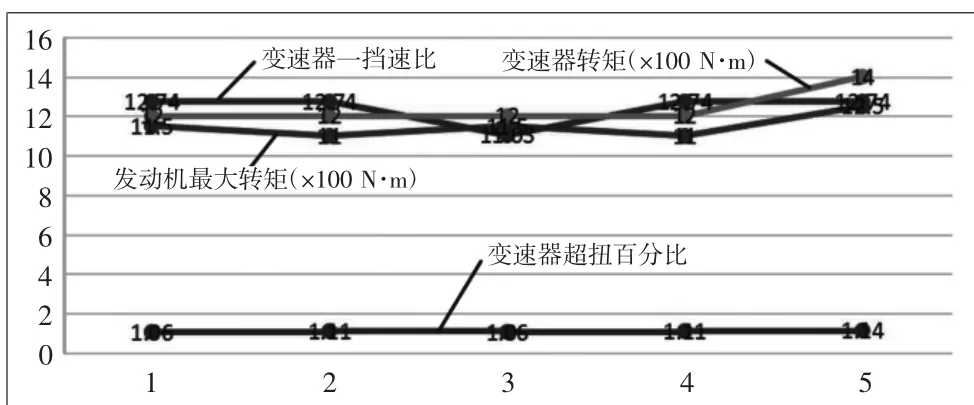

3.4.2 变速器超扭比

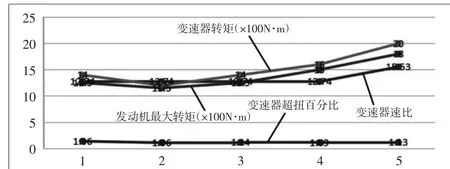

结论:变速器系统匹配2、4设计方案,变速器超扭百分比为1.06、1.09,变速器超扭过小,仅适用于不超载的平坦公路,严禁超载和在矿区使用;变速器系统匹配1、3、5设计方案,变速器超扭百分比分别为1.14、1.14、1.13,变速器超扭较小,仅适用于平坦公路,严禁超载和在矿区使用。

图7 变速器系统匹配分析

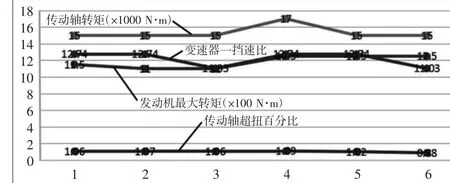

图8 传动轴系统匹配分析

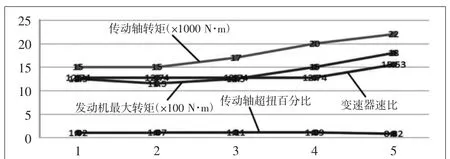

3.4.3 传动轴超扭比

结论:传动轴系统匹配1、5设计方案,传动轴超扭百分比分别为1.02、0.82,传动轴超扭过小,仅适用不超载的平坦公路,严禁超载或在复杂路况和矿区使用;传动轴系统匹配2、3、4设计方案,传动轴超扭百分比分别为1.07、1.11、1.09,传动轴超扭较小,适用于平坦公路及比较平坦的复杂路况,严禁过度超载和在复杂矿区使用。

结论:根据样件实际分析可知,主要问题是整车设计中动力系统匹配不合适导致主减速器损坏严重,动力匹配设计中驱动桥的转矩太小,变速器一挡速比过大,传动轴转矩过大,驱动桥的速比太大才会导致过载或者重车起步的时候出现主减速器齿轮断裂、早磨、点蚀的问题,主被动齿轮脱皮、点蚀造成脱齿打齿,严重影响车辆使用安全的问题。经分析可知,整车超扭过大、传动轴转矩过大、驱动桥的速比太大,仅适用于平坦路,严禁超载和在矿区使用;整车动力系统后桥最弱,传动轴次之,最后为变速器。

4 设计阶段

4.1 重型商用车设计

通过理论设计计算,利用数据表分析多种方案的合理性、可行性、准确性。

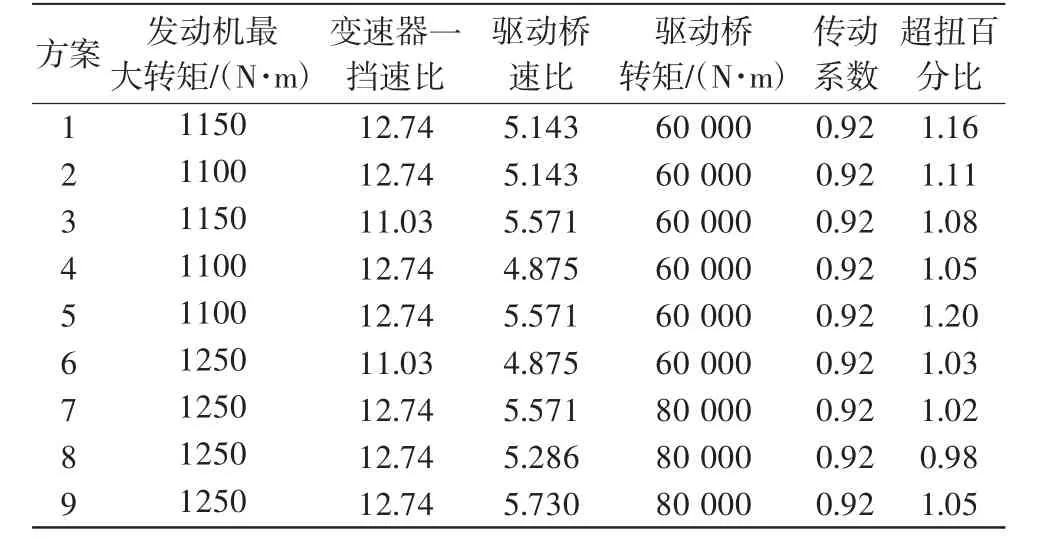

4.1.1 重型商用车整车超扭比(如表3和图9)

表3 重型商用车整车设计

结论:整车动力系统匹配1~9个设计方案,整车超扭百分比在0.98~1.20之间,整车超扭小,适用于平坦道路及复杂的符合路况,满足各种不同的工况及区域,适应性非常强。

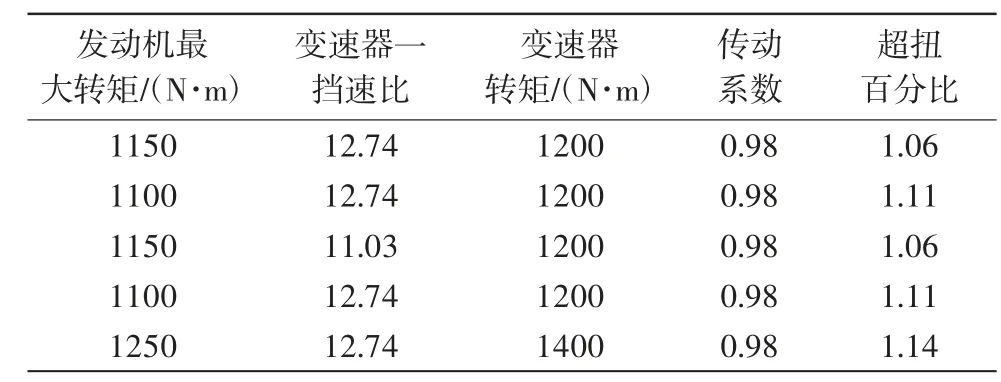

4.1.2 重型商用车变速器超扭比(如表4和图10)

表4 重型商用车变速器设计

图10 变速器匹配设计

4.1.3 重型商用车传动轴超扭比(如表5和图11)

图11 传动轴匹配设计

通过以上数据分析可知:整车少量超扭,适用任何路况,推荐在矿区和道路条件差的区域使用,安全范围内可以适度超载使用;整车动力系统后桥最弱,变速器次之;此车综合性能好,整车传动系统损坏主要取决于各个总成的寿命。

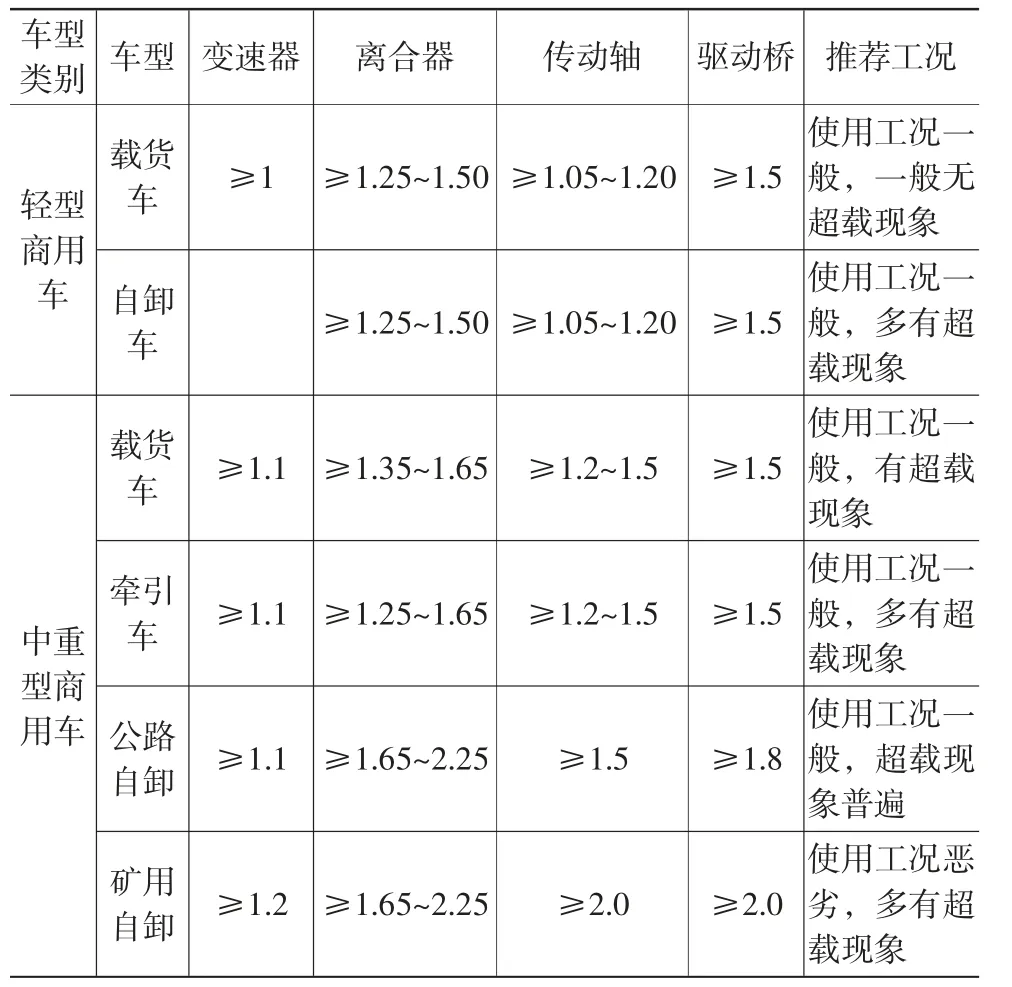

4.2 动力系统超扭计算推荐

变速器、离合器、传动轴、驱动桥匹配安全系数原则推荐如表6所示。

表6 传动匹配安全系数推荐

5 结论

本文主要介绍了一种整车动力传动系统超扭设计方法对主减速器齿轮断裂、齿轮出现早磨等造成自卸车性能不稳定的原因,主要从传动系统原理及组成、理论分析、原因分析、设计阶段、验证阶段对调研情况进行全面分析,以问题为导向匹配设计传动系统,提出解决主减速器齿轮断裂、齿轮出现早磨等造成自卸车性能不稳定的办法,从根本上解决商用车传动系统匹配设计问题,提高动力总成的使用寿命,提高商用车的安全性,提供一种综合有效的设计方法理论体系,利用超扭计算的方法对此问题进行充分的分析及详细参数设计,从而达到彻底解决此问题,为后期相关问题的处理提供一种良好的解决方法。