关于常减压蒸馏装置电脱盐排水石油类指标的影响因素分析

2022-04-28王燎原中国石油四川石化有限责任公司成都611930

王燎原 中国石油四川石化有限责任公司 成都 611930

某常减压蒸馏装置设计规模为1000万t/a,属燃料型常减压蒸馏。电脱盐单元是常减压装置不可或缺的原油脱盐脱水设施,电脱盐主要是在原油与水混合后加入破乳剂,破坏油水乳化状态,在电场的作用下,使微小水滴聚结成大水滴,在油水密度差的作用下实现油水分离;同时原油中的大部分盐类溶解在水中,脱水同时实现原油脱盐。

电脱盐排水中石油类的含量,直接影响后续污水处理工艺的负荷和难度,并进一步影响废水总排口的石油类指标,同时直接影响污水处理厂废气的非甲烷总烃浓度指标。

分析电脱盐排水中石油类指标监测数据的变化规律及常减压蒸馏装置影响电脱盐排水石油类指标的影响因素,意义重大。重要性主要体现有二:一是通过分析电脱盐排水中石油类指标监测数据的变化规律,能摸排和分析出变化诱因,精准采取措施解决问题,达到源头治理的目的,不需对后续废水废气处理工艺进行改进或升级;二是分析不同阶段监测数据的变化规律,通过现象看穿本质,为后续污水废气处理工艺的改进提供理性的依据,避免盲目根据阶段性监测数据的表征,误判为长期状态,进而进行过度设计,造成环保污防设施负荷不适宜情况。

1 某常减压电脱盐流程及排水石油类指标变化过程

1.1 装置流程简述

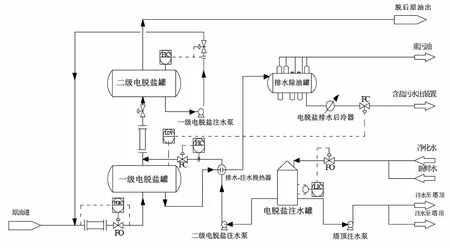

某常减压装置电脱盐流程图见图1。

图1 某常减压装置电脱盐流程图

采用两级高速电脱盐串联的工艺流程。净化水(电脱盐注水)自装置外引入注水罐后,由二级电脱盐注水泵升压后经电脱盐排水-注水换热器换热至102℃后注入二级电脱盐混合器前;二级电脱盐排水经一级电脱盐注水泵升压后注入一级电脱盐混合器前。一级电脱盐罐排水经电脱盐排水-注水换热器换至60℃后经电脱盐排水除油罐除油,再经电脱盐排水后冷器冷却至50℃出装置。

1.2 电脱盐排水石油类指标变化过程

环境监测数据显示,2019年10月至11月,常减压电脱盐污水排放口(此排放口位于电脱盐排水后冷器出口,为中间排口,出装置后并入污水处理厂总入口管线)的石油类分析项目不合格次数较多,超出内部控制限值800mg/L的次数分别共计24次、53次;2019年12月份,常减压电脱盐污水排放口的石油类分析项目,共计4次不合格;2020年1月至2020年2月,常减压电脱盐污水排放口的石油类分析项目基本合格,未超控制限值。

2 电脱盐排水石油类指标的影响因素分析

本文的影响因素分析,只结合周期内装置现场的实际操作变动和排水水质效果变化进行,对于周期内的基本未变化的影响因子(例如操作温度、压力、破乳剂种类等未变化因素)和确定未起作用的变化因素(例如电场强度、注水量的变化)不做赘述。

从1.2节电脱盐排水石油类指标变化过程来看,自2019年10月至2020年2月,指标合格率明显提高,原因分析如下:

(1)由AB两级电脱盐罐串联运行改为B罐单罐电脱盐、A罐沉降分离运行的操作变动,是合格率明显提高的主要原因。

电脱盐自2019年11月中旬以来调整为单罐运行,原油直接跨过A罐进B罐,B罐切水回注A罐,A罐停电,作为沉降罐,油水分离较正常流程更充分。监测数据显示,自11月下旬以来,电脱盐石油类指标均基本合格。可见此操作变动对改善电脱盐排水质量切实有效。其优势还体现在:① 该变动可以高控A罐界位,即使失控导致界位过高也只是对B罐界位造成冲击,不会导致脱后原油的直接带水;② A罐作为沉降罐使用,所积累的罐底沉积物仍能通过反冲洗的方式进行定期清除;③ 其切实有效的排水效果也证明充分的停留时间(沉降时间)对油水分离是十分关键和有利的,对两级高速电脱盐系统的技改具有重要参考价值,可指导第三级电脱盐罐的选型和设计。

相对正常流程,该操作变动风险分析如下:① 原油脱后含盐量较高、易造成后续换热器的结垢堵塞及垢下腐蚀。易造成塔顶挥发线等塔顶系统低温硫腐蚀,并对下游装置催化剂的长期安全运行造成不利影响;② 原油带水较多情况下,没有一级电脱盐罐A的缓冲和加大切水调整,易直接造成B罐超电流,B罐压力超高(1.6MPa(G))、闪蒸塔、常压塔压力超高(0.18MPa(G)),二级B罐注水由于电脱盐系统压力超高而无法正常注入。常压塔系统由于压力超高导致各侧线汽提塔来油困难,影响下游装置正常供料。随着压力持续升高,电脱盐罐安全阀起跳后泄放至闪蒸塔、常压塔系统,导致原油中断而被迫紧急停工。

正常两罐串联流程的带水,通过A罐的加大切水、停A罐注水等措施,一般均能避免对B罐的冲击,而对闪蒸塔、常压塔系统的冲击基本可以避免。

(2)为保证生产航空煤油产品质量合格,期间原油性质稳定,污油掺炼量少,电脱盐操作相对平稳,有助于石油类指标合格率的提高。

(3)电脱盐A罐于2019年9月中旬进行了切除检修,对A罐的进料喷口绝缘板进行了调小,防止绝缘板面积过大在高温下变型,造成罐内流体扰动;清除罐底淤积六十吨左右,增大了罐内有效沉降空间,也消除了罐底存泥对排水的影响,有助于石油类指标合格率的提高。

(4)加大了电脱盐系统反冲洗频次,有效避免罐底污泥沉积对电脱盐罐的运行干扰。反冲洗由每周一次改为每周两次,后调整为每天夜班一次,有助于石油类指标合格率的提高。

(5)处理量降低,有助于石油类指标合格率的提高。

2018年大检修以来,装置处理量一直在1000t/h以上,负荷率约为86%,电脱盐排水含油较多。19年10月、11月、12月、20年1月装置负荷率分别为86%、82%、82%、74%。处理量低,使原油在电脱盐罐内的停留时间、油相进料的注水原油在电极板之间电场和电极板与油水界面之间电场中的停留时间增大,有助于电脱盐罐内的油水充分分离。电脱盐罐内停留时间或电场内停留时间,即为固定有限的电脱盐罐内油相所占体积或固定的电极板间电场空间体积除以进料原油的体积流量V,所以处理量小,体积流量小,电脱盐罐内空间体积不变,则停留时间变长。

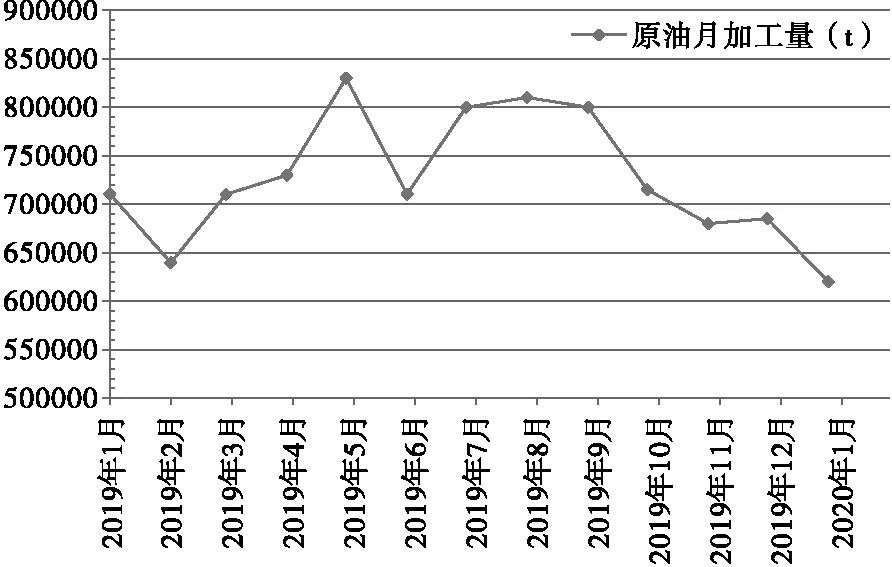

常减压处理量变化情况与电脱盐罐停留时间分析如下。

常减压装置原油月加工量趋势图见图2,常减压装置原油停留时间趋势图见图3。

图2 常减压装置原油月加工量趋势图(2019年1月至2020年1月)

图3 常减压装置原油停留时间趋势图(2019年1月至2020年1月)

比较分析图2与图3可知,原油加工量与电脱盐罐停留时间一一对应,变化规律相反。

(6)电脱盐罐乳化液的收集处理,减少了乳化液量,避免了乳化液的全厂恶性循环,有助于石油类指标合格率的提高。该影响因素短期内效果不明显,待乳化液基本处理完毕后可评价效果。

3 结语

(1)电脱盐流程由AB两级电脱盐罐串联运行改为B罐单罐电脱盐、A罐沉降分离运行的操作变动,能有效提高排水石油类合格率。证明充分的停留时间(沉降时间)对油水分离是十分关键和有利的,对两级高速电脱盐系统的技改具有重要参考价值,指导第三级电脱盐罐的选型和设计。

但存在原油脱后含盐量较高易造成后续换热器的结垢堵塞及垢下腐蚀,以及影响下游装置催化剂长期安全运行的风险。并在原油带水较多情况下造成B罐超电流,B罐、闪蒸塔、常压塔压力超高,B罐注水无法正常注入等不利影响。增设合适选型的第三级电脱盐罐,同等操作变动条件下,可避免风险和消除不利影响。

(2)常减压装置的原油处理量,是影响电脱盐排水石油类指标合格率的重要因素。原油处理量降低,有助于石油类指标合格率的提高。为同时保证装置处理量和排水效果,一是综合考虑脱后原油含盐效果引入第三级电脱盐罐的设计,并保证足够的停留时间;二是在保证原油处理量的前提下,引入聚结和气浮除油设施,将经除油后的电脱盐排水再次除油,改善水质。

(3)不掺炼污油或减少掺炼量、通过电脱盐罐内检修清淤及调小进料喷口绝缘板,以减少扰动、收集处理并消除乳化液、加大电脱盐系统反冲洗频次等措施,有助于石油类指标合格率的提高,实践中均有改善效果。