连续热镀锌板横向条纹缺陷分析及预防

2022-04-26谢义康陈德春施刘健

谢义康,陈德春,施刘健

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

引言

某钢厂连续镀锌生产线可实现年产40 万t热镀锌产品,产品类型丰富多样,广泛应用于汽车板、家电板、建筑板等行业。该机组工艺包括清洗、退火、镀锌、光整、拉矫、钝化、切边、涂油等工序。在汽车板用户处发现存在打磨后可见的横向条纹缺陷,影响产品后续使用,订单兑现率仅70%左右,成为机组亟待解决的问题。邵慧琪[1]等采用激光诱导击穿光谱分析技术对热镀锌板表面条形缺陷进行元素分布分析,发现镀锌板表面的条形缺陷是由保护渣夹杂引起的,缺陷处C、Zn 含量低,Al、Fe、Ca、Mn 等含量高。白振华[2]等通过对首钢连退机组曾产生的横向条纹缺陷进行研究,最终确定为炉辊振动所致,通过张力优化等措施解决问题。王劲[3]等认为,稳定辊打滑为产生横向条纹缺陷的主要原因,并且在一定范围内,锌层厚度越厚、带钢规格越厚,横向条纹越明显。通过提高辊面粗糙度、采用空心辊等可以解决横向条纹缺陷问题。

1 横向条纹缺陷形貌

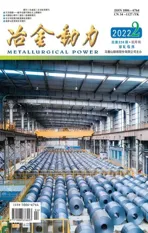

该机组在水平质量检查台对板面进行打磨检查和取样板进行离线打磨检查,发现存在严重的、明暗相间的横向条纹缺陷,垂直于带钢轧制方向,主要呈以下几个特征:整板面存在、无明显周期规律、上下表面基本对称、横向条纹中明暗条纹间距约为10 mm,如图1所示。

图1 光整机出口板面打磨可见横向条纹

2 缺陷排查

根据缺陷形貌,对连续热镀锌机组各工序带钢表面质量进行逐段检查。带钢运行状态下,在锌锅工艺段用强光手电筒照射板面,能够明显看到类似打磨后横向条纹缺陷的横向密集纹路。利用检修停机间隔时间,对静止状态下的带钢进行横向条纹缺陷全线排查,发现在光整机出口位置出现和水平检查台打磨出基本一致形貌的横向条纹缺陷。

2.1 轧硬卷检查

取轧硬卷原料样板清洗后打磨,未发现对应横向条纹缺陷。同时,对镀锌板进行酸洗并与原料基板比对,原料基板未发现对应横向条纹缺陷,酸洗后镀锌板打磨后可见横向条纹缺陷。

2.2 运行状态检查

带钢运行状态下,在锌锅工艺段,用强光手电筒照射板面,能够明显看到类似打磨后横向条纹缺陷的横向密集纹路。依次调整气刀角度、气刀距离、锌锅段张力、纠正辊位置,缺陷程度均未发生明显变化。同时,也确认锌锅沉没辊、稳定辊和纠正辊无明显振动。将纠正辊短暂脱开,缺陷程度也无明显变化。

2.3 停机状态

(1)在炉子入口和清洗段漂洗槽位置可见带钢表面存在疑似横向条纹缺陷,但经油石打磨后横向条纹缺陷不可见。

(2)在光整机前对带钢进行打磨检查,板面未见横向条纹缺陷。

(3)在光整机后对带钢进行打磨检查,发现在光整机出口位置,即出现和水平检查台打磨出基本一致形貌的横向条纹缺陷。

(4)跟踪排查钢种规格对缺陷程度的影响发现,IF 钢相对其他钢种系列产品缺陷程度表现略轻。

2.4 跟踪排查

基于以上跟踪排查的过程,基本确认此横向条纹缺陷主要来源于光整机区域。其原因如下。

(1)轧硬卷基板酸洗后无横向条纹缺陷,故排除原料所致横向条纹的可能。

(2)带钢在清洗段漂洗槽和炉子入口可发现疑似横向条纹缺陷,进一步分析,可能为带钢在低速运转状态下,板面残留油泥经辊系碾压所致,故排除入口至退火炉段所致横向条纹的可能。

(3)带钢运行状态下,针对在锌锅工艺段用强光手电筒照射可见的密集横向纹路,经分析应为:带钢轻微晃动产生的光波纹路,故排除退火炉和锌锅区域产生横向条纹缺陷的可能。

3 缺陷产生原因分析与措施制定

3.1 原因分析

(1)为改善板形、力学性能、镀层表面形貌等,在连续热浸镀生产线配置有光整机和拉矫机,光整、拉矫区域有三个特点。

(a)此区域为全线张力最大位置;

(b)此区域大部分辊系辊径相对较小,如光整机机架内辅助辊系,辊径仅400 mm;

(c)此区域内辊系多与带钢产生较大的包角。

综合以上特征因素,带钢张力越大、辊径越小,带钢单位面积受力就越大,就越容易发生塑性变形,产生横向条纹缺陷。

(2)光整拉矫区域因使用光整液、脱盐水影响,会导致此区域油水混合物聚集,辊面清洁状态欠佳,带钢经过此辊系后被复制上不规律横向条纹缺陷。

(3)基于以上两方面因素影响,涂层材质/圆度/跳动等辊系精度不足会加剧横向条纹缺陷的产生。

3.2 措施制定

(1)规范辊系验收,重新梳理制定光整机辅助辊系修复技术要求,完善相关辊系检查、更换标准。主要技术要求如下。

(a)辊面硬度:HRC=50~55;

(b)硬度均匀性:整个辊面硬度差≤2HRC;

(c)辊身动平衡:G6.3,不允许任何形式的配重;

(d)粗糙度均匀性:整个辊面粗糙度偏差Ra≤0.3 μm;

(e)电镀铬后消除端面棱角毛刺;

(f)电镀不可改变辊身辊形;

(g)电镀后的辊身表面无色差。

(2)优化辊面涂层选型。关键易磨损辊系,对辊面采用耐磨涂层处理,提高辊面涂层使用寿命。

(3)优化辊系使用周期。光整、拉矫区域辊系每年更换一次,部分小辊每3个月更换一次。

(4)对光整拉矫区域张力控制进行优化。在保证带钢不跑偏的前提下,适当减小光整、拉矫前后张力。

3.3 改进效果

通过改进,横向条纹缺陷得到明显改善。缺陷 让改率由30%降低到10%以内,产品兑现率提升至90%以上。在保证产品兑现降低内部质量成本同时,横向条纹缺陷的改善得到了汽车厂等主要产品用户的一致好评和认可。

4 结论

通过规范辊系验收、完善相关辊系检查,更换标准、优化辊系使用周期及光整拉矫区域张力优化等方式,使得热镀锌板面横向条纹缺陷得到有效控制。在减少用户抱怨的同时订单兑现率已提升至90%以上。