中国碳达峰碳中和目标下炼化一体化新路径与实践

2022-04-26周红军周颖徐春明

周红军,周颖,2,徐春明

(1 中国石油大学(北京)重质油国家重点实验室,北京 102249;2 中国石油大学(北京)理学院,北京 102249)

中国2030 年碳达峰和2060 年碳中和(30·60双碳)目标是中国应对世界挑战、自身产业转型和环境治理的国策,政府的抓手就是CO减排,管理手段就是从能耗强度与总量双控转向碳强度和总量的控制。实现上述目标,绿色低碳核心技术的突破是重中之重,攻克重要领域的绿色低碳“卡脖子”技术,掌握更多“杀手锏”式技术是关键手段,突破一个尖端技术就使一个传统产业脱碳而新生。

绿色低碳技术的开发是基于世界能源产业转型的大趋势:从以煤、油、气为一次能源,电为二次能源,向以电和热为一次能源,氢为二次能源的转变。中国30·60双碳目标下的本质是传统工业的再电气化,其中的“电”为零“碳”电,主要是指光伏风电和核电,“气”为氢气。

中国乃至世界传统的炼化一体化主要是指以常减压→催化裂化→蒸汽裂解为主线的一体化,在以能源双控向碳双控的导引驱动下,传统产业的再电气化如何重构传统的炼油和石油化工产业,值得思考与实践。

1 炼化一体化的思考与分析

1.1 传统炼化一体化流程思考

从创新角度线性纵向看传统的炼化一体化,人们的目光常常喜欢限定在从常减压到催化裂化再到蒸汽裂解的惯性思维下,现有炼化技术有什么规律与特色?在再电气化大趋势下可否重构?可否合并与省略?

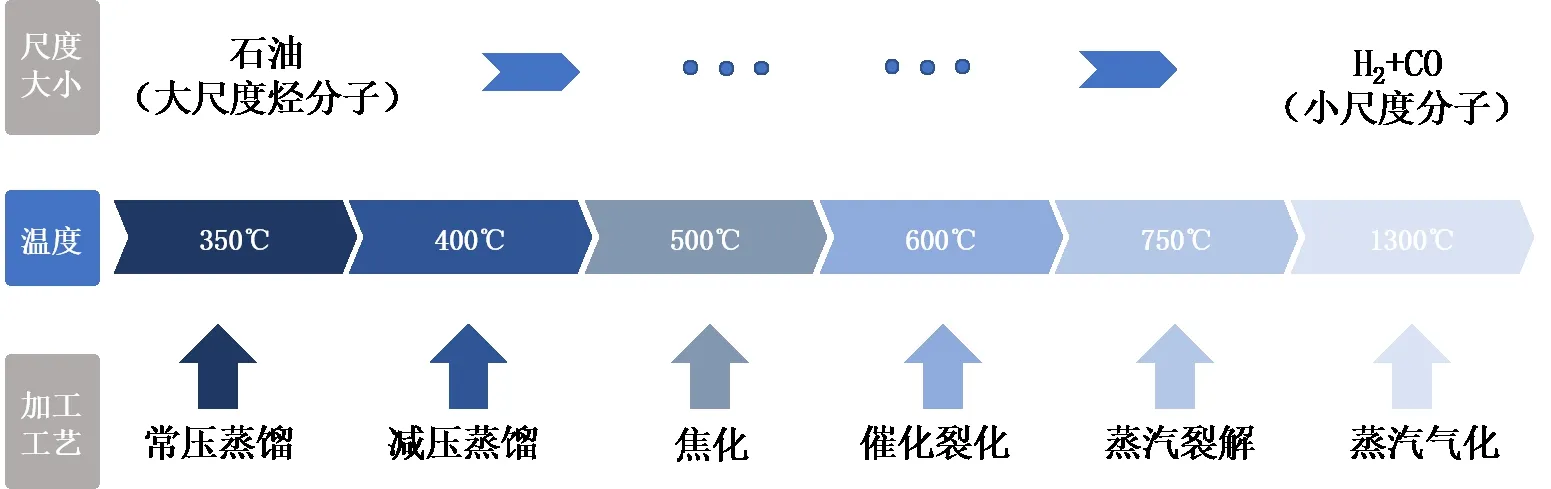

把传统的炼化流程以加工温度为工具归纳,可看到石油的加工过程规律如图1所示。

图1 温度工具下的石油加工工艺

利用温度作为强化工具,使石油分子尺度从大到小,这一过程需要外供能量,供能是靠燃料炉供热且一般单独操作,能否把上述单元温度从高到低一体化串联操作或合并省略,并用电代替燃料供能,从而更加节能而减碳?电供能代替燃料炉还省掉了燃料燃烧所带来的烟气能源回收和处理系统,设备投资大幅度下降。

以横向并联思维归纳炼化处理工艺如图2 所示,利用温度、蒸汽及催化剂对重馏分油分别强化处理,形成催化裂化、加氢裂化、蒸汽裂解及焦化等不同工业过程,生成干气、液化天然气(LPG)、汽油、煤油、柴油及重组分。对于传统炼化一体化中的上述工业过程可否重构?如蒸汽裂解液相产物部分或全部进入后续催化裂化或焦化工段,就可实现节能。后续分离也可集成一体化,节能降投资。电气化重构可使一些看似不可能的工艺技术整合获得突破。

图2 重馏分油加工过程汇总

1.2 炼油厂能耗与碳排分析

本文对一个常规250 万吨/年燃料型炼厂能耗和碳排放进行研究。炼油厂中能耗最大的两个工段分别是常减压和重整,分别占全厂能耗的30%和40%,合起共占70%,分别以炼厂干气燃烧供能,为炼厂节能的主攻目标。

全厂碳排放分析如表1,催化裂化工段烟气和全厂燃料加热炉烟气是炼厂主要CO排放源,在电气化过程中,重构催化裂化工段与电代燃料是炼油厂CO减排核心。

表1 传统250万吨/年燃料型炼厂CO2排放

1.3 烯烃厂能耗与碳排分析

传统烯烃厂以蒸汽裂解装置为核心,是能耗和CO排放的主要来源,蒸汽裂解炉能耗与后续分离工段约各占能耗50%,1t 烯能耗为500~600kg 标油。再电气化重构时代,传统烯烃厂节能减排目标显然为蒸汽裂解工段的裂解炉,以低碳电代燃料供能,即减CO排放又降低设备投资,是绿色低碳技术攻关的主要目标。

2021 年DOW Chemicals 与BASF 等相继公布进行电供能蒸汽裂解技术开发,预计分别于2025年和2023 年进行技术示范。中国石油大学北京重质油国家重点实验室于2007 年组建第一个电化工课题组,以微波为电强化获取供能和诱导催化,但由于微波电供能转化效率低,约50%转化效率而终止。2015 年组建第二支电化工研究团队,开发电供能重构蒸汽裂解技术,包括电阻、电磁以及微波供能工具,于2018 年获得突破。2020 年组建第三支创新团队,致力于催化剂、关键装备和工业级中试放大,2021 年完成初步工艺包开发,计划2022年完成工业示范。

1.4 再电气化下炼化一体化创新与绿色低碳技术

电代燃料不仅重构传统的蒸汽裂解工艺,也使新概念的炼化一体化省掉常减压成为可能。石油直接蒸汽裂解处理成为新一代炼化一体化的龙头装置,至少轻质石油及页岩油可直接进行蒸汽裂解,对于重质石油进行蒸汽裂解后串焦化等,对现有传统的炼化流程进行重构,理顺高温至低温加工过程,合并同类加工过程集成分离,以达到绿色低碳创新目标。

新的炼化一体化绿色低碳核心技术包括:①电代燃料供能技术;②再电气化重构传统蒸汽裂解技术,即电烯氢技术;③炼化厂干气高值化技术,即干气二氧化碳干重整制合成气技术,合成气可用于氢冶金、氢甲酰化及甲醇生产;④电烯氢与催化裂化一体化技术,用于加工轻质石油;⑤电烯氢与焦化一体化技术,用于加工重质石油。

2 炼化一体化电烯氢绿色低碳技术

2.1 电烯氢绿色低碳技术

电烯氢技术是传统蒸汽裂解技术的再电气化,以电代燃料供能,蒸汽裂解加工石油及各类烃类原料,主要生产三烯三苯化学品,电置换出的干气通过干重整技术生产合成气,用于氢冶金还原铁,氢甲酰化生产高碳醇及甲醇,也可生产低碳氢用于交通等,如图3所示。丙烷脱氢可在催化剂作用下如UOP、Lummus 等工艺生产丙烯。乙烷、LPG、芳烃、石脑油和石油等原料蒸汽裂解生产三烯三苯等化学品。

图3 电烯氢技术

2.2 电烯氢技术与传统蒸汽裂解技术比较

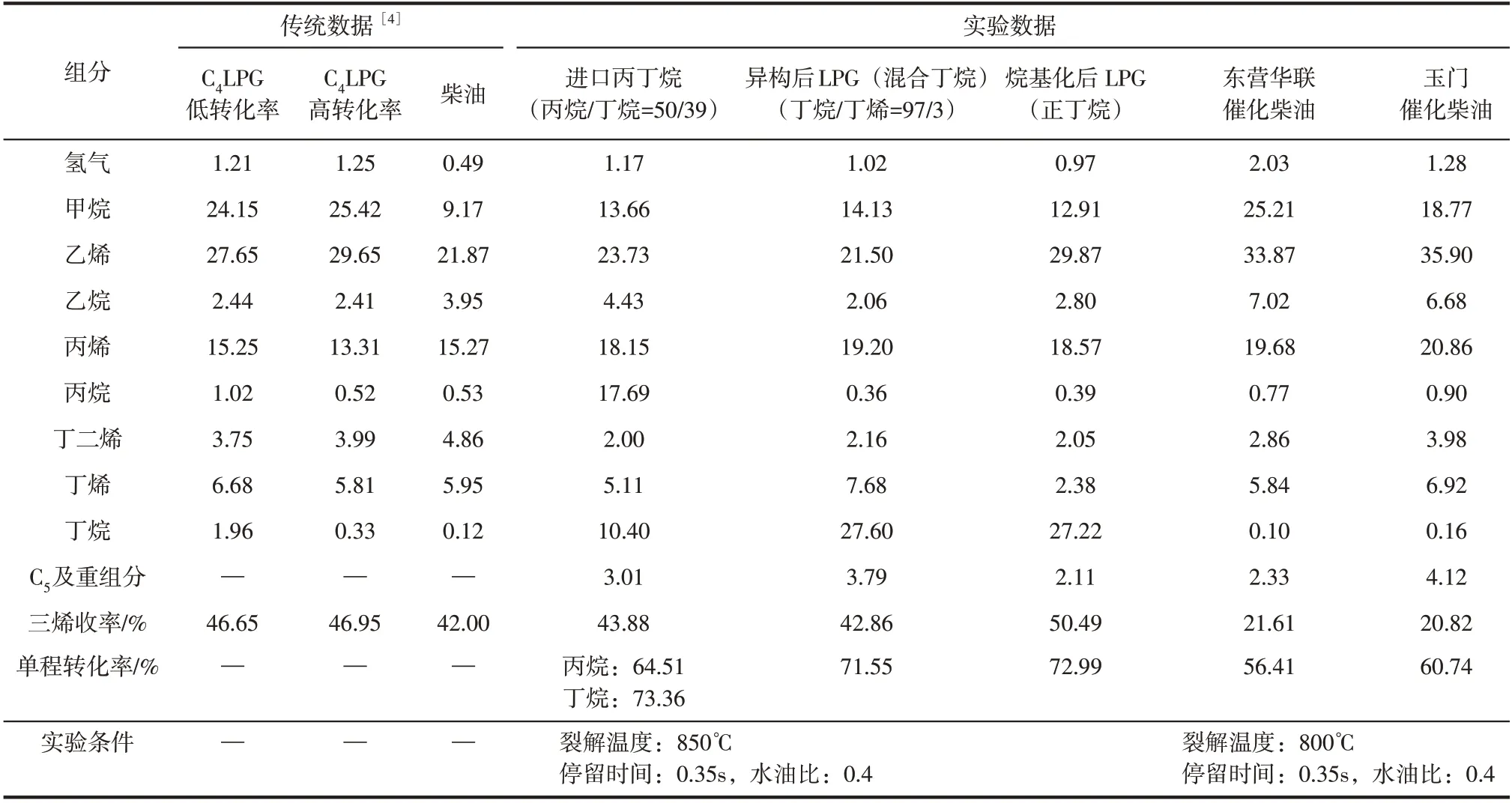

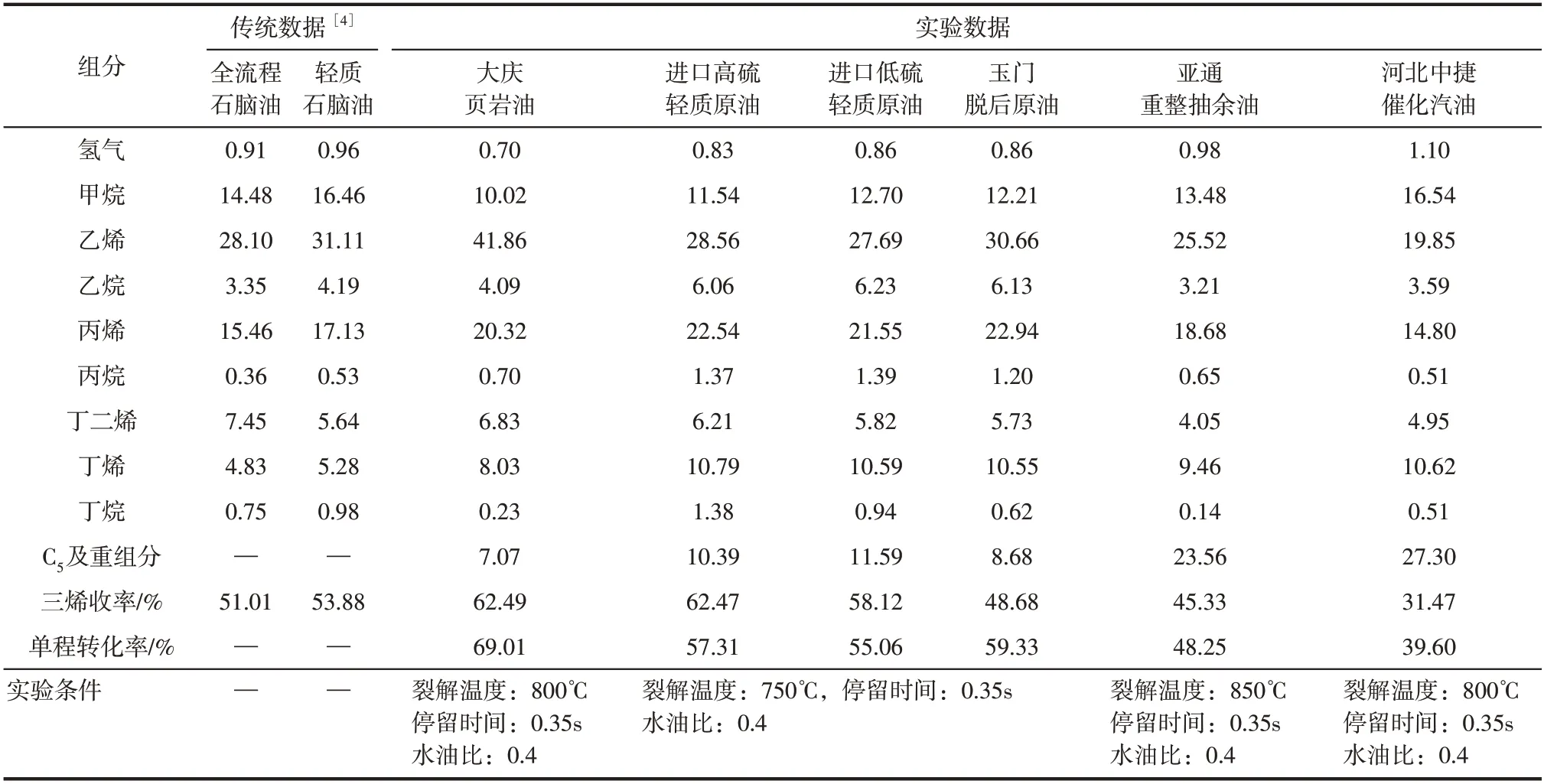

从2007 年至今经历十六年的努力,本文作者课题组已完成关键原料电烯氢技术与传统蒸汽裂解技术对比和深度整合研究,结果详见电烯氢技术与蒸汽裂解技术相关对比数据,如表2、表3所示。

表2 电烯氢技术与传统蒸汽裂解技术对比

表3 电烯氢技术与传统蒸汽裂解技术对比

从对比中可以看出,电烯氢技术烃类蒸汽裂解产品分布与传统的烃类蒸汽裂解产品分布相当,最大区别是由电供能取代燃料炉,但这一供能方式的转变,使传统的蒸汽裂解技术获得意想不到的创新空间,除CO减排及节能外,电供能无烟气处理系统,反应器获更多维度的空间自由度和温度控制自由度,蒸汽裂解技术更易与其他加工技术整合,如后串焦化等,进入再电气化的炼化一体化时代。

2.3 氢能视角下电烯氢技术与电解水技术比较

电烯氢技术某种意义上是电制氢技术,只是此时的氢气是副产品,三烯三苯化学品是目标产品,而在电解水过程中,氢气是目标产品,氧气为副产品。中试实验中1000~1500kWh 电供能蒸汽裂解1t 石脑油原料,副产氢为1kWh 电约1m氢,而电解水以目前技术水平,4~5kWh电生产1m氢,具体如图4所示。

图4 电制氢技术比较

从以上比较可看出,电烯氢工艺副产的氢要比电解水制氢更具经济性,但从电制氢角度来看,由于传统的炼化产业必须低碳化转型,再电气化又是必选之路,很显然电烯氢技术路线制氢要优于电解水制氢路线。

3 电烯氢干气利用及产业重构

传统的炼油厂及烯烃厂一旦再电气化,燃料炉被电供能替代,大量的炼厂和乙烯干气被置换出来,而干气主要以氢气为主,综合高值化利用是必由之路。

3.1 干气用于炼化厂CCUS

政府双碳目标及碳总量与碳强度考核,使得炼油厂和烯烃厂必须控制CO排放,利用电供能及电烯氢技术置换的干气资源,通过CO与干气的干重整技术生产合成气,回收工厂的各类CO排放资源,用于合成气生产,然后生产甲醇及高碳醇,甲醇经MTO 生产乙烯和丙烯及聚合物储碳固化,实现了CO高值化利用,也可实现CO的减排固化。

3.2 干气用于氢冶金还原铁

中国钢铁转型用氢,除利用各种煤气资源外,近十年中国氢冶金可行的大规模氢源应是电烯氢干气,利用低碳电通过电烯氢技术使中国炼化产业脱碳,副产的干气用于氢冶金还原铁,使中国钢铁产业也同时脱碳。因而电烯氢技术的开发可使中国两大高碳产业同时实现绿色低碳转型,是核心的“卡脖子”技术,同时也可消纳大量的低碳绿电,从而促进光伏风电的发展。

3.3 干气用于氢能交通

干气制氢将极具市场竞争力,成本优势明显大于电解水。在交通脱碳的大趋势下,用于氢能源车将占一席之地,特别是传统的油气公司,低碳化转型过程中,利用自身独特的低成本氢资源优势抢占先机,将比其他产业,如光伏风电进入氢能产业链更具有竞争优势。

4 结语与展望

利用烃类电烯氢技术及二氧化碳干重整技术使传统的炼化产业重构,实现低碳转型。再电气化下,新一代的炼化一体化脱碳转型同时为中国钢铁工业提供可行的氢源,经过氢冶金还原铁短流程炼钢一同实现钢铁产业脱碳转型。这些耦合匹配中国集中力量办大事体制,在各方共同努力下,集电力、炼化和钢铁三产业于一体,既消纳了绿电,又使炼化和钢铁工业绿色低碳发展,成为支撑中国30·60双碳目标实现的核心绿色低碳技术。