C2 加氢等温反应器催化剂更换策略

2022-04-25逯永强

逯永强

(中国石油大庆石化公司化工一厂,黑龙江 大庆 163000)

乙烯的生产过程中C2加氢是非常重要的工艺流程,而催化加氢被广泛应用在裂解产物中的炔烃脱除过程中。此过程应用的反应器主要是等温反应器和绝热反应器。等温反应器能够实现对反应温度的有效控制,在较低的反应温度条件下能够激发催化剂的活性、提升催化剂的选择性,运行周期也逐渐延长。但在长期应用后,炔烃的转化率不断降低,并会导致反应器出现漏炔,甚至出现乙烯产品不合格等现象,此时说明催化剂已失去了催化性能。如果催化剂通过再生方法仍不能恢复其性能,则必须及时进行催化剂更换。

1 C2 加氢工艺概述

某公司裂解车间E1装置针对裂解气进行分离处理的过程中主要应用的是后加氢工艺流程,在整个C2加氢系统中主要使用2 台等温反应器及3台绝热反应器,生产中采取的是其中1台等温反应器与其它2台绝热反应器进行串联使用。

等温反应器主要以管式反应器的方式存在,在其管内部放置催化剂,在整个生产过程中主要依靠反应器壳程内部的汽化丁烷带走大量的反应热,以实现反应器的恒温运行状态,并进一步提高催化剂在反应过程中的选择性。

在反应过程中,C2组分从反应器顶部进入,通过管内与催化剂充分接触发生反应,并通过与壳程的丁烷不断换热,实现保持合理的反应温度,整个过程遵循自上而下的顺序,最终物料会在等温反应器中顺利将其中70%的炔烃脱除出来,剩下的部分炔烃会利用后续的绝热反应器来实现脱除,经过反应后保证出口超过5×10-6,以满足乙烯产品的生产需求。在整个生产过程中通过冷剂罐来实现多余反应热的控制,并通过冷凝作用保证反应床处于恒温状态[1~3]。

等温反应器催化剂应用至2015 年时,已不能发挥出较高活性,选择性也较差。等温反应器运行过程中,当入口温度达到72 ℃、氢炔比达到1.65的时候,床层并没有出现明显的反应温升现象,炔烃的转化率甚至不能达到50%,在此情况下,生产负荷就会全部转移到绝热床上,同时整个生产过程中反应器发生漏炔的风险更加严重,甚至会造成乙烯产品质量不能达标。此时催化剂已达到使用寿命,不能继续应用,为了提升乙烯产品质量必须尽快更换催化剂。裂解车间分别在2015 年、2016年对现场2台等温反应器催化剂进行了更换。

2 催化剂运行性能分析

加氢催化选择性是衡量催化剂性能的重要指标。裂解车间E1 装置使用的催化剂为LY-C2-02,该催化剂是装填在等温反应器管束内部,整体的装填量较大;该催化剂具有较好的活性,选择性也较强,还能够表现出更好的抗毒性能[4]。

C2加氢反应机理是乙炔经过扩散到达催化剂表面进行物理吸附,当遇到催化剂活性中心则进行活化吸附。吸附活化的反应物分子与活化吸附的活性氢接触而被氢化,生成乙烯。LY-C2-02催化剂的特点之一就是乙烯增量高,亦即大部分乙炔都被转化为乙烯而不是乙烷[5]。

3 催化剂更换策略

卸除催化剂前,首先必须保证反应器已完成整个烧焦置换工作(N2置换合格,N2含量大于99.5%);其次就是经测爆合格后联系施工单位打开反应器人孔,进行自然通风。经测氧、测爆合格后开始拆卸反应器内件,将拆出的零部件做好标记并妥善保管,并对整个作业现场进行严格清理,准备好盛装催化剂所需的各种器具[6,7]。

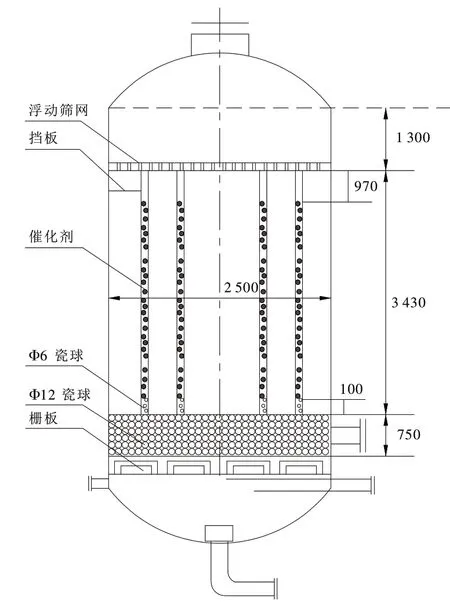

3.1 催化剂卸出方案

3.1.1 准备工作催化剂卸出前首先要将催化剂更换整个作业过程中所需要的防护设施、筛网、漏斗、压差测试仪、精密压力表、软管(提前做好尺寸标记,3 420 mm/3 430 mm 处用彩色笔做好标记,以便测量瓷球装填高度)、小盖子(美纹纸贴在小盖中心处,将小盖编号,以便记录压差)、吸尘器等相关的设备准备妥当,与此同时还要落实配合的操作人员及施工卸料人员。

3.1.2 卸料步骤具体实施卸料作业的过程中,首先要在整个反应器顶部搭设起遮雨棚,避免卸料作业过程中,雨水等进入反应器内部;其次,将反应器顶部的弯头拆卸下来,让反应器进行通风,在此过程中要在管口的位置加装挡板。作业人员从反应器的顶部进入反应器内部,拆除管束上面设置的篦子板(附筛网),建议对每块篦子板与原位置进行编号,以便后续回装;最后,打开反应器下人孔,将瓷球与催化剂卸出,并装入具有内衬的编织袋中,取出所有的催化剂后,联系仪表人员将床层测温热耦拆下,对反应器底部的栅板进行检查、清理[8]。

3.2 装填方案

3.2.1 装填前工作装填前须完成4项准备工作。

(1)充分保证容器内O2含量(21.0%);

(2)反应器的内壁上没有水分存在;

(3)反应器内壁以及装填过程中所选用的器材都要经过严格清扫并进行严格检查,确认合格;

(4)催化剂提前用台秤称好3.6 kg/份,装入塑料袋中,以便节省装填时间。

3.2.2 装填步骤必须按下列10个步骤进行装填。

(1)对设备内部栅板及隔板进行检查(并且联系相关科室),确认正常;

(2)联系仪表管理人员回装床层测温热耦;

(3)将Ф12 mm瓷球通过下部侧人孔送至反应器的内部,采用铁锹适度推动,使瓷球移到反应器的内侧,当装填到用人孔已无法继续装填的时候,需要从反应器顶部管口处,用提前准备好的软管(3 420 mm/3 430 mm 处标记)继续装填瓷球,瓷球装填高度为750 mm(软管插入管束至3 430 mm 标记处);

(4)将下部人孔加正式垫片回装;

(5)用软管从管口向每根内管装填Ф6惰性瓷球100 mm(软管插入管束至3 420 mm标记处);

(6)在底部的惰性瓷球填充完毕后,将事先称好的催化剂(3.6 kg/袋)通过漏斗和软管缓慢地向各个内管填充,此操作需要控制好催化剂装填速度,装填时倒入催化剂速度快装填高度相对较高,压差相对较低,反之,速度慢装填高度较低,压差较高,已填充催化剂的内管用事先准备好的小盖子盖好,以免重复填充;

(7)用软管测量每根内管内催化剂层至上部关口的距离,保证各管催化剂的装填高度一致(偏差不超过50 mm);

(8)使用压力降测试装置测量所有内管的压差(选用仪表风),并按小盖子编号记录压差数值(小盖子提前已编号),然后算出平均值,保证各管压差与平均压差偏差在10%以内。每根管的压差平均在600 mm 水柱(此数据为经验值,装填时以实际测量值为准),如果任何1 根内管压差偏差达到10%,必须用真空吸力器将催化剂从内管中吸出,并且重新装填(装填速度影响压差);

(9)当所有填充的内管压差都在10%误差范围以内时,用软管装填带有热电偶的内管,在热电偶周围和其它内管装填催化剂到一定的高度,在这个高度下显示出的该管的压力降在其余内管的误差范围以内即可;

(10)装填完毕后,按事先做好的编号回装篦子板,封各人孔,引入氮气进行气密、置换、干燥,合格后待再生。

在整个装填作业过程中要将责任进行具体明确,严格进行分工,避免造成装填作业混乱现象。C2加氢等温反应器卸料装填示意见图1。

图1 C2加氢等温反应器卸料装填示意

4 结束语

该公司裂解车间E1装置对裂解气进行分离处理的过程中,主要应用后加氢工艺流程,但在长期应用过程中炔烃的转化率不断降低,因此必须及时更换催化剂。更换过程中必须充分做好相应的准备工作,并对催化剂更换作业顺序进行优化,严格控制装填过程中各个环节以避免误差。由于LY-C2-02催化剂具有较强的活性和选择性,而且抗毒性也比较好,更换催化剂后能够进一步提升乙烯的产量。