抛光涂层麻花钻加工奥氏体不锈钢的切削性能研究

2022-04-25罗胜袁彪卞玲玲曾滔汤爱民杨志平裴斐

罗胜,袁彪,卞玲玲,曾滔,汤爱民,杨志平,裴斐

抛光涂层麻花钻加工奥氏体不锈钢的切削性能研究

罗胜1,2,袁彪1,2,卞玲玲1,2,曾滔1,2,汤爱民1,2,杨志平1,2,裴斐1,2

(1.株洲钻石切削刀具股份有限公司,湖南 株洲 412007;2.硬质合金国家重点实验室,湖南 株洲 412007)

提升普通涂层麻花钻加工奥氏体不锈钢的效率。采用刀具基体及涂层前沿抛光处理技术,按照涂层前抛光及涂层前、后均抛光的不同工艺路线分别制备硬质合金麻花钻,选取制作的2种抛光涂层麻花钻与未经过抛光工艺处理的涂层麻花钻开展钻削奥氏体不锈钢试验,综合分析涂层前、后抛光处理工艺对涂层硬质合金麻花钻耐用度、磨损形貌及磨损机理的影响趋势。涂层硬质合金麻花钻初始表面经抛光工艺处理后,槽前刀面粗糙度均值由10.77 μm降低为5.09 μm,降幅达52.7%,涂层表面质量获得显著提升。当切削工况一致时,涂层前、后均抛光麻花钻及涂层前抛光麻花钻的耐用度比未抛光涂层麻花钻分别提升了150%、106.1%;涂层前、后均抛光麻花钻的耐用度比涂层前抛光麻花钻提升了21.3%。未抛光涂层麻花钻的失效原因为月牙洼磨损、刀尖崩缺及切屑黏结;涂层前抛光麻花钻的失效原因为月牙洼、周刃磨粒磨损及涂层脱落;涂层前、后均抛光麻花钻的失效原因为周刃微崩、涂层脱落及切屑黏结,损伤程度最轻微。普通涂层麻花钻基体及涂层表面抛光处理技术对降低其加工奥氏体不锈钢的损伤程度、延长切削寿命具有十分显著的优势,可大幅度提高刀具的综合性能。

抛光涂层硬质合金麻花钻;奥氏体不锈钢(1Cr18Ni9Ti);刀具耐用度;刀具磨损形貌;刀具磨损机理

奥氏体不锈钢具有抗腐蚀性强、耐热及耐磨性好、强度高等优良特性,主要由铁、铬、镍及钛等元素构成,属于典型的难加工材料[1-2]。此外,该材料还具有良好的延展性,易于焊接及加工成形,在医疗、运输、石化及国防领域应用广泛[3-4]。作为一种性能优异的金属材料,在工业生产中大量使用的同时,也对现有的切削刀具及制造装备提出了较大的挑战。由于奥氏体不锈钢的韧性及塑性高、可加工性差,在制造时通常会生成较大的切削力及大量的切削热[5-6],该过程会促使工件材料软化,加剧断屑困难现象,增大刀具与切屑材料之间黏结磨损(积屑瘤)及扩散磨损的发生几率,同时也引起加工区域材料硬化率上升,致使刀具磨损程度增大,并严重影响工件制造精度[7-9]。

为改善奥氏体不锈钢的低效率切削现状,提升材料加工性,国内外相关学者均针对其加工难点开展了广泛研究。Dolinek[10]全面分析了奥氏体不锈钢加工硬化现象的产生机理及影响,并对加工区域工件材料向切屑的转化过程进行了系统研究,建立了切屑形成模型。Sultan等[11]利用MQL冷却工况,分别选取TiAlN及TiSiN 2种涂层材料钻头进行奥氏体不锈钢加工试验,发现TiSiN涂层材质钻头的耐用度更高。Wang等[12]分别采用TiN、TiAlN 2类高性能物质沉积于刀具表面,制作具有自润滑性能的麻花钻,并在无冷却液工况下与未涂层钻头开展了钻削奥氏体不锈钢试验,发现TiAlN自润滑涂层钻头的切削寿命及加工孔壁质量均优于其他2类麻花钻。Arif等[13-14]综合分析了奥氏体不锈钢钻削过程中工件材料应变硬化率、切削力及切屑的形成过程,并对钻尖刃口结构进行了优化,发现切削刃圆化过大时,加工阻力大幅度提升,断屑更困难,并且工件层的硬化率也相应上升。Hao等[15]使用纳米织构、微织构及无织构硬质合金刀具对加工不锈钢过程中刀具的切削性能及摩擦机理进行了试验研究。结果显示,在MQL润滑工况下,微/纳米沟槽可减轻刀具前刀面的阻力,促进切削热扩散,并改善加工区域剧烈挤压、摩擦的状态。He等[16]为优选适于加工奥氏体不锈钢的刀具基体与涂层,深入分析了采用PVD、CVD方法沉积涂层的3种高性能刀具的使用状况。结果显示,含TiC的硬质基体与化学沉积法搭配可增大材料断裂强度,显著提升刀具的寿命。姜超[17]利用前刀面制备沟槽的刀具开展了奥氏体不锈钢对比加工试验。结果显示,前刀面沟槽可有效改善工件与刀具的加工状态,延缓刀具磨损速率。王进[18]在低温及MQL工况下,研究了刀具加工奥氏体不锈钢的失效形式及工件表面完整性。结果显示,低温条件下冷却介质能有效减轻工件材料的黏结程度,并提升工件表面质量。

综合上述研究现状可知,相关学者研究不锈钢加工领域的重点主要集中在优化断屑性能、改善切削区域刀-屑摩擦状态及降低化学磨损程度、促进切削热量扩散等方面,具体措施包括采用红硬性好的硬质合金基体、优选耐磨性及热稳定性良好的表面涂层、改善麻花钻刃口结构、织构化刀具前刀面、低温或MQL加工等方法,而关于使用高表面质量涂层麻花钻加工奥氏体不锈钢的研究较少。相关研究表明[19-21]:优质的表面抛光处理工艺对于延缓加工过程中刀具的磨损、改善刀-屑接触区域的切削状态具有较大的积极作用,表面质量高的刀具可促进加工区域切屑排出,降低刀-屑接触表面的摩擦因数,延长刀具耐用度。

为提升奥氏体不锈钢钻孔加工的效率,改善普通涂层硬质合金麻花钻的切削性能,本研究采用刀具基体及涂层前沿表面抛光处理技术,分别按照涂层前抛光及涂层前、后均抛光的不同工艺路线制备测试刀具。选取上述2种不同抛光涂层处理的试验刀具与未经过抛光工艺处理的涂层硬质合金麻花钻开展钻削奥氏体不锈钢试验,对比涂层前、后抛光处理工艺对涂层硬质合金麻花钻耐用度、磨损形貌及磨损机理的影响趋势,为工业生产中奥氏体不锈钢的制造提供一定的实践指导。

1 试验

1.1 工件力学性能信息及涂层表面质量对比

试验材料选用的不锈钢类型为1Cr18Ni9Ti,属于奥氏体热强钢,在国民制造领域广泛使用。材料性能参数为:抗拉强度b≥520 MPa,屈服强度s≥200 MPa,伸长率5≥40%。主要元素构成如表1所示。

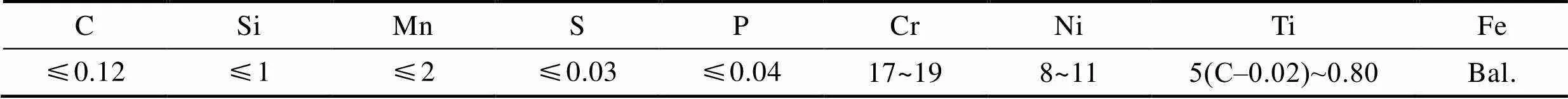

样刀选用株洲钻石切削刀具股份有限公司新推出的UD05C-0600新型内冷麻花钻(超细晶粒刀具材质,90%WC+10%Co,质量分数),刀具规格为6×44×6×82,螺旋角为30°,并搭配高性能复合涂层,其物质分布及厚度如图1b所示。涂层麻花钻制备完成后,首先采用扫描电镜(SEM)分别对抛光前、后刀具涂层表面放大1 000倍进行观测,如图1a、图1c所示;然后选取激光电子显微镜对麻花钻槽前刀面粗糙度进行测量及表面轮廓三维合成,如图1d、图1e所示。结果显示:刀具涂层表面不规则划痕及涂层过程中残留液滴脱落后所造成的微观孔隙等缺陷均被大幅度清除,槽前刀面的平均粗糙度由10.77 μm降低为5.09 μm,降低幅度达52.7%,涂层表面质量显著提升。

表1 工件材料的主要元素构成

Tab.1 Main element composition of workpiece material wt.%

图1 抛光前、后涂层综合质量对比及复合涂层物质分布

1.2 方案

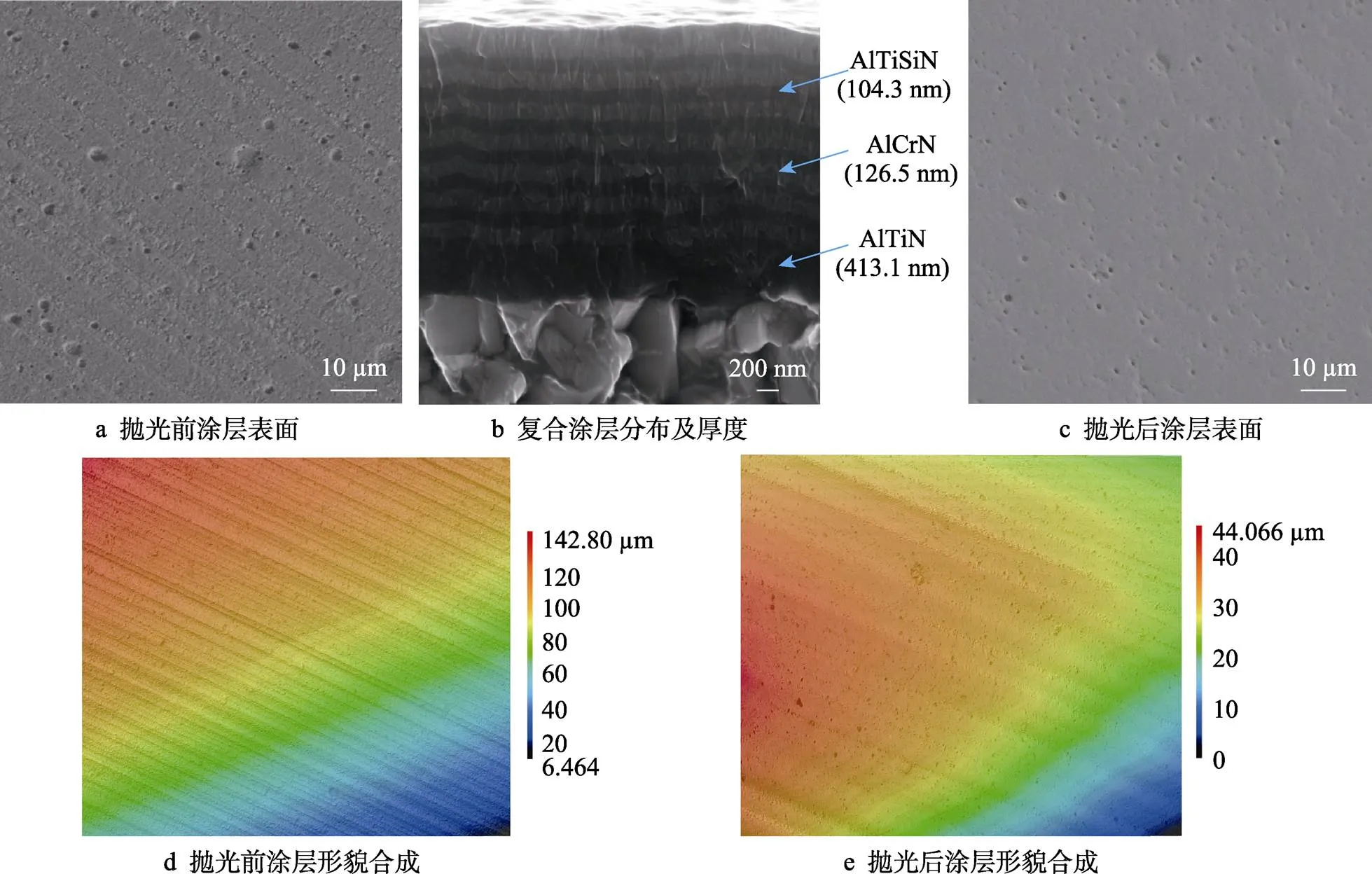

为保证研究因素的一致性,本试验采用相同硬质合金基材与涂层制备而成的3种涂层麻花钻开展加工1Cr18Ni9Ti不锈钢对比测试。按照难加工材料切削要求[6],设定钻头第一后刀面磨损量大于0.2 mm或切削刃发生崩缺作为失效标准,试验参数为:=5 000 r/min,=0.12 mm/r,=30 mm。测试设备为MIKRON UCP1000加工中心,采用内冷工况下盲孔钻削方式,刀具实物如图2所示。试验时加工相同数量的孔后,使用HiROX型显微镜观测钻尖第一后刀面的磨损量,分析不同类型麻花钻后刀面磨损量随加工长度的演变趋势。最后采用SEM及EDS研究上述麻花钻的失效形貌及机理,综合对比抛光处理工艺对涂层麻花钻加工过程中耐用度及磨损形式的影响规律。

图2 涂层前、后均抛光麻花钻

2 结果与分析

2.1 涂层麻花钻的耐用度分析

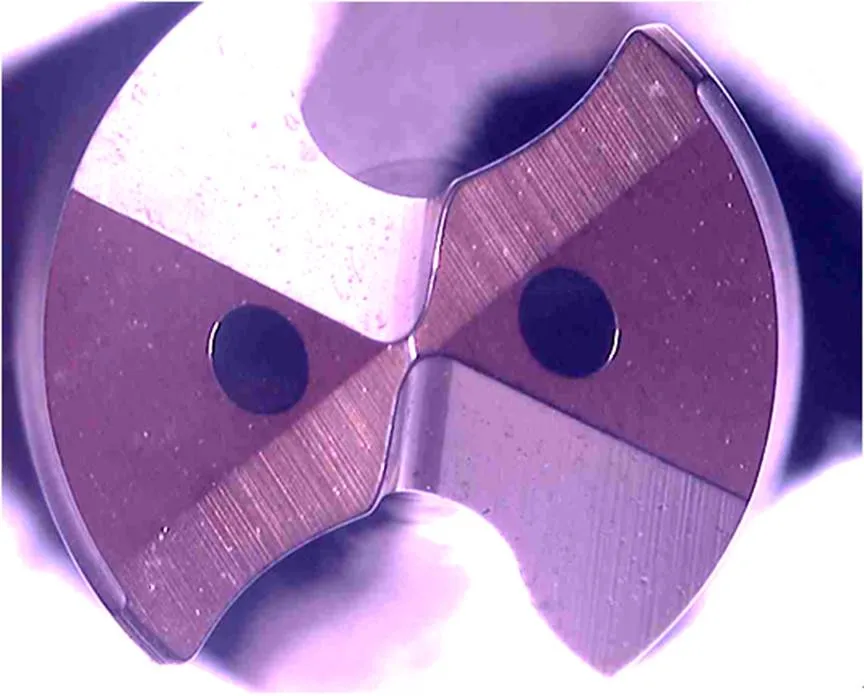

在试验初始阶段,当切削长度达到18.63 m时,3种刀具钻尖后刀面便出现了不同程度的磨损,涂层前、后均抛光钻头及涂层前抛光钻头的磨损程度较为轻微,钻尖后刀面磨损量分别为64.7、75.5 μm,而未经抛光处理的涂层钻头磨损量则为167.5 μm,与前2种钻头相差悬殊,如图3所示。随着试验的继续进行,未经抛光处理的涂层钻头在切削长度达到37.26 m后,因钻尖后刀面磨损量达到208.01 μm而失效,此时涂层前、后均抛光钻头及涂层前抛光钻头后刀面的磨损量仅分别为106.9、100.2 μm。相较之下,在该单位切削区间内,涂层前、后均抛光钻头及涂层前抛光钻头的磨损量分别比未抛光涂层钻头降低了48.6%、51.8%。随着试验的持续进行,由于奥氏体不锈钢的材料特性,钻削时槽前刀面与工件材料之间的挤压进一步加剧,致使黏结的切屑显著增加,同时工件材料的应变硬化程度也逐步提升,该过程会极大程度地加剧刀具切削刃及后刀面的磨损[22-23],因此2种经过抛光工艺处理的涂层钻头磨损速率也逐渐加快,但涂层前、后均抛光钻头的磨损速率明显低于涂层前抛光钻头。在切削长度达到76.8 m时,涂层前抛光钻头因刀尖区域剧烈磨损而失效,而涂层前、后均抛光钻头则在切削长度达到93.15 m后才因周刃微崩而失效。

经过对上述3种涂层钻头磨损量及切削寿命的变化趋势进行分析,可知涂层前、后均抛光钻头及涂层前抛光钻头单位切削区间内的磨损量均小于未抛光涂层钻头,涂层前、后均抛光钻头及涂层前抛光钻头的耐用度分别比未抛光涂层钻头提升了150%、106.1%,涂层前、后均抛光钻头的耐用度比涂层前抛光钻头提升了21.3%。试验分析表明,抛光处理技术对普通涂层硬质合金麻花钻加工不锈钢过程中磨损速率的降低、耐用度的提升具有较好的促进作用。

图3 钻头第一后刀面磨损量的变化趋势

2.2 涂层麻花钻的磨损状态分析

2.2.1 未抛光涂层麻花钻的磨损状态分析

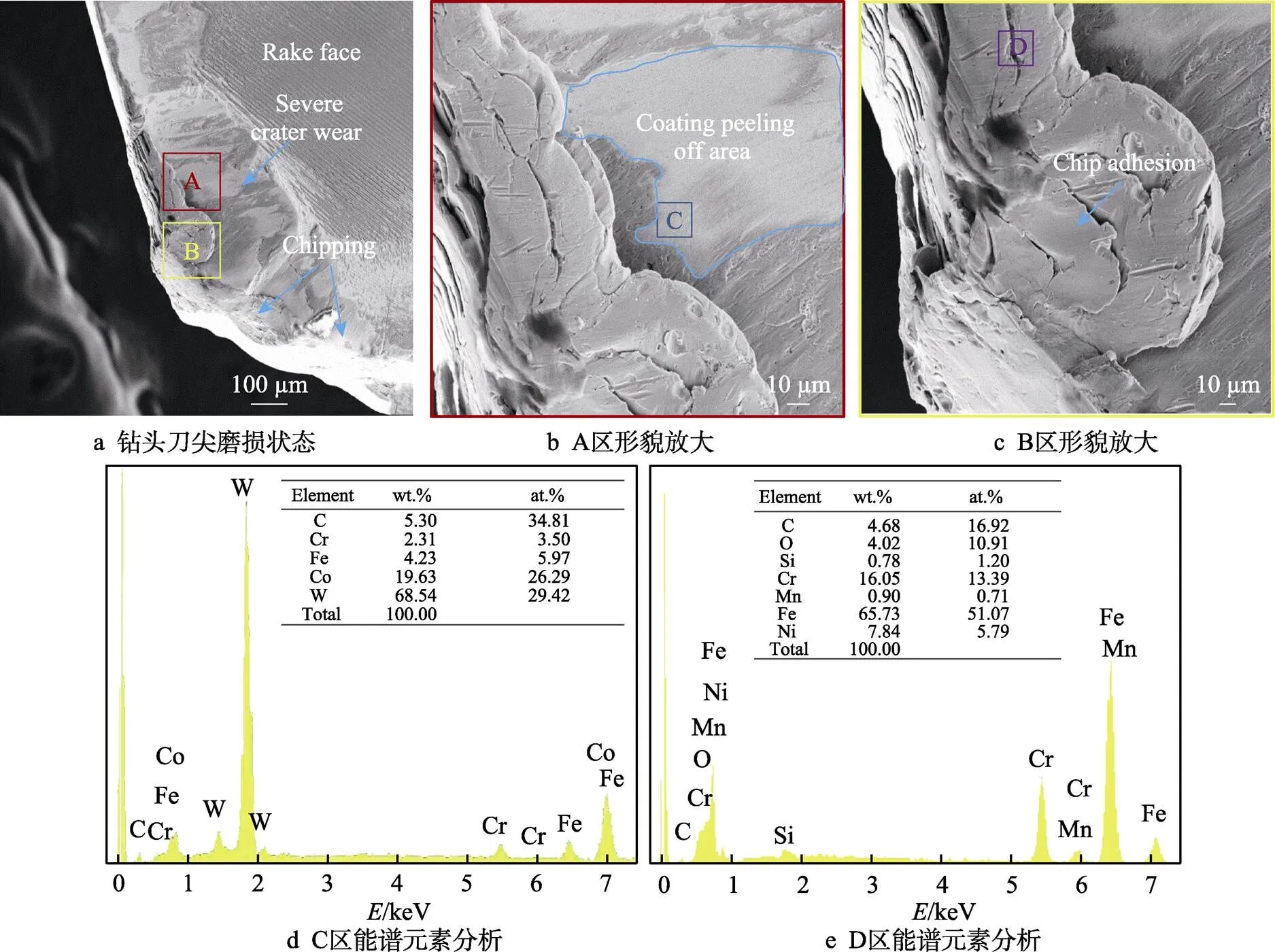

未抛光涂层麻花钻的失效原因为刀尖区域大面积月牙洼磨损、刀尖崩缺及切屑黏结,如图4a所示。月牙洼、工件材料黏结是刀具加工奥氏体不锈钢的两种显著损伤形式,其中前刀面月牙洼的产生原因较为复杂,通常是由于加工区域产生的氧化、黏结及扩散磨损等多种因素相互作用的结果[24]。黏结磨损则是由于钻削加工时,刀-屑接触界面产生的高温促使切屑软化,同时又由于奥氏体不锈钢强度、韧性高,断屑困难,大量切屑堆叠在刀尖区域所致[8]。此外,综合图4b、图4d磨损形貌及元素分析可知,C区发现了麻花钻刀具基体W、C、Co元素,不锈钢工件成分Cr、Fe,而没有发现涂层元素Al、N,表明该区域在加工时,由于切屑流出与刀具表面的剧烈摩擦已致使涂层脱落,同时鉴于该检测区域无明显切屑黏结,可推断该区域在涂层脱落后可能还发生了扩散磨损。结合图4c、图4e磨损形貌及能谱分析可知,D区检测结果主要以不锈钢工件元素为主,可确认该区域发生大面积切屑黏结,但还发现该部位有较高含量的O元素,说明钻削奥氏体不锈钢虽然为半封闭工况,但未能及时扩散的热量还是会造成工件或钻尖产生氧化现象。

2.2.2 涂层前抛光麻花钻的磨损状态分析

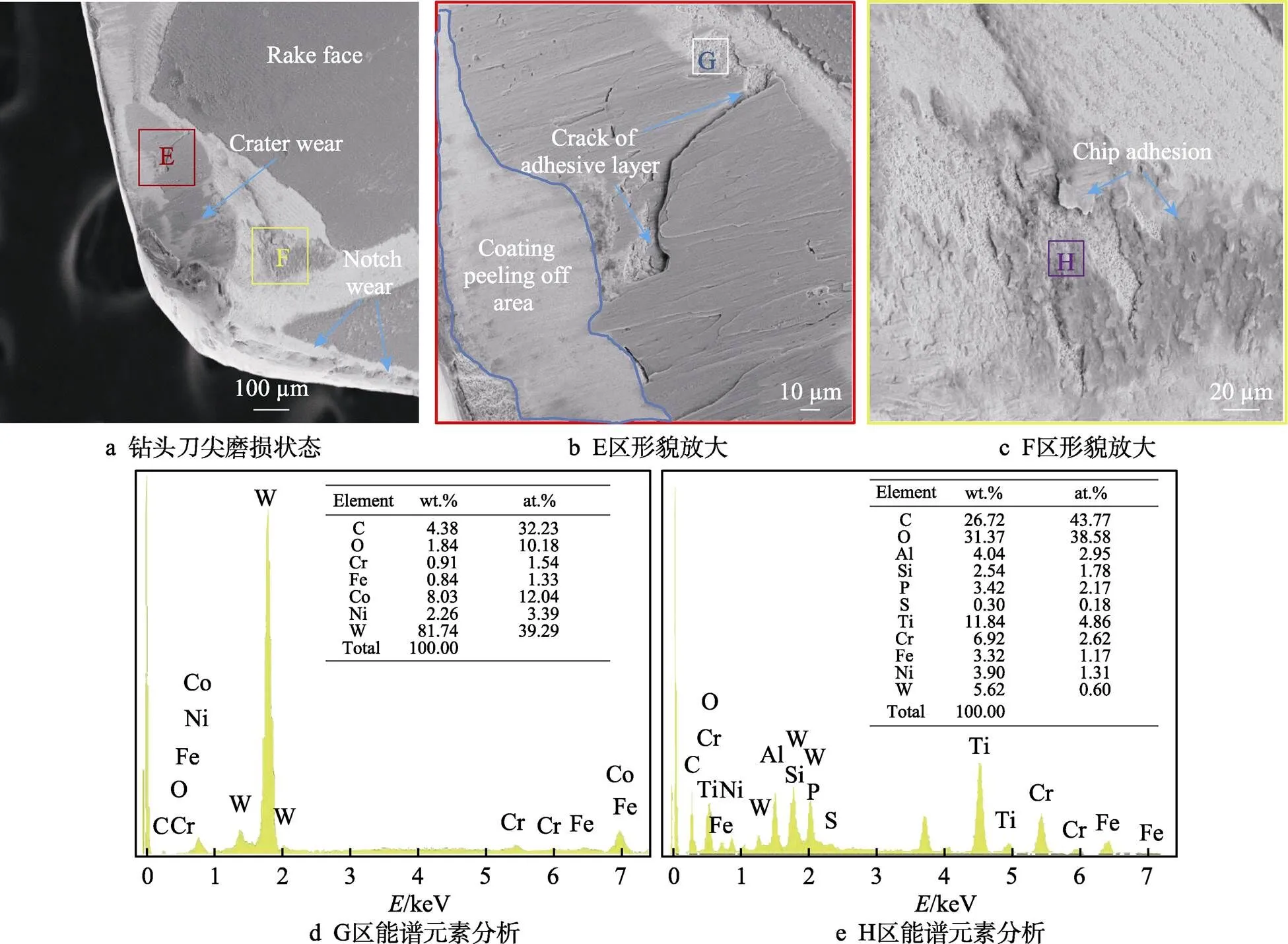

涂层前抛光麻花钻的失效原因为较大面积月牙洼、周刃磨粒磨损及涂层脱落,如图5a所示。在奥氏体不锈钢钻削过程中,加工区域的高温、高压极易引起黏结磨损/月牙洼磨损的形成,同时大量黏结的工件材料会导致积屑瘤的产生,由于积屑瘤的稳定性差,脱落后通常会形成硬质点,致使钻尖主切削刃及后刀面发生沟槽磨损[25-26]。而槽前刀面部位月牙洼凹坑形成后,麻花钻内部新的基体颗粒与切屑在流出时直接发生剧烈摩擦,该过程循环往复将导致钻尖基体颗粒脱落,增大其损伤程度。综合图5b、图5d磨损形貌及能谱分析可知,E区除了发现涂层大量脱落外,还发现刀具基体由于工件材料附着引起的黏结层裂纹及片状脱落,同时结合G区检测数据,不仅发现了麻花钻基材元素及不锈钢工件成分,还检测到O元素,表明该区域发生了涂层脱落、扩散磨损及氧化磨损。由于E区位于月牙洼凹坑的边缘,结合该区域刀具表面磨损形貌,可推断该处为黏结磨损向月牙洼磨损的过渡阶段。若钻削继续进行,产生裂纹的工件黏结层在后续切削中会大概率掉落,进而加剧月牙洼磨损程度。结合图5c、图5e磨损形貌及能谱分析可知,H区检测到了大量的硬质合金、涂层、工件元素及O元素,结合F区表面磨损形貌,可推断该区域涂层正处于脱落的临界状态,在发生了氧化磨损的同时,还可能发生了黏结磨损或扩散磨损。由涂层前抛光麻花钻的磨损形貌及磨损机理对比分析可知,虽然失效形式与未抛光涂层麻花钻相近,但槽前刀面月牙洼凹坑大小及粘屑程度显著降低,说明麻花钻经抛光工艺处理后,有利于切屑流出,并减轻刀具损伤程度。

图4 未抛光涂层麻花钻的磨损状态

图5 涂层前抛光麻花钻的磨损状态

2.2.3 涂层前、后均抛光麻花钻的磨损状态分析

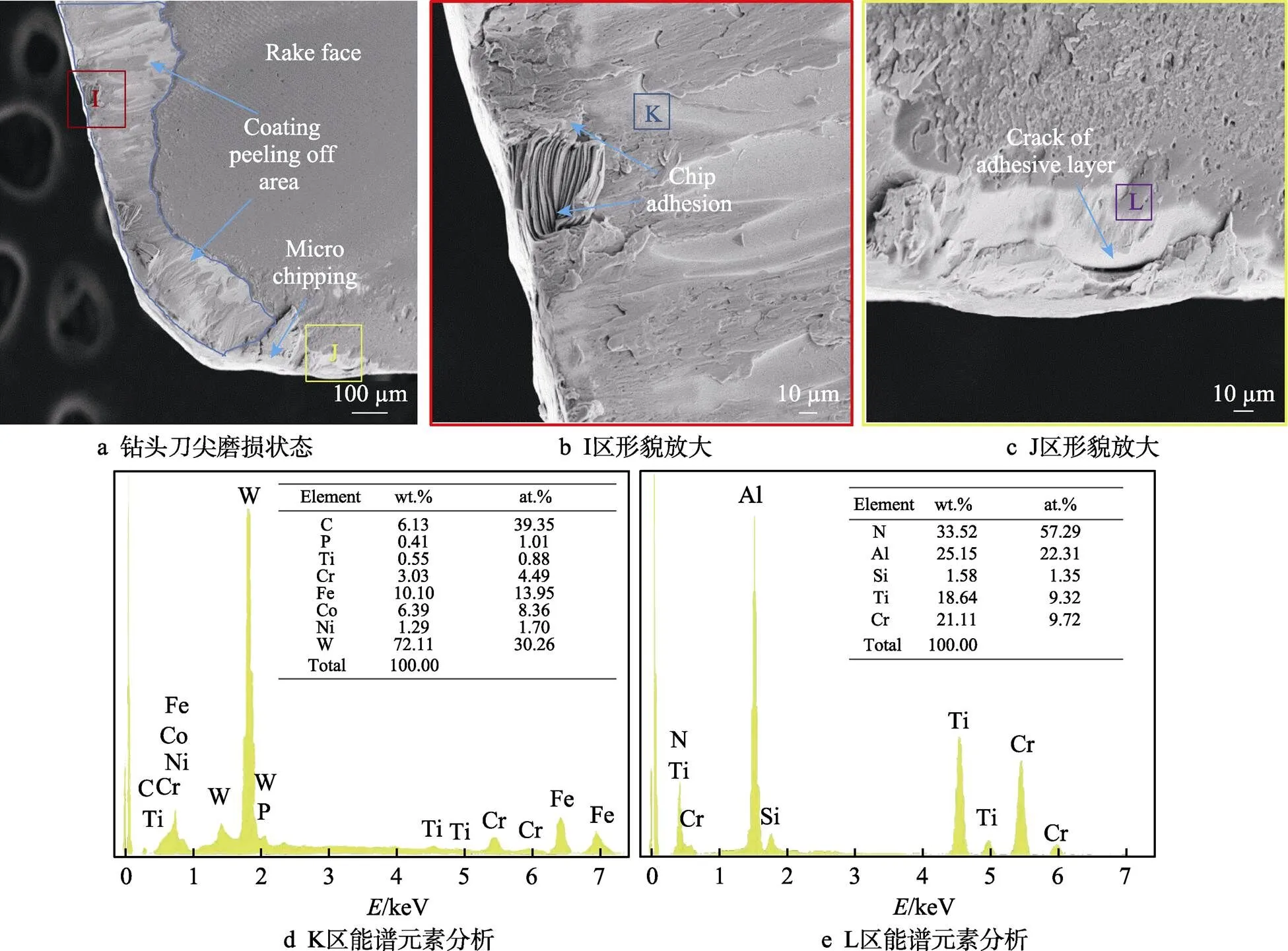

涂层前、后均抛光麻花钻的主要失效原因为周刃刀尖区域微崩、涂层脱落及切屑黏结,磨损形式较前2种涂层麻花钻少,并且损伤程度也更轻微,如图6a所示。结合图6b、图6d磨损形貌与能谱分析可知,该部位仅发生了较轻微的切屑黏结,K区能谱显示检测到大量麻花钻基体及工件材料元素成分,但无明显切屑残留,表明该部位涂层已经脱落,可能存在黏结或扩散磨损。结合图6c、图6e磨损形貌及能谱分析可知,J区周刃部位产生了工件材料层裂纹,若黏结层脱落,将会导致麻花钻崩刃或切削刃基体材料撕裂;而L区能谱分析显示,该区域检测到的结果均为PVD涂层元素,表明该部位涂层尚存在,没有完全脱落。通过涂层前、后均抛光麻花钻的磨损状态分析显示:月牙洼、氧化磨损及刀具基体材料层片状脱落等恶劣损伤形式不是其主要失效原因,该结果进一步验证了硬质合金麻花钻基体及涂层经抛光工艺处理后,能有效促进钻削过程中切屑的流出及切屑热的扩散[21],大幅度减少切削区域发生氧化、黏结及月牙洼磨损的几率,显著提升涂层麻花钻加工奥氏体不锈钢的切削性能。

图6 涂层前、后均抛光麻花钻的磨损状态

综合上述3类涂层麻花钻加工奥氏体不锈钢的磨损状态分析可知:相较于未抛光涂层麻花钻、涂层前抛光麻花钻,涂层前、后均抛光麻花钻的综合性能得到了大幅度提升,不仅无月牙洼磨损形式,而且工件材料黏结、涂层脱落损伤程度也显著降低;同时鉴于涂层前抛光麻花钻的月牙洼磨损、粘屑程度也均比未抛光涂层麻花钻轻微,表明针对奥氏体不锈钢等难加工材料的钻削加工领域,硬质合金刀具基体及涂层抛光处理技术对延长普通涂层麻花钻耐用度、改善其综合性能的优势较为显著。

3 结论

1)普通麻花钻涂层表面经抛光工艺处理后,不规则划痕及涂层过程中残留液滴脱落后所造成的微观孔隙等缺陷均被大量清除,槽前刀面的平均粗糙度由10.77 μm降低为5.09 μm,降幅达52.7%。

2)在相同切削工况下,经过抛光工艺处理的涂层麻花钻单位切削区间内的磨损量均小于未抛光涂层麻花钻;涂层前、后均抛光麻花钻及涂层前抛光麻花钻的耐用度比未抛光涂层麻花钻分别提升了150%、106.1%;涂层前、后均抛光麻花钻的耐用度比涂层前抛光麻花钻提升了21.3%。

3)未抛光涂层麻花钻的失效原因为月牙洼磨损、刀尖崩缺及切屑黏结。涂层前抛光麻花钻的失效原因为月牙洼、周刃磨粒磨损及涂层脱落,但损伤程度较前者轻微。涂层前、后均抛光麻花钻的主要失效原因为周刃微崩、涂层脱落及轻微切屑黏结,无其他恶劣磨损形式,磨损程度最轻微。

[1] 梁剑雄, 刘振宝, 杨志勇. 高强不锈钢的发展与应用技术[J]. 宇航材料工艺, 2013, 43(3): 1-11.

LIANG Jian-xiong, LIU Zhen-bao, YANG Zhi-yong. Development and Application of High Strength Stainless Steel[J]. Aerospace Materials & Technology, 2013, 43(3): 1-11.

[2] 刘振宝, 梁剑雄, 苏杰, 等. 高强度不锈钢的研究及发展现状[J]. 金属学报, 2020, 56(4): 549-557.

LIU Zhen-bao, LIANG Jian-xiong, SU Jie, et al. Research and Application Progress in Ultra-High Strength Stainless Steel[J]. Acta Metallurgica Sinica, 2020, 56(4): 549-557.

[3] 王元清, 袁焕鑫, 石永久, 等. 不锈钢结构的应用和研究现状[J]. 钢结构, 2010, 25(2): 1-12.

WANG Yuan-qing, YUAN Huan-xin, SHI Yong-jiu, et al. A Review of Current Applications and Research of Stainless Steel Structure[J]. Steel Construction, 2010, 25(2): 1-12.

[4] 王耘涛, 布茂东. 低镍和无镍奥氏体不锈钢的研究现状及进展[J]. 金属热处理, 2013, 38(1): 15-20.

WANG Yun-tao, BU Mao-dong. Present Research and Progress on Low-Nickel and Nickel-Free Austenitic Stainless Steels[J]. Heat Treatment of Metals, 2013, 38(1): 15-20.

[5] 李学崑, 陈泽彪, 陈明, 等. 涂层钻头加工不锈钢磨损机理研究[J]. 中国机械工程, 2006, 17(4): 354-357.

LI Xue-kun, CHEN Ze-biao, CHEN Ming, et al. Research on Wear Mechanism of Coated HSS Drills during Machining Stainless Steel[J]. China Mechanical Engineering, 2006, 17(4): 354-357.

[6] 郑文虎. 难切削材料加工技术[M]. 北京: 国防工业出版社, 2008.

ZHENG Wen-hu. Machining Technology of Hard Cutting Materials[M]. Beijing: National Defense Industry Press, 2008.

[7] NAYAK S K, PATRO J K, DEWANGAN S, et al. Multi- Objective Optimization of Machining Parameters during Dry Turning of AISI 304 Austenitic Stainless Steel Using Grey Relational Analysis[J]. Procedia Materials Science, 2014, 6: 701-708.

[8] DINIZ A E, MACHADO Á R, CORRÊA J G. Tool Wear Mechanisms in the Machining of Steels and Stainless Steels[J]. The International Journal of Advanced Manufacturing Technology, 2016, 87(9-12): 3157-3168.

[9] CORRÊA J G, SCHROETER R B, MACHADO Á R. Tool Life and Wear Mechanism Analysis of Carbide Tools Used in the Machining of Martensitic and Supermartensitic Stainless Steels[J]. Tribology International, 2017, 105: 102-117.

[10] DOLINŠEK S. Work-Hardening in the Drilling of Austenitic Stainless Steels[J]. Journal of Materials Processing Technology, 2003, 133(1-2): 63-70.

[11] SULTAN A Z, SHARIF S, NOR F M, et al. Minimum Quantity of Lubricant Drilling of Stainless Steel Using Refined Palm Olein: Effect of Coating Tool on Surface Roughness and Tool Wear[J]. Procedia Manufacturing, 2019, 30: 427-434.

[12] WANG Tao, ZHANG Jia, LI Yan, et al. Self-Lubricating TiN/MoN and TiAlN/MoN Nano-Multilayer Coatings for Drilling of Austenitic Stainless Steel[J]. Ceramics International, 2019, 45(18): 24248-24253.

[13] ARIF R, FROMENTIN G, ROSSI F, et al. Mechanical Analysis of Local Cutting Forces and Transient State when Drilling of Heat-Resistant Austenitic Stainless Steel[J]. The International Journal of Advanced Manufacturing Technology, 2019, 104(5-8): 2247-2258.

[14] ARIF R, FROMENTIN G, ROSSI F, et al. Investigations on Drilling Performance of High Resistant Austenitic Stainless Steel[J]. Journal of Manufacturing Processes, 2020, 56: 856-866.

[15] HAO Xiu-qing, LI Han-long, YANG Yin-fei, et al. Experiment on Cutting Performance of Textured Cemented Carbide Tools with Various Wettability Levels[J]. The International Journal of Advanced Manufacturing Technology, 2019, 103(1-4): 757-768.

[16] HE Q, PAIVA J M, KOHLSCHEEN J, et al. An Integrative Approach to Coating/Carbide Substrate Design of CVD and PVD Coated Cutting Tools during the Machining of Austenitic Stainless Steel[J]. Ceramics International, 2020, 46(4): 5149-5158.

[17] 姜超. 微织构AlCrN涂层刀具的制备与性能研究[D]. 济南: 山东大学, 2017.

JIANG Chao. Fabrication and Properties of Textured Tools Deposited with AlCrN Coatings[D]. Jinan: Shandong University, 2017.

[18] 王进. 低温微量润滑车削304不锈钢的加工性能及参数优化研究[D]. 成都: 成都理工大学, 2019.

WANG Jin. Study on Machining Performance and Parameter Optimization of Low Temperature Micro Lubrication Turning 304 Stainless Steel[D]. Chengdu: Chengdu University of Technology, 2019.

[19] YAMAGUCHI H, HENDERSHOT P, PAVEL R, et al. Polishing of Uncoated Cutting Tool Surfaces for Extended Tool Life in Turning of Ti-6Al-4V[J]. Journal of Manufacturing Processes, 2016, 24: 355-360.

[20] 胡自化, 袁彪, 秦长江, 等. 抛光涂层硬质合金刀片加工钛合金的耐用度分析[J]. 表面技术, 2018, 47(3): 127-134.

HU Zi-hua, YUAN Biao, QIN Chang-jiang, et al. Durability Analysis of Polished and Coated Cemented Carbide Inserts in Cutting TC4 Titanium Alloy[J]. Surface Technology, 2018, 47(3): 127-134.

[21] HU Zi-hua, QIN Chang-jiang, CHEN Z C, et al. Experimental Study of Chemical Mechanical Polishing of the Final Surfaces of Cemented Carbide Inserts for Effective Cutting Austenitic Stainless Steel[J]. The International Journal of Advanced Manufacturing Technology, 2018, 95(9-12): 4129-4140.

[22] DINIZ A E, MICARONI R, HASSUI A. Evaluating the Effect of Coolant Pressure and Flow Rate on Tool Wear and Tool Life in the Steel Turning Operation[J]. The International Journal of Advanced Manufacturing Technology, 2010, 50(9-12): 1125-1133.

[23] NASCIMENTO ROSA S, DINIZ A E, NEVES D, et al. Analysis of the Life of Cemented Carbide Drills with Modified Surfaces[J]. The International Journal of Advanced Manufacturing Technology, 2014, 71(9-12): 2125-2136.

[24] 朱振国. 涂层刀具切削奥氏体不锈钢的磨损机理研究[D]. 合肥: 合肥工业大学, 2012.

ZHU Zhen-guo. Study on Wear Mechanism of Coated Tools when Cutting Austenitic Stainless Steel[D]. Hefei: Hefei University of Technology, 2012.

[25] OLIVEIRA JUNIOR C A, DINIZ A E, BERTAZZOLI R. Correlating Tool Wear, Surface Roughness and Corrosion Resistance in the Turning Process of Super Duplex Stainless Steel[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2014, 36(4): 775-785.

[26] DE MELO A C A, MILAN J C G, DA SILVA M B, et al. Some Observations on Wear and Damages in Cemented Carbide Tools[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2006, 28(3): 269-277.

Cutting Performance of Polished and Coated Twist Drill for Machining Austenitic Stainless Steel

1,2,1,2,1,2,1,2,1,2,1,2,1,2

(1. Zhuzhou Cemented Carbide Cutting Tools Co., Ltd., Hunan Zhuzhou 412007, China; 2. State Key Laboratory of Cemented Carbide, Hunan Zhuzhou 412007, China)

This work aims to improve the cutting efficiency of coated twist drill for machining austenitic stainless steel. According to different process routes of polishing before coated and polishing before and after coated, the advanced polishing technology of tool substrate and coating was adopted to prepare carbide twist drill. Then, two kinds of the polished and coated twist drills and the coated twist drill which untreated by polishing process were selected to drill austenitic stainless steel, and the influence of the polishing technology before and after coated on the durability, wear morphology and wear mechanism of coated carbide twist drill were analyzed. After the initial surface of the coated carbide twist drill was polished, the average surface roughness of the flute rake face decreased from 10.77 μm to 5.09 μm, and the reduction range reached 52.7%, and the surface quality of the coating was significantly improved. When given the same cutting condition, the durability of twist drill was polished before and after coated and twist drill was polished before coated was 150% and 106.1% higher than that of unpolished twist drill respectively, and the durability of twist drill was polished before and after coated was 21.3% higher than that of twist drill was polished before coated. The failure causes of unpolished coated twist drill were crater wear, tip chipping and chip adhesion. The failure causes of twist drill was polished before coated were crater wear, notch wear around the cutting edge and coating peeling off. The failure causes of twist drill was polished before and after coated were micro chipping, coating peeling off and chip adhesion, and the damage degree of it was the least of all. The polishing technology of tool substrate and coating surface of the common coated twist drill has remarkable advantages in reducing the damage degree of machining austenitic stainless steel and prolonging its cutting life, which can greatly improve the comprehensive performance of the tool.

polished and coated carbide twist drill; austenitic stainless steel (1Cr18Ni9Ti); tool durability; tool wear morphology; tool wear mechanism

TG506

A

1001-3660(2022)04-0292-07

10.16490/j.cnki.issn.1001-3660.2022.04.030

2021-05-17;

2021-07-26

2021-05-17;

2021-07-26

国家科技重大专项(2018ZX04041001)

Supported by the National Science and Technology Major Projects of China (2018ZX04041001)

罗胜(1982—),男,硕士,高级工程师,主要研究方向为精密刀具研发与应用。

LUO Sheng (1982—), Male, Master, Senior engineer, Research focus: research and application of precise cutting tool.

袁彪(1993—),男,硕士,工程师,主要研究方向为先进制造技术与刀具。

YUAN Biao (1993—), Male, Master, Engineer, Research focus: advanced manufacturing technology and cutting tool.

罗胜, 袁彪, 卞玲玲, 等. 抛光涂层麻花钻加工奥氏体不锈钢的切削性能研究[J]. 表面技术, 2022, 51(4): 292-298.

LUO Sheng, YUAN Biao, BIAN Ling-ling, et al. Cutting Performance of Polished and Coated Twist Drill for Machining Austenitic Stainless Steel[J]. Surface Technology, 2022, 51(4): 292-298.

责任编辑:万长清