凝胶注模法制备CA6多孔陶瓷工艺的研究

2022-04-21罗旭东颜金波

杨 卓 罗旭东 李 婷 颜金波

辽宁科技大学材料与冶金学院 辽宁鞍山114051

CA6多孔陶瓷具有较低的热导率,优异的抗热震性,较高的耐火度,较好的高温体积稳定性和抗侵蚀性,以及在还原气氛下较稳定等一系列优异性能,是应用在过滤、吸声、隔热、催化剂载体等领域非常理想的材料[1-3]。CA6多孔陶瓷的合成工艺较为成熟,常见的合成工艺有反应烧结法[4]、造孔剂法[5]、发泡法[6]等。但是这些工艺所制备出的CA6多孔材料往往具有气孔很难分布均匀以及气孔尺寸不易控制等缺点,导致其很难在保持高气孔率的条件下同时兼具优异的力学强度,这在很大程度上限制了CA6多孔陶瓷的应用。

凝胶注模工艺是一种使浆料原位固化成型来制备多孔材料的新型多孔陶瓷制备工艺,使用此工艺所制备出的多孔陶瓷具有孔隙结构均匀、气孔率高、强度高等优点[7]。近年来,凝胶注模制备多孔陶瓷的工艺已经被广泛应用于多种多孔材料的合成,如氧化铝多孔陶瓷、氮化硅多孔陶瓷、莫来石-碳化硅复合陶瓷[8-10]。但使用凝胶注模工艺制备CA6多孔陶瓷的研究报道较少。

本工作中以α-Al2O3、CaCO3为原料,去离子水为溶剂,丙烯酰胺体系为胶凝体系,通过凝胶注模的工艺成功制备了CA6多孔陶瓷,研究了分散剂添加量、pH和固相含量对α-Al2O3、CaCO3复合料浆黏度的影响,确定了料浆分散的最佳工艺参数,并对α-Al2O3、CaCO3复合料浆中不同的固相含量对CA6多孔陶瓷性能的影响进行了探究。

1 试验

试验原料为α-Al2O3(w(Al2O3)>99%,d50=4.5 μm)、CaCO3(分析纯)、六偏磷酸钠((NaPO3)6,分析纯)、氨水(分析纯)、过硫酸铵(APS,分析纯)、N,N,N’,N’-四甲基乙二胺(TEMED,分析纯)、丙烯酰胺(AM,分析纯)、N,N’-亚甲基双丙烯酰胺(MBAM,分析纯)和去离子水。

按m(去离子水)∶m(AM)∶m(MABM)=100∶14∶4称取原料配置预混液。固定料浆的固相含量为40%(φ),在预混液中添加分散剂(NaPO3)6(分别占粉体质量的0、0.2%、0.4%、0.6%、0.8%和1%),调节pH为7,加入α-Al2O3和CaCO3(按照CA6的化学计量比计算),使用电子搅拌器搅拌2 h制成料浆,对其黏度进行测量,确定最佳分散剂加入量。

固定固相含量为40%(φ)和最佳(NaPO3)6加入量时,使用氨水调节pH(pH分别为7、8、9、10、11、12和13),以确定最佳pH。

根据最佳分散剂添加量添加(NaPO3)6至预混液中并调节pH至最佳,按固相含量分别为40%、42%、44%、46%和48%(φ)加入α-Al2O3和CaCO3,使用电子搅拌器搅拌2 h制成料浆,对其黏度进行测量。在已配置好的固相含量(φ)为40%、42%、44%和46%的料浆中加入相对于AM质量1%的APS和0.5%的TEMED,再使用电子搅拌器搅拌10 min。将搅拌均匀的料浆浇注至10 mm×10 mm×50 mm的条形模具中,先置于室温中干燥24 h固化,再缓慢脱模得到湿坯,然后将脱模后的湿坯置于60℃干燥箱中干燥24 h。最后,将干坯体置于高温炉内缓慢升温至1 600℃保温3 h。

按GB/T 25995—2010测量CA6多孔陶瓷的体积密度和显气孔率,按GB/T 6569—2006测量CA6多孔陶瓷的常温抗折强度。按GB/T 10247—1988测量α-Al2O3-CaCO3复合料浆的黏度。利用荷兰Philips X’Pert-MPD型X射线衍射仪分析试样的相组成,利用扫描电镜观察试样断口的显微结构。

2 结果与讨论

2.1 α-Al2O3-CaCO3复合浆料的黏度

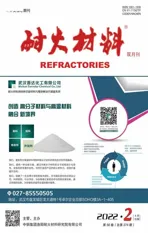

图1示出了固相含量为40%(φ),pH=7时,(NaPO3)6添加量(占粉体质量)对α-Al2O3-CaCO3复合浆料黏度的影响。

图1 (NaPO3)6 添加量对α-Al2O3-CaCO3 复合浆料黏度的影响Fig.1 Effect of(NaPO3)6 addition on viscosity ofα-Al2O3-CaCO3 com posite slurry

由图1可以看出,α-Al2O3-CaCO3复合浆料的黏度随着(NaPO3)6添加量的增加表现出先减小后增大的趋势。这是由于(NaPO3)6会在水中发生一定程度的水解,产生大量的PO3-4吸附在粉体的表面,改变了粉体表面的带电性,使粉体表面形成双电层的结构,导致粉体表面所带的电荷密度提高。通过粉体表面所带的同种电荷产生一定的排斥作用,克服了粉体间的范德华引力,从而达到降低黏度的效果。但粉体颗粒对PO3-4的吸附有限,当(NaPO3)6添加量超过0.4%(w)时,粉体颗粒对PO3-4的吸附达到饱和,剩余的PO3-4分散在料浆中,导致料浆中的离子强度升高,从而使料浆的黏度上升。

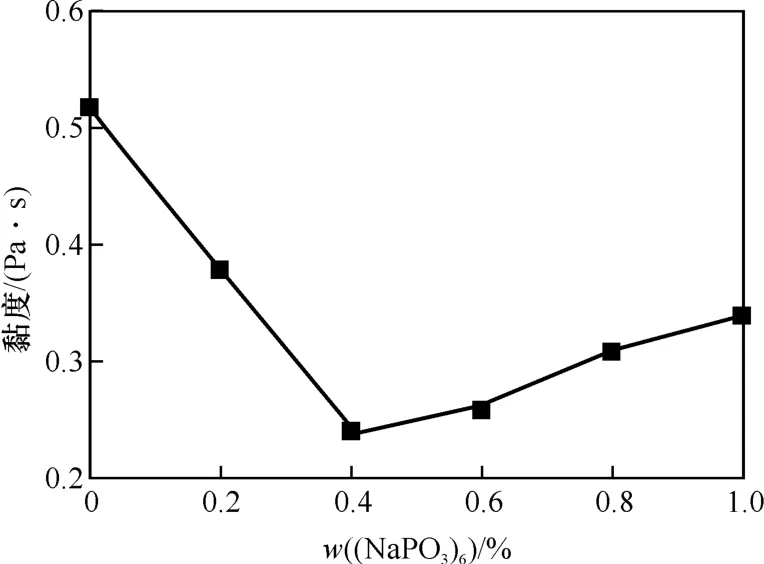

图2示出了固相含量为40%(φ)、(NaPO3)6加入量(占粉体质量)为0.4%(w)时,pH对α-Al2O3-CaCO3复合料浆黏度的影响。可以看到,随着pH的升高,α-Al2O3-CaCO3复合浆料的黏度呈现出先减小后增大的趋势,当pH为11时,料浆的黏度最低。这是由于(NaPO3)6在水解产生大量H+和正磷酸根,电离出大量的OH-。随着NH3H2O添加量的增加,OH-浓度随之升高,OH-与H+发生中和反应,更进一步促进(NaPO3)6水解出更多的正磷酸根离子,从而产生更多的PO3-4基团,起到降低黏度的作用。但随着NH3H2O的加入量持续增多,也会使粉体表面出现过饱和现象,导致α-Al2O3-CaCO3复合浆料的黏度增大。

图2 pH对α-Al2O3-CaCO3复合浆料黏度的影响Fig.2 Effect of pH value on viscosity ofα-Al2O3-CaCO3 com posite slurry

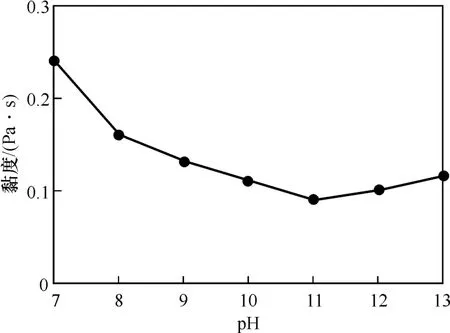

图3示出了pH=11、(NaPO3)6添加量(占粉体质量)为0.4%(w)时,固相含量对α-Al2O3-CaCO3复合浆料黏度的影响。可以看出,随着固相含量的增加,α-Al2O3-CaCO3复合浆料的黏度也逐渐增大。这是由于随着α-Al2O3-CaCO3复合浆料中固相含量增加,液相在坯体中所占的比例相对应减少,并且固相颗粒的表面在料浆中会形成一层水化膜,二者的共同作用使浆料中各颗粒之间的距离减小所导致的范德华作用力增强,造成了浆料的黏度增大。

图3 固相含量对α-Al2O3-CaCO3复合浆料黏度的影响Fig.3 Effect of so lid loadings on viscosity ofα-Al2O3-CaCO3 composite slurry

体系中固相含量越高,越有利于坯体强度的提高,但固相含量越高,体系黏度也会随之增大,不利于注模成型[11-13]。凝胶注模工艺一般要求浆料黏度在1 Pa·s以下,固相含量达到48%(φ)时黏度已经达到了1.4 Pa·s,不适于注模,故下文不再对其进行研究。

2.2 固相含量对CA6多孔陶瓷的影响

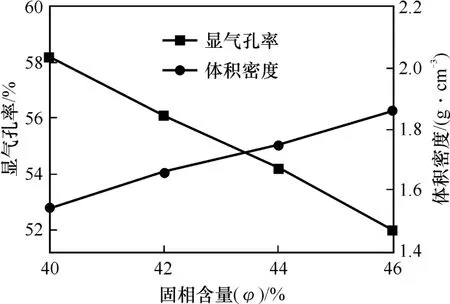

固相含量对CA6多孔陶瓷显气孔率和体积密度的影响如图4所示。可以看出,随着固相含量的增加,CA6多孔陶瓷的体积密度随之增加,显气孔率随之降低。CA6多孔陶瓷的气孔是由CaCO3的分解和有机物的排除两种方式来提供,其中占主要部分的是有机物的排除。浆料中固相含量越高,待原位凝固后,固相粉体所占坯体中的比例就越大,有机物与水所占的比例越小,导致烧结过程中有机物的分解与水的挥发所留下的气孔数量与气孔尺寸一起减小,从而导致其显气孔率降低,体积密度增大。

图4 固相含量对CA6多孔陶瓷显气孔率和体积密度的影响Fig.4 Effect of solid loadings on apparent porosity and bulk density of porous CA6 ceramics

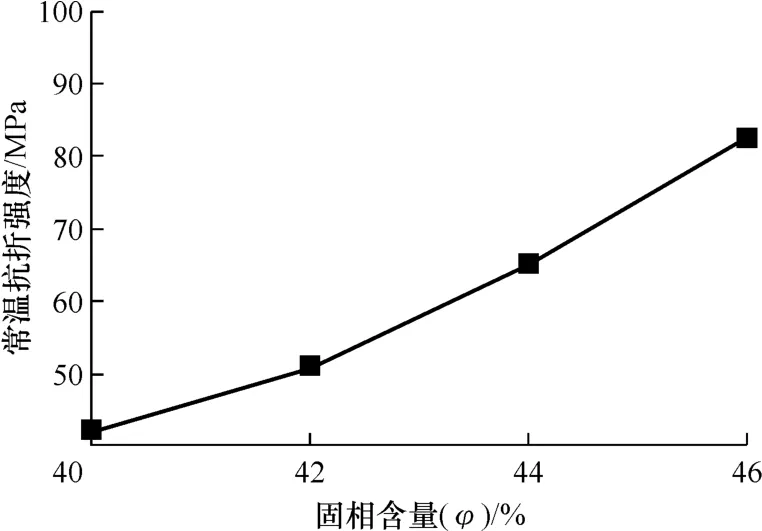

固相含量对CA6多孔陶瓷常温抗折强度的影响如图5所示。可以看出,随着固相含量的增加,CA6多孔陶瓷的常温抗折强度从42 MPa升高至82 MPa。这是因为固相含量越高,烧结体的密度越大,从而导致强度增加。

图5 固相含量对CA6多孔陶瓷的抗折强度的影响Fig.5 Effect of solid loadings on CMOR of porous CA6 ceramics

图6为不同固相含量CA6多孔陶瓷的XRD图谱。可以看出,各试样物相中都只有CA6,并未出现CA2与Al2O3的衍射峰。

图6 不同固相含量CA6多孔陶瓷的XRD图谱Fig.6 XRD patterns of porous CA6 ceramics w ith different solid loadings

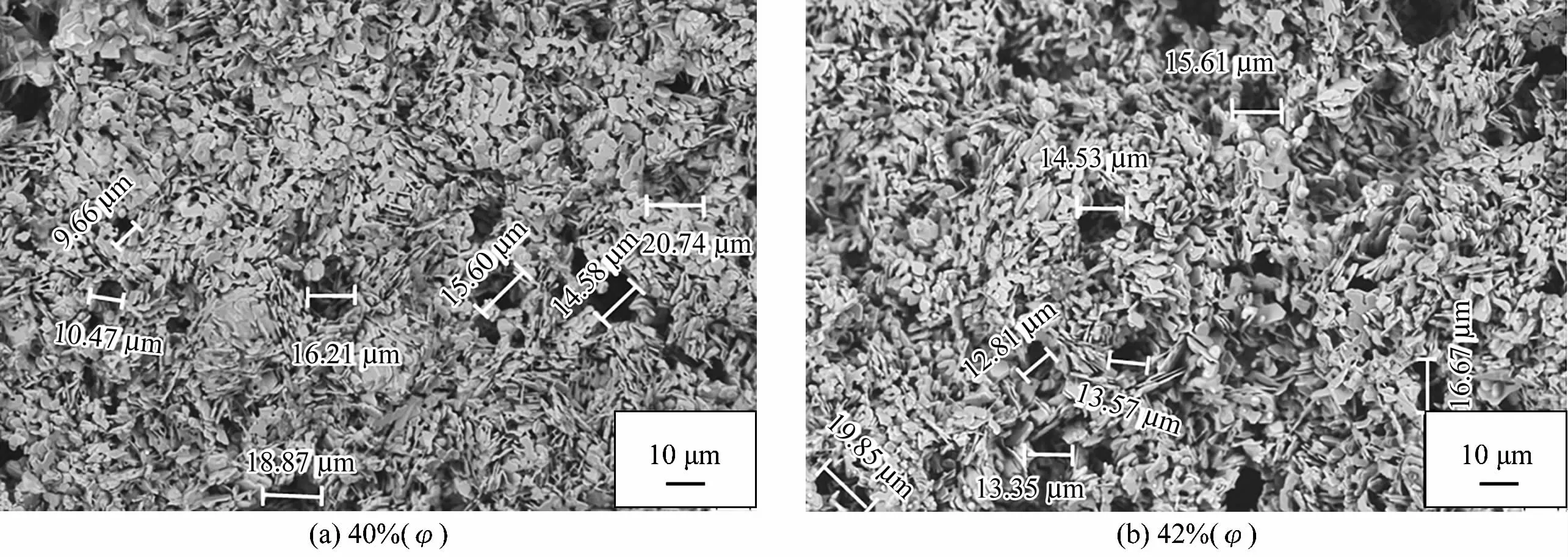

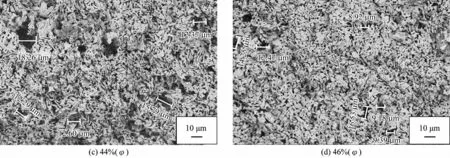

图7为不同固相含量的CA6多孔陶瓷的SEM照片。可以看出,试样中存在大量的相互交插的片状CA6晶粒和两种尺寸的孔隙。尺寸较大,孔径大约为8~20μm,形状近似圆形的气孔是CaCO3分解所产生的。尺寸较小,孔径大约为1~5μm,形状不规则的三维通孔是有机物分解留下的。随着固相含量的增加,气孔的尺寸逐渐减小,尤其是CaCO3分解所产生的圆形气孔随固相含量增加,尺寸的减小更为明显。这是因为固相含量的增大导致了固相颗粒之间的距离大大缩短,原子的迁移和扩散的速率加快,反应速率大幅度提高,从而促进了烧结,导致了近圆形大气孔的减小;而由有机物分解所导致的气孔由于受到了CA6片状晶粒相互搭接的限制,气孔尺寸的降低幅度较小。

图7 不同固相含量CA6多孔陶瓷的SEM照片Fig.7 SEM im ages of porous CA6 ceramics w ith different so lid loadings

3 结论

(1)通过研究,得到α-Al2O3-CaCO3复合浆料最佳分散条件,即分散剂(NaPO3)6添加量为0.4%(w),pH为11时,料浆的黏度最小;根据最佳分散条件,在满足浇注条件基础上,可以制得料浆的最高固相含量为46%(φ)。

(2)随着α-Al2O3-CaCO3复合浆料中固相含量的升高,CA6多孔陶瓷的气孔率随之降低,常温抗折强度明显提高;且在固相含量46%(φ)时,CA6多孔陶瓷的显气孔率为52.1%,抗折强度达82 MPa。

(3)凝胶注模法合成CA6多孔陶瓷的最佳条件为:分散剂(NaPO3)6添加量为0.4%(w),pH为11,固相含量为46%(φ),此时所制备的CA6多孔陶瓷在保持高气孔率的同时具有较高的力学强度,且显微结构均匀性较好。