滚动转子压缩机摩擦噪声数值模拟及试验研究

2022-04-21张荣婷张金圈宋启峰陈光雄

张荣婷,张金圈,宋启峰,陈光雄

(1.空调设备及系统运行节能国家重点实验室,广东 珠海519070;2.珠海格力电器股份有限公司,广东 珠海519070;3.西南交通大学 机械工程学院,成都610031)

近年来,滚动转子压缩机已被广泛应用于空调、电冰箱等制冷设备中。随着技术不断进步,滚动转子压缩机体积更小,重量更轻,运行更加平稳。

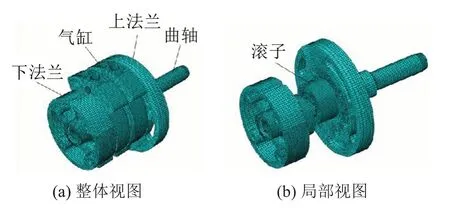

滚动转子压缩机由滚子、滑片、气缸、曲轴、上下法兰等主要零件组成。滚子安装在曲轴偏心部上,即滚子与曲轴偏心部同轴,曲轴带动滚子绕气缸中心轴旋转时,滑片在弹簧力和排气压力的作用下沿滑槽往复滑动并与滚子外表面接触。同时,吸气腔、压缩腔的容积周期变化,于是就实现了吸气、压缩、排气等工作过程。

转子压缩机噪声是一个绕不开的问题,压缩机噪声包括机械噪声、电磁噪声和气动噪声[1]。其中摩擦噪声属于机械噪声。目前关于压缩机噪声的研究主要集中在气动噪声。岳向吉等[2]使用CFD方法研究了压缩机泵腔内的气动噪声。Jang 等[3]运用流固耦合技术研究了排气阶段的气流噪声。张荣婷等[4]通过研究发现变频压缩机低频噪声来源于滑片撞击滑槽。陈志勇等[5]对汽车压缩机噪声异常问题进行了研究,确定噪声主要来源于管路制冷剂冲击。为了降低转子压缩机排气噪声,赵旭敏等[6]对转子压缩机排气路径进行了优化。

转子压缩机的摩擦噪声是压缩机噪声的一个主要组成部分。后期监测发现有部分压缩机在运行一段时间后,曲轴出现了明显磨损,这说明压缩机内某些转动副润滑状况不好,加上压缩机运转频率较高(最高可达7 200 r/min),导致压缩机很容易产生摩擦噪声。为了降低压缩机噪声,提高空调压缩机声品质,对转子压缩机摩擦噪声的研究很有意义。然而对转子压缩机摩擦噪声的研究,至今少见报道。对压缩机内可能发生摩擦噪声的位置分析如下:

(1)压缩机的振动主要是由作用在滚子上的周期性气体力引起,在周期性气体力和不平衡质量力作用下,曲轴会发生大的弹性变形,进而导致曲轴和法兰之间发生碰磨。

(2)压缩机内的止推面主要指下法兰上端面与曲轴下轴肩面接触区。止推面长期处于重载、高速、高温等恶劣环境中,所以曲轴偏心部止推面与法兰间的润滑极其不好。

为了充分认识空调压缩机摩擦噪声的发生机理,本文开展了油润滑条件下压缩机各个摩擦副摩擦系数的试验研究,并建立了全尺寸转子压缩机摩擦噪声的有限元模型,运用复特征值分析方法研究了压缩机摩擦噪声的发生机理。

1 试验部分

1.1 试验设备介绍

采用销-盘试验机进行压缩机各个摩擦副的摩擦特性试验,图1为该试验机的原理图,销试样安装在驱动电机轴的法兰座上,盘试样安装在盘座上,盘座内充满润滑油。试验时销试样转动,盘试样静止,实现销试样与盘试样的相对滑动。销试样尺寸为φ6 mm×30 mm,盘试样尺寸为φ55 mm×10 mm。销试样的驱动电机是直流电机,电机的转速范围为0~500 r/min。

图1 销-盘试验机原理图与实物图

摩擦系数的计算公式为:

式中:μ为摩擦系数,M为摩擦力矩,采用大洋公司生产的量程为20 N·m 的DYJN-101 型扭矩传感器测量。Fn为施加在盘上的正压力,由于油润滑条件下的摩擦系数比较低,采用较大的法向力,本文取Fn=222 N。r为销的转动半径,r=20 mm。采用德国MUELLER-BBM 公司的32 通道数据测量系统测量摩擦力矩信号,采样频率设为1 000 Hz。

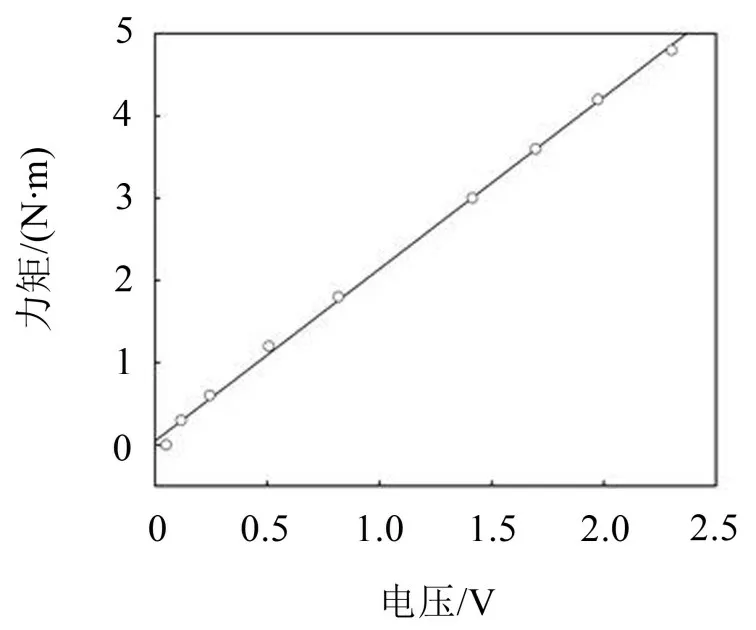

1.2 扭矩传感器的标定

试验前对扭矩传感器进行了静态标定,图2 为标定曲线,由图可见扭矩传感器的测量精度满足要求。

图2 扭矩传感器标定曲线

拟合公式为:

式中:v代表扭矩传感器的输出电压,M代表扭矩。

1.3 试验条件

试验中电机主轴转速为n=33 r/min、64 r/min、151 r/min、235 r/min、314 r/min、394 r/min。根据v=n·2π·r/60,可得销-盘试样的相对滑动速度分别为0.069 m/s、0.134 m/s、0.316 m/s、0.492 m/s、0.658 m/s、0.825 m/s。润滑油选用FW68DA,试验时,销和盘之间的摩擦面完全浸没在润滑油里面。每种工况下做3次试验,取3次试验中测量数据的平均值作为该参数条件下的试验结果。

2 结果与讨论

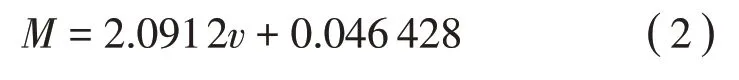

2.1 曲轴-滚子摩擦系数测量

销试样材质为球墨铸铁,与压缩机中曲轴的材质一致。盘试样材质为FC300 钢,与压缩机中滚子的材质一致。

当销盘的相对滑动速度分别为0.069 m/s、0.134 m/s、0.316 m/s、0.492 m/s、0.658 m/s、0.825 m/s时,做同样的试验,可以获得不同滑动速度下摩擦副的滑动摩擦系数。图3为曲轴-滚子摩擦系数随速度变化的曲线。由图可知,曲轴-滚子滑动摩擦系数随速度增大而减小,即曲轴-滚子滑动摩擦系数-相对滑动速度存在负斜率。

图3 曲轴-滚子摩擦系数随速度变化的曲线

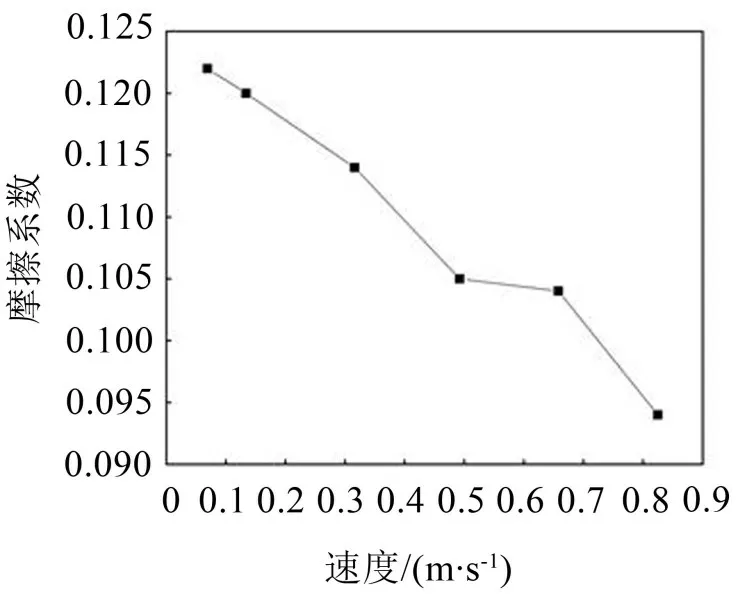

2.2 曲轴-法兰摩擦系数测量

销试样材质为球墨铸铁,与压缩机中曲轴的材质一致。盘试样材质为HT250,与压缩机中法兰的材质一致。图4所示为曲轴-法兰摩擦系数随速度变化的曲线,由图可知,曲轴-法兰摩擦系数随速度增大而减小。

图4 曲轴-法兰摩擦系数随速度变化的曲线

2.3 止推面-法兰摩擦系数测量

销试样材质为HT250,与压缩机中法兰的材质一致。盘试样材质为球墨铸铁,与压缩机中曲轴的材质一致。图5所示为止推面-法兰摩擦系数随速度变化的曲线,由图可知,止推面-法兰摩擦系数随速度增大而减小。

图5 止推面-法兰摩擦系数随速度变化的曲线

2.4 滚子-气缸壁摩擦系数测量

销试样材质为FC300 钢,与压缩机中滚子的材质一致。盘试样材质为灰铸铁,与压缩机中气缸的材质一致。图6所示为滚子-气缸壁摩擦系数随速度变化的曲线,由图可知,滚子-气缸壁摩擦系数随速度增大而减小。

图6 滚子-气缸壁摩擦系数随速度变化的曲线

3 转子压缩机摩擦噪声预测方法

3.1 复特征值分析理论

转子压缩机滑动摩擦系统准静态下的运动方程可以表达为[7-9]:

其中:x代表位移向量。Mf、Cf和Kf分别代表系统的质量矩阵、阻尼矩阵和刚度矩阵,在摩擦力的作用下,矩阵变得不对称。

方程式(3)对应的特征方程为:

其中:λ=α+jω为特征值,φ为对应的特征向量。求得方程式(3)的通解为:

式中:αi、ωi分别为特征值的实部和虚部。

由式(5)可知,当特征值实部αi为正时,系统可能产生不稳定振动。通常采用等效阻尼比来判定系统产生不稳定振动的趋势,其定义为:

若ζ<0,则系统会产生不稳定振动,且ζ越小,系统越不稳定[7]。

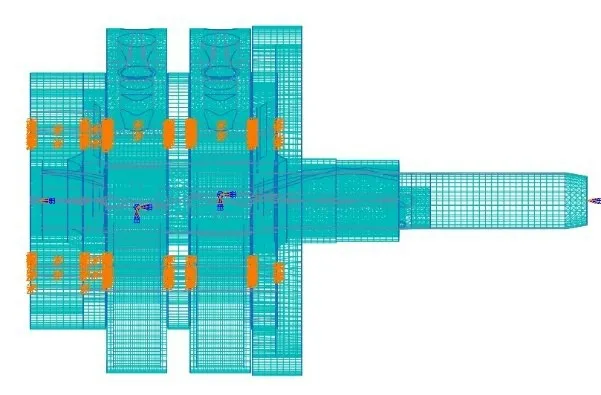

3.2 有限元模型

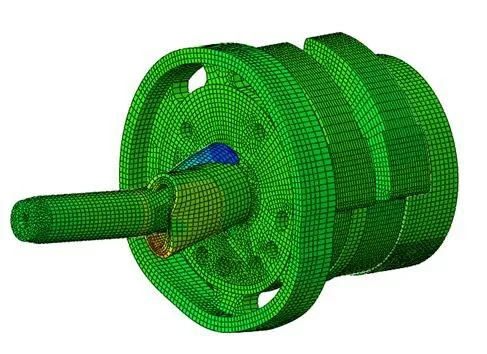

在有限元分析软件ABAQUS中,建立全尺寸转子压缩机摩擦噪声的有限元模型,如图7 所示。该模型中的接触对有:滚子与曲轴偏心部接触形成轴颈轴承,曲轴与上、下法兰形成主副轴承,曲轴下偏心部端面与下法兰接触形成止推轴承。该模型约有342 678 个节点、152 384 个C3D8I 单元和94 452 个C3D10M单元。定义各个接触对的切向接触属性为库伦摩擦,选择有限滑移运算法则。使用关键词Friction,Exponential decay,将实测的摩擦系数-相对滑动速度负斜率考虑进去,见图3至图6。

图7 转子压缩机的有限元模型

模型中的边界条件与真实工况一致,分别选中气缸、法兰、隔板的4个螺孔,约束U1、U2、U3共3个方向的自由度,见图8。

图8 边界条件设置

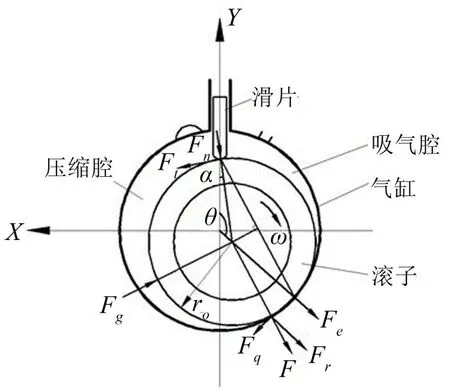

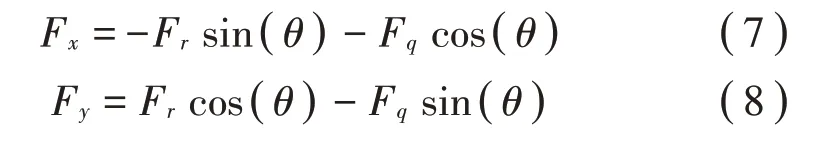

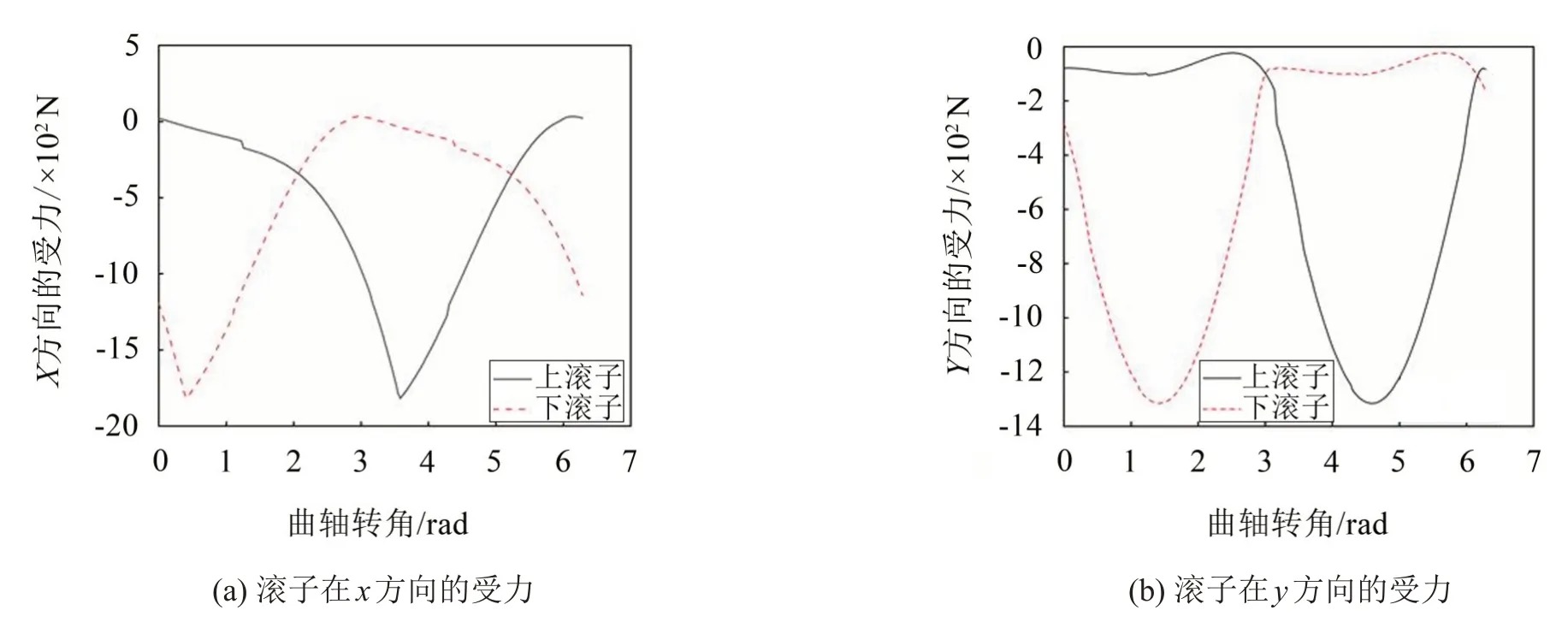

如图9所示,作用在滚子上的力包括离心力Fe、滑片接触力Fn与Ft、气体力Fg。F为合力,径向和切向分力为Fr和Fq[10],将合力F分解到x、y方向,得Fx和Fy。Fx和Fy随曲轴转角变化的曲线如图10所示。在模型中分别沿x、y方向将力施加到上下滚子上。

图9 滚子受力图

图10 Fx和Fy的变化曲线

4 结果分析

4.1 仿真结果

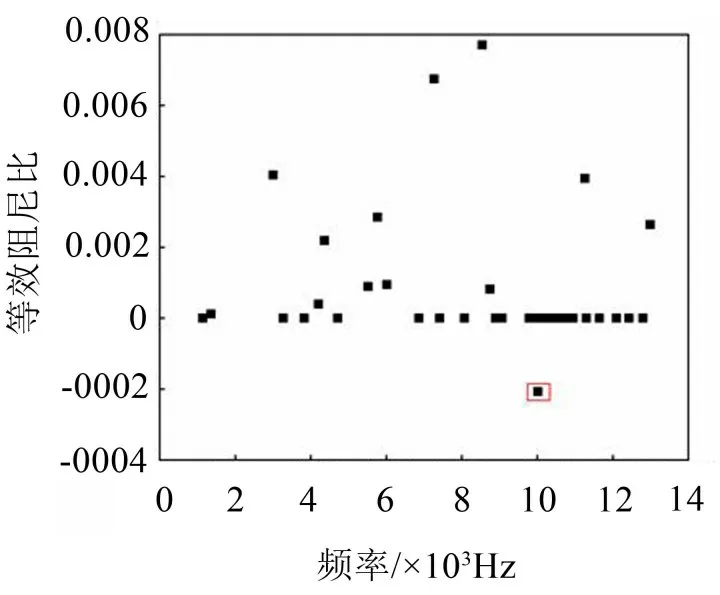

图11 是转子压缩机摩擦噪声的频率和等效阻尼比分布。由图可知系统在f=10 021 Hz处,对应的等效阻尼比为-0.002。此时系统发生了不稳定振动,即有摩擦噪声产生。图12为压缩机不稳定振动振型图。

图11 转子压缩机不稳定振动频率分布

图12 转子压缩机不稳定振动模态振型

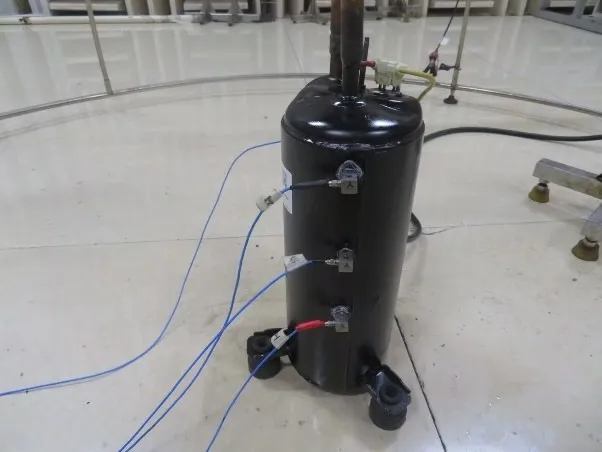

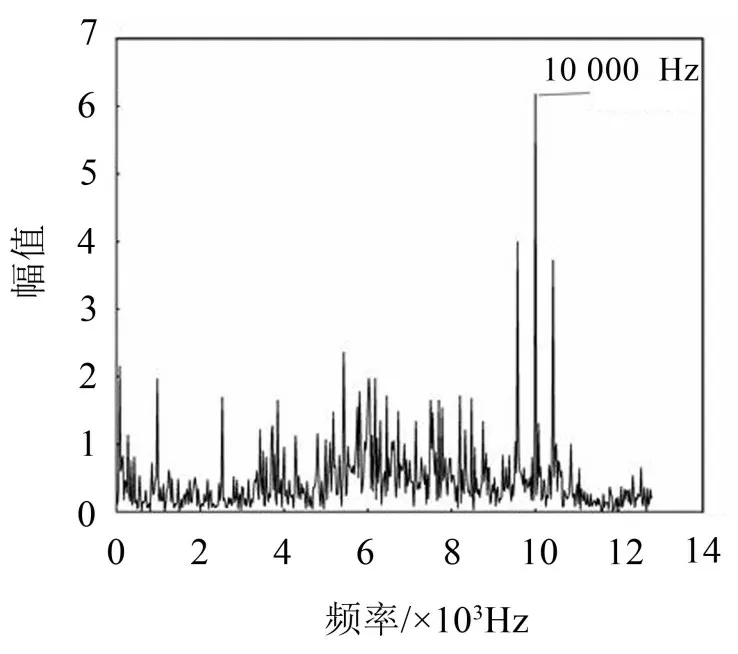

4.2 压缩机摩擦噪声现场测试及分析

图13为压缩机振动加速度的测点图,加速度传感器固定在压缩机壳体上。图14 为测得的振动加速度曲线,图15 为振动加速度的功率谱密度分析。由图可知,振动加速度的主频值为10 000 Hz,该试验结果与仿真结果的误差为0.2%,这验证了模型的合理性。

图13 振动加速度测点布置图

图14 振动加速度曲线

图15 功率谱密度分析

5 结语

本文使用销-盘试验机测量了压缩机中各个摩擦副在不同转速下的摩擦系数,并建立了全尺寸压缩机摩擦噪声的有限元模型,运用复特征值分析方法研究了压缩机摩擦噪声的产生机理,得到以下几点结论:

(1)压缩机各个摩擦副在油润滑条件下的滑动摩擦系数随速度增大而减小,即存在摩擦力-相对滑动速度之间的负斜率关系。摩擦系数在0.03~0.149间变化。

(2)摩擦系数-相对滑动速度负斜率可能引起压缩机的摩擦噪声。

(3) 压缩机不稳定振动的频率为f=10 021 Hz,该仿真结果与试验结果基本一致。