不同布置结构的锂离子电池组并行风冷散热性能研究

2022-04-20胡长征

胡长征

(天津商业大学机械工程学院,天津 300134)

能源危机和环境污染双重压力促使可再生能源迅速发展[1]。可再生能源发电的间歇性和不稳定性对电网的安全运行和电力质量产生不利影响[2-4]。利用储能系统可以有效解决这一问题,同时其也可用于实现电源负荷平衡、削峰填谷和平稳波动[5,6]。电池储能系统具有能源利用效率高、响应速率快和安装方便等优点,更适用于工程应用[7]。锂离子电池由于其高能量密度、自放电率低和循环寿命长等优点被广泛应用于电池储能系统[8]。锂离子电池在充放电过程中会产生大量热量,如不及时将散热,会导致电池温度升高,严重影响电池性能、寿命和安全性。目前电池热管理常用技术中空气冷却系统因结构简单、维护方便和成本低等优点,已得到广泛应用。

Pesaran 等人[9]研究了串行通风和并行通风冷却的散热性能,结果表明串行通风的散热效果优于并行通风。Tong 等人[10]研究了强制空气冷却系统,指出增加进口速度或使用周期性逆流布置可以使电池温度分布更加均匀。王天波等[11]研究了进出口方向、位置对电池组散热效果影响规律,结果表明采用侧向通风方式散热效果最佳。Wang 等人[12]研究了圆柱型锂离子电池布置结构和风扇位置对散热性能的影响,结果表明立方体布置结构最有利于冷却效果和成本;当风扇位于模块顶部时,冷却性能最佳。Li 等人[13]对U 型、Z 型和J 型气流结构下电池组冷却进行模拟研究和优化,结果表明Z 型气流配置效果最好。本文建立了并行风冷电池组模型,通过CFD 方法分析研究不同电池排列结构和流道结构对散热性能的影响。

1 物理模型与数值方法

1.1 物理模型

本文选用方形磷酸铁锂电池为研究对象,单体电池尺寸为25.3mm×135mm×170mm,标称容量45Ah,标称电压3.2V。电池组由14 块单体电池组成,单体电池间隔与电池箱体四壁间隔均为5mm,电池组与电池箱体上下间隔为20mm。本文对电池组1×14 和2×7 两种排列结构和U 形、Z 形两种流道建模,空气均为下进上出,物理模型如表1 所列。

由于锂离子电池生热过程比较复杂,故做出如下假设:电池为各项同性的均匀生热体,内部电流密度均匀;忽略电池内部换热;建模时忽略生热量占比较小的极柱。单体电池[14]、空气的热物性参数如表2 所示。

1.2 数值方法

1.2.1 控制方程

流体流动区域,控制方程表达式如下:

连续性方程

式中:ρ 为空气密度;U 为速度矢量。

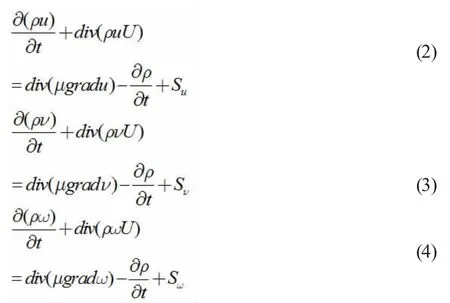

动量守恒方程

式中:u、v、ω 分别为速度矢量在方向的速度分量;μ为空气动力粘度;Su、Sv、Sω为广义源项。

能量守恒方程

在电池内部导热是主要传热方式,导热微分方程为:

式中:ρ 为电池密度;c 为电池比热容;λx、λy、λz为导热系数;q 为电池体热源。

1.2.2 仿真参数设定

对物理模型的电池固体域采用结构化网格,空气流体域采用非结构化网格,网格单元为3mm,以模型1 为例,网格数约208 万个。在CFD 软件中,模型基于压力求解器,瞬态求解法,扩散项采用二阶迎风格式离散,瞬态项采用一阶隐式格式离散,选用k-ε 湍流模型。采用速度入口和压力出口边界条件,假设电池箱绝热;忽略辐射换热,电池与流体不产生相对滑动。进口温度和环境温度为25℃。单体电池为恒定发热源,参照文献[13]中电池1C 放电温升数据和产热公式得出:单体电池1C 和2C 放电体热源分别为13306.5W/m3和49910.9W/m3。

2 结果分析与讨论

2.1 单体电池实验验证

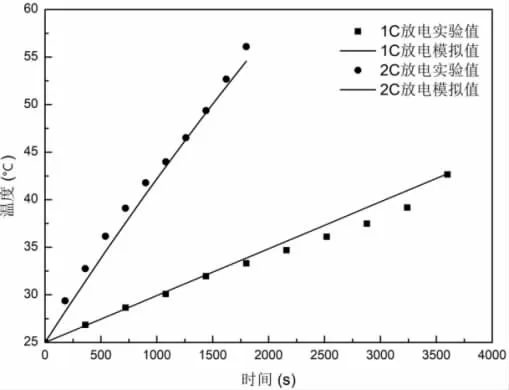

对单体电池进行1C 和2C 放电仿真,边界对流换热系数为3W/(m2·K),环境及初始温度为25℃。将模拟结果同文献[13]中实验结果进行对比,结果如图1 所示。电池1C 和2C 放电结束表面平均温度分别为为42.7℃和56.1℃,与实验最大绝对误差分别为1.79℃和1.53℃,说明仿真模型合理有效。

图1 单体电池放电温升验证

2.2 电池组模型散热对比分析

2.2.1 电池组热性能指标

如前文所述,温度会对锂离子电池性能产生很大影响,此外,电池组温度均匀性同样至关重要。因此,本文以来。电池组内最高温度(Tmax);电池组平均温度(Tave);电池间最大温差(ΔT)评价不同电池排列结构和气流结构模型的散热性能。Tmax、Tave和ΔT越低意味着散热效果越好,电池组温度分布越均匀[15]。

2.2.2 不同模型对比

对上述5 种模型进行仿真模拟,电池以1C 倍率放电,仿真时间为3600s,进口流量均为50m3/h,结果如表3所示。模型1-4 的结果显示:双列流道的散热效果和温度均匀性均优于单列流道。U 形流道的散热效果和温度均匀性均由于Z 形流道。

表3 各模型计算结果

因此将模型3=中正向通风改为侧向通风得到模型5。Tmax、Tave、ΔT 分别为34.81℃、33.23℃、7.04℃,相比于模型3,Tmax和ΔT 降低了1.75%和12.4%,Tave升高了0.19%。采用侧向通风有利于空气分散流动,电池组均温性得到改善。综上可知,模型5 散热效果最优。

2.3 双列U 形流道侧向通风散热分析

表5 2C 放电下各流量仿真结果

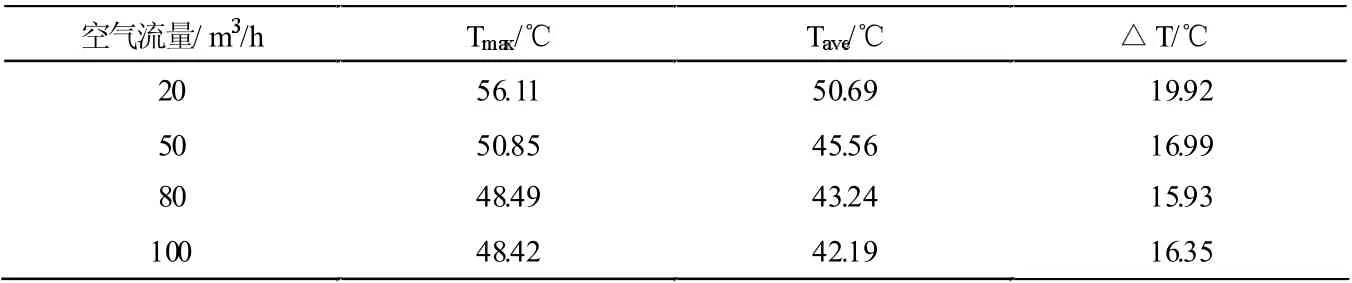

由上节分析可知,模型5 双列U 形流道侧向通风散热性能最优,为进一步分析其散热性能,对不同空气流量散热情况进行模拟,分别为20 m3/h、50 m3/h、80 m3/h、100m3/h,进口温度和环境温度为25℃。同时考虑到电池放电倍率会对Tmax、Tave、ΔT 影响很大,增加电池组在2C放电时冷却模拟,1C 和2C 放电下各流量仿真结果见表4-5。

表4 1C 放电下各流量仿真结果

由模拟结果可知,电池组Tmax 和Tave 均随流量增大而减小,减小趋势逐步放缓。电池组ΔT 随着流量增大先降低后增加,电池组以2C 倍率放电时Tmax和ΔT 随空气流量变化趋势同电池组在1C 放电下相同。因此,增大空气流量可以在一定程度内有效提高电池组散热性能。超过某一特定值时,继续增加流量对降低Tmax效果不在明显,反而会增加ΔT。另外,电池组2C 放电时,即便空气流量达到100m3/h,电池组Tmax仍然达到48.42℃,此时空气冷却已不能满足热管理需求,可考虑其他冷却方式强化换热。

3 结论

本文基于验证后锂离子单体电池模型,针对电池组排列方式和气流结构进行CFD 数值仿真,以电池组最高温度、电池组平均温度和电池组最大温差三个指标分析了各模型散热性能,同时研究了空气流量研究对散热性能影响规律,得出如下结论:

3.1 电池组双列结构散热效果优于单列结构,U 形流道结构散热效果优于Z 形流道且权重高于电池排列方式;双列U 形流道侧向通风综合散热效果最优

3.2 通过增大空气流量可在一定程度上提高电池组散热能力;继续增大流量对电池组温度影响不明显,反而会降低均温性。