CO2利用在有机合成中的研究进展

2022-04-20薛靖文常宏岗何金龙李金金

薛靖文 常宏岗 何金龙 李金金

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心

自工业革命以来,由于人类对化石燃料过度的开采使用,使得大气中CO2的体积分数增加了约75%。CO2作为一种温室气体,其含量增加导致了全球气温升高,造成海平面上升、极端天气事件频繁发生、死亡率上升等诸多环境和社会问题。因此,减少CO2排放与降低大气中CO2的含量成为当今社会面临的最重大挑战。在此背景下,CO2减排逐渐成为全球关注的焦点课题[1-2]。其中,CO2的捕获、封存技术[3]和低碳排放转化技术的进步以及国家政策的变化和引导是实现碳减排的重要因素。控制以CO2为主的温室气体排放已成为全球各国的共识,2016年4月22日全世界178个缔约方共同签署了应对气候变化的《巴黎协定》。2020年9月30日,习近平主席在联合国生物多样性峰会上提出我国CO2排放力争于2030年前达到峰值,努力争取2060年前实现碳中和,为实现《巴黎协定》确定的目标作出努力和贡献。

当前化学工业中使用的人造材料、化学合成品都是石油化工的产物,可以认为均是源自地球上的动植物数亿年前收集的CO2。使用CO2作为商业化学品生产的合成原料已备受关注,并得到深入研究。人类完全可以将环境中捕获到的CO2,通过化学转化合成当前主要从石油中衍生得到的高附加值化学品[4]。截至目前,基于CO2资源化综合利用的C1化工,已经衍生出诸如建筑材料、可降解塑料、碳材料等极具发展潜力的分支。从工业角度来看,一方面,在全球变暖的背景下,CO2是需要被尽快减少的、对环境不友好的温室气体;另一方面,它也是一种廉价且丰富的C1化工原料,可用于生产尿素、碳酸盐、甲醇或水杨酸等重要的化工产品[5]。但CO2是一种化学性质极其稳定的分子,具有很低的分子能量(ΔH0~ -400 kJ/mol),结构非常稳定,作为原料参与化学合成,需要吸收大量能量。因此,要实现其高效、经济的化学转化,成为当前极具挑战性的技术问题[6]。

CO2的高效率、低能耗化工利用是实现“碳中和”目标的重要技术手段。近十几年来,科学家对CO2综合利用进行了一系列深入、广泛的基础与应用研究。本综述从CO2转化为高附加值化学品的研究进展出发,详细论述了基于CO2合成的具有显著工业规模的有机化合物或具有大规模工业生产潜力的新的化合物,反映了潜在的工业应用方法,在总结CO2转化研究进展的同时提出相应的建议,希望能为进一步实现CO2的高效转化利用提供理论基础和应用指导,并为我国的清洁能源转型、“碳中和”等目标的实现提供重要的参考。

1 CO2加氢还原合成甲酸及羧化反应

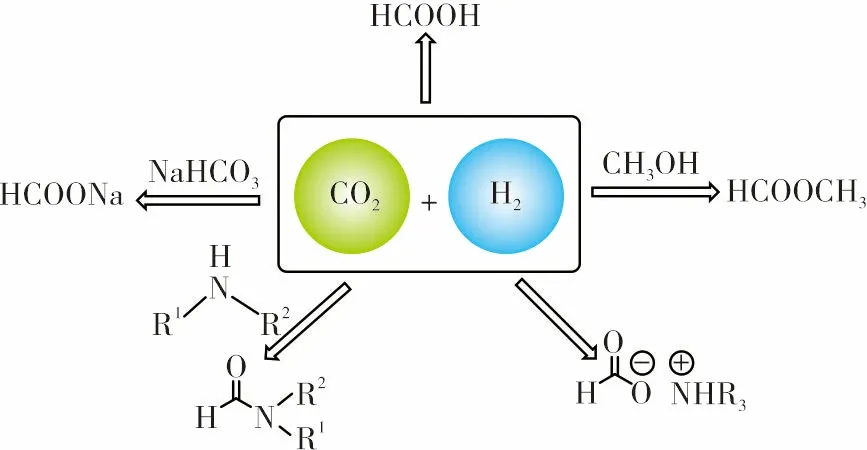

1.1 甲酸及其衍生物

甲酸及其衍生物(如甲酰胺或甲酸酯)可以使用均相或非均相催化剂,通过CO2加氢反应高效合成得到。在过去的20年间,一些基于CO2加氢转化合成甲酸及其衍生物的催化体系被广泛报道[7-9],其中包括无机碱存在下的氢化反应,见反应式(1)。尽管化学家们已经对甲酸(酯)的合成进行了广泛的研究,但在无机碱存在的条件下,相应游离酸的富集和随后产生的盐限制了该类甲酸合成路线的生产规模。因此,本节重点介绍具有工业应用潜力的转化体系。

(1)

CO2加氢生成甲酸的反应在气相中是一个热力学不利过程,因此,需要通过催化来实现该过程的转化。在现有的研究报道中主要存在两种方法:①在胺存在的条件下进行CO2加氢反应,通过形成甲酸铵促进反应平衡正向移动;②通过使用如DMSO/H2O溶剂,为甲酸的合成提供高游离溶剂化焓[10-14]。CO2加氢反应的热力学反应如式(2)~式(4)所示。

(2)

(3)

[HCOOH(DMSO)]+[DMSO]

(4)

在CO2加氢反应中,通常可以通过加入三烷基胺实现产率的提高,在反应混合物中生成质量分数高达21.1%的甲酸[12]。但为了分离产物甲酸,需要慎重选择三烷基胺,因为在使用三乙基胺(NEt3)作为添加剂的情况下,反应生成的甲酸盐与甲酸会形成稳定的共沸物,几乎不可能通过蒸馏法将甲酸与NEt3分离。为了克服该缺点,使用了高沸点的三烷基胺如NHex3,通过蒸馏从中分离出甲酸,并将胺循环回到氢化步骤中。在过去几年中,基于这种方法与理念已开发出数个用于连续甲酸合成的工艺[15-18]。

需要注意的是,CO2加氢的驱动力是由甲酸-胺盐的形成提供的。因此,在蒸馏过程中必须提供相同的能量以裂解这些盐,因而与基于CO的现有技术路线相比,其成本明显增加。为了避免从胺中分离甲酸时消耗能量,通常建议使用DMSO/H2O缓冲溶液作为反应介质,该方法在提供游离甲酸的同时,反应的转化数(turn over number, TON)与转化频率(turn over frequency, TOF)分别达到了16×103与103h-1[18]。

另一种生产纯甲酸的工艺路线是基于双相集成概念,即采用碱性离子液体作为固定相,超临界CO2作为流动相。除了作为反应底物之外,超临界CO2还可以有效地将H2带入含有催化剂和非挥发性碱的离子液体溶液中,用于将连续流动的CO2加氢转化为甲酸。通过超临界CO2相中的溶剂化作用,形成的甲酸与离子液体相实现连续分离。对于使用钌催化剂[Ru(cod)(methallyl)2]/PBu4·TPPSMS在50 °C和10 MPa 、V(H2)/V(CO2)=1∶1条件下进行的间歇式反应,初始反应的TOF为627 h-1,而加入EMIMCl(1-乙基-3-甲基咪唑氯化物)后,TOF进一步提高到1 089 h-1。此外,通过改变离子液体的阴离子,可以观察到TON和TOF以阴离子NTf2-

尽管CO2加氢生成甲酸及其衍生物的反应受到极大关注,但这些转化方法与基于CO生产甲酸及其衍生物的现有技术路线仍然有一定的竞争关系[19-20]。当前合成甲酸最先进的方法是甲酸甲酯法,该工艺由CO、水和甲醇合成甲酸甲酯,然后在80 °C、0.3 MPa和1 h停留时间的反应条件下,将甲酸甲酯水解生成甲酸,是石化工业界公认的工业化生产甲酸的优秀技术。目前,国外甲酸生产主要采用甲酸甲酯水解工艺,约占甲酸总产能的80%以上。而且在目前使用C1原料的合成路线中,使用CO比使用CO2所涉及的整体反应热力学要有利得多。因此,从原则上来看,对于所有基于CO作为原料的反应路线,均可将CO2/H2用作初始原料通过逆水煤气变换反应生成CO。在后续研究中必须仔细考虑上述要点,以评估在特定情况下将CO2加氢生成甲酸及其衍生物是否是一种经济且可持续的替代方案。

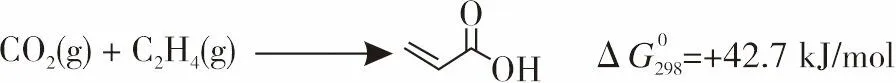

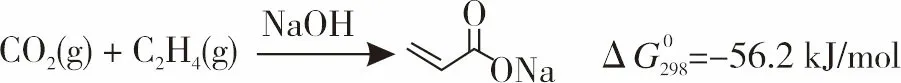

1.2 烯烃的羧化

将烯烃羧化为对应的不饱和羧酸盐是另一种使用CO2作为原料非常有吸引力的合成途径。但与合成甲酸一样,生成游离羧酸在热力学上是不利的,必须通过添加碱生成相应的盐来推动反应平衡,如式(5)~式(7)所示。乙烯的羧化具有很高的潜力,因为形成的丙烯酸钠目前在工业上以数百万吨的规模用于生产超级吸附剂或分散剂[21]。在过去几年中,该羧化反应通过添加适当的钠碱条件并使用均相镍或钯催化剂催化来实现[22-26]。

(5)

(6)

(7)

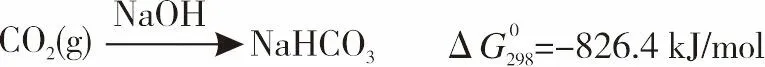

使用NaOH本身会导致在特定CO2压力下形成稳定的碳酸盐(NaHCO3),因此,在乙烯的羧化反应体系中应足以保证丙烯酸钠形成,但在反应条件下不会形成不可逆碳酸盐的钠碱。此外,被消耗的碱应能使用NaOH完成再生,并进入下一个循环的反应。通过高通量的筛选,发现某些酚钠盐和醇盐(如NaO-t-Bu或NaO-i-Pr)满足上述需求。例如,使用以NaO-t-Bu作为碱和环己基吡咯烷酮作为溶剂的均相Pd-dcpe催化剂,在首次运行中使反应的TON高达514。基于该体系,发展了第一个连续工艺概念,其中产物以水溶液形式分离,并且醇碱通过对应的醇用NaOH实现再生。在产物分离后,催化剂本身可与有机溶剂(如苯甲醚)一起进入下一个循环。

从经济角度来看,使用CO2作为原料的合成路线也很受关注。在美国,由于乙烷裂解的大量增加,2018年中期乙烯的平均合同价格(567 美元/t)与丙烯(1 301 美元/t)相比不到一半。因此,使用乙烯和廉价的CO2生产丙烯酸钠在节省原材料的同时实现高收率[27]。然而,同形成甲酸的情况一样,还必须考虑该过程的总能耗,特别是要考虑到现有的丙烯氧化产生蒸汽(氧化放热),而CO2路线将是净蒸汽消耗(碱再生)。此外,在类似的反应条件下,还使用丁二烯或丙烯等其他烯烃进行CO2参与的羧化反应,得到相应的不饱和羧酸钠盐。如果要得到相应的游离羧酸,则需要在羧化后再加入酸进行酸化处理。因此,要得到游离羧酸,盐的形成会影响该方法在烯烃羧化上的经济潜力。

1.3 炔烃的羧化

在碱存在下末端炔烃羧化为炔丙酸也是广泛采用的合成方法[28]。但其在更大范围内的工业适用性受以下情形的限制:由于必须添加酸以形成游离羧酸,从而产生化学计量的盐副产物。为此,开发了一种精妙的催化体系,即使用炔丙酸盐作为中间体来生产醇。以四甲基哌啶(TMP)为碱,在铜催化剂的作用下实现炔烃的羧化[29]。这种盐可以进一步分两步氢化成相应的饱和醇和游离胺,不会形成化学计量的盐作为副产物。如果成功应用到工业中最常用的炔烃乙炔合成中,此方法允许在不使用甲醛的情况下获得基于CO2、乙炔和H2的大宗化学品1,4-丁二醇[30]。

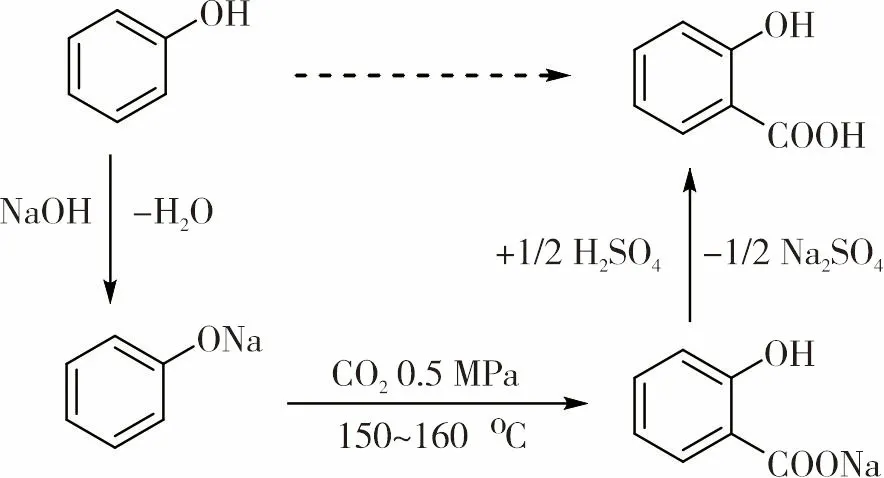

1.4 芳烃的羧化

酚盐与CO2的羧化反应称为Kolbe-Schmitt反应,是使用CO2作为合成原料的有机合成中最早的过程之一,该反应主要用于生产水杨酸[31],如式(8)所示。该路线合成水杨酸最早始于19世纪60年代[32],目前大部分水杨酸仍以该路线生产,年产量超过2.5×104t。

(8)

Kolbe-Schmitt反应可用于不同酚类的羧化反应[33]。如果使用相应的苯酚钾,通常优选在较低反应温度下在对位进行羧化反应。在较高温度下或使用对位被取代的苯酚钾,羧化发生在酚羟基的邻位,同样,苯酚钠也是如此。该反应在技术上的主要缺点是需要化学计量的强碱,当需要游离酸时,强碱的存在会导致形成化学计量的盐副产物生成。尽管如此,整个反应是由成盐步骤驱动的,以实现芳烃与CO2的功能化。

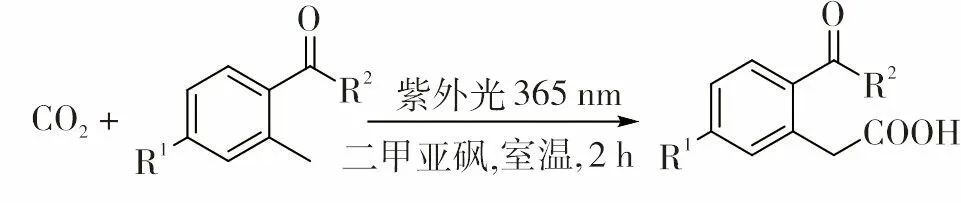

通过C-H官能化,使用CO2对芳烃和烯烃进行了多种其他已知的羧化反应,但所有这些都需要化学计量的碱、金属(如铝)或有机金属化合物作为添加剂或催化剂,形成大量的盐副产物[34-35]。此外,还开发了α-烷基苯基酮利用紫外线照射生成邻酰基苯乙酸的独特羧化反应,如式(9)所示。该方法避免了使用化学计量的试剂。

(9)

2 利用CO2合成内酯和有机碳酸酯

2.1 内酯

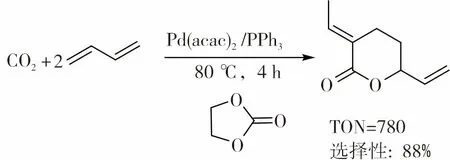

自20世纪70年代以来,使用均相Pd催化剂催化丁二烯与CO2的反应技术已得到广泛应用[36]。后续研究开发了由Pd与膦配体组成的催化体系,该体系对生成不饱和δ-内酯(3-亚乙基-6-乙烯基四氢-2H-吡喃-2-酮)具有最佳选择性,无需使用化学计量的试剂,其反应如式(10)所示。

(10)

之后还开发了几种催化方法以连续方式进行调节聚合。例如,将δ-内酯从以1,2,4-丁三醇为溶剂的混合产物中萃取出来,留下的催化剂再循环返回到反应器中,在不超过100 ℃下进行第二次蒸发后,最终获得纯δ-内酯。另一个涉及热催化剂循环的工艺也被开发出来,该工艺从产物流中直接蒸发δ-内酯,留下的催化剂与剩余的产物一起回收[37]。

基于可用于其合成的直接方法,认定δ-内酯为可转化成各种化学中间体的潜在平台化学品[38-42]。例如,从丁二烯开始,通过两步氢化路线,将δ-内酯中间体合成得到高产率的2-乙基庚酸;另一方面,甲氧基羰基化,通过δ-内酯的氢化生成支链C10-二醇。尽管δ-内酯的衍生产品是一类新的中间体,但目前它们不具有像聚合物那样的工业价值。因此,在今后的研究中必须进一步评估这些中间体的使用潜力,以确定它们是否为当前相关产品的经济替代品。

2.2 直链碳酸酯

直链碳酸酯现在主要通过两种不同的途径生产:①通过醇的氧化羰化,实现良好的产率和选择性[43];②碳酸丙烯酯与甲醇的酯交换,是目前国内合成碳酸二甲酯的主要工业路线[44-45]。此外,合成碳酸二苯酯等碳酸酯最好的路线是通过碳酸二甲酯与苯酚反应获得。传统的COCl2路线现在几乎不用于大量合成碳酸盐。

碳酸丙烯酯是由环氧丙烷和CO2合成的,是线性碳酸酯合成方法中间接利用CO2的一种方式。由于大量工业生产的环氧丙烷会通过水解转化为丙二醇,因此可以通过基于CO2利用路线的工艺合成碳酸二甲酯,而不会形成任何不需要的副产物或加入额外干燥剂。尽管该工艺已大规模应用,但其路线仍存在一些缺点:过程中分离共沸物的能耗相对较高,并且只有当碳酸二甲酯的需求不超过副产品的需求时,该路线才是经济的。其他生产碳酸二甲酯的CO2间接利用方法,如乙烯碳酸酯的酯交换或尿素的醇解,在技术上迄今尚未使用,并且存在转化率低和产品分离要求高等诸多问题。

原则上,可以通过将CO2与相应的醇反应直接获得直链碳酸酯,如式(11)所示。多年来,报道了大量关于该类型反应的研究工作[46]。但不足的是该路线主要受热力学限制,因而必须添加干燥剂以使平衡向生成碳酸二甲酯方向移动。从经济性和可持续性考虑,干燥剂应该易于回收,以避免产生化学计量的副产物。

(11)

近年来,针对该问题开发了不同的方法,例如,使用2,2’-二甲氧基丙烷、分子筛、有机锡化合物或NHC-CO2化合物作为可回收干燥剂。但与单步氧化羰化相比,考虑到它们与反应混合物的分离/可回收问题,从而增加了反应的复杂性。此外,与现有的CO合成路线相比,这些干燥剂的再生需要大量的能量,因而该路线在经济上并不友好。

2.3 环状碳酸酯

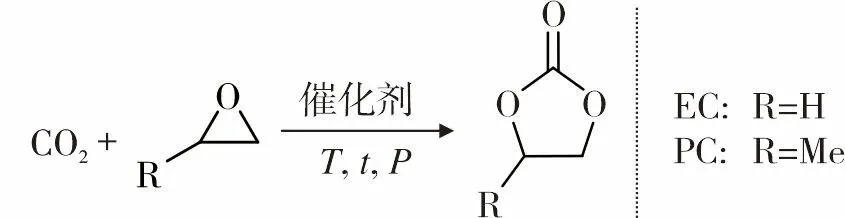

五元环状碳酸酯通常由相应的环氧乙烷与CO2反应得到。该反应的驱动力是环氧乙烷的高能量。在工业上,从相应的环氧乙烷和环氧丙烷出发得到的碳酸亚乙酯和碳酸亚丙酯的生产规模很大[43]。基于这些反应,已开发出了不同的催化剂,并取得了良好的转化率[47]。

还可用相应的取代环氧乙烷为原料,使用不同的催化剂,以中等至良好的收率得到一系列取代环状碳酸酯,其反应如式(12)所示。但在所有这些反应中,首先必须合成活性环氧乙烷来与CO2反应。此外,该反应仅适用于五元环状碳酸酯的合成。

(12)

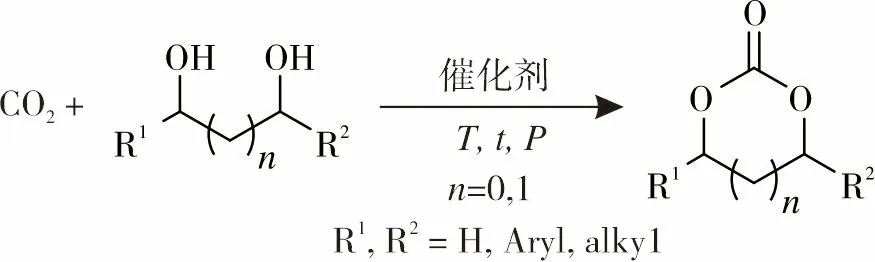

环状碳酸酯也可以由1,2-或1,3-二醇获得(见式(13)),但与直链烷基碳酸酯一样,当不添加干燥剂时,平衡产率通常较低[48]。在干燥剂(如沸石或2-氰基吡啶)存在下,通过水解形成相应的酰胺,环状碳酸酯的产率可显著提高到99%。与合成碳酸二甲酯的情况类似,使用干燥剂增加了将这些添加剂再生回系统的复杂性和能耗。

(13)

另一个有价值的环状碳酸酯是甘油碳酸酯,它可以用作生物基单体或溶剂。它通常由碳酸二甲酯与甘油反应产生,但也可直接由甘油与CO2反应制得。在没有干燥剂的情况下,可以实现高达35%的收率,高于二醇与CO2反应的收率,但这些数据对于进一步的商业应用来说仍然相对较低。

2.4 聚碳酸酯和聚醚醇碳酸酯

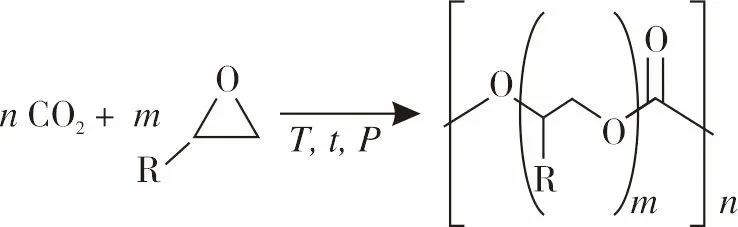

1969年首次报道了使用二乙基锌(ZnEt2)与水结合催化环氧丙烷与CO2共聚[49]。在过去几年中,基于环氧乙烷与CO2共聚的聚碳酸酯和聚醚醇的合成引起了广泛关注。从工业角度来看,该反应非常有吸引力:①原则上无副产物;②不需要添加化学计量的添加试剂;③产物中CO2/O2的体积分数高达50%,尤其是环氧乙烷和环氧丙烷在工业上可大规模应用。

对于聚碳酸酯的合成(见式(14)),报道了几种基于Zn[50]或Co[51]的活性催化剂,遗憾的是,基于环氧乙烷和环氧丙烷的纯聚合物并没有表现出很好的性能,因而其商业吸引力不大,但它们可与其他聚合物共混使用[52],隶属SK Innovation的GreenPolTM品牌公开了这些聚碳酸酯在商业中的首次应用。

(14)

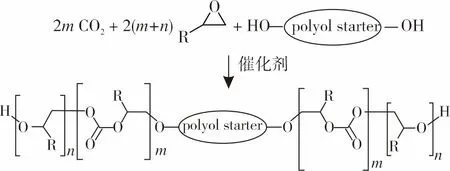

通过添加多元醇作为起始物或改变催化剂,可以获得聚醚醇碳酸酯作为产品而不是纯聚碳酸酯(见式(15))。这些聚醚醇碳酸酯在用于聚氨酯应用时表现出极好的性能[53]。例如,它们可以替代聚氨酯应用中的传统聚丙二醇,由于聚丙二醇也基于环氧丙烷,因此聚醚醇碳酸酯通过用CO2代替多元醇中一定量的环氧丙烷来减少所需的环氧丙烷的量。由于基于聚醚醇碳酸酯的聚氨酯的应用测试非常有前景,科思创启动了第一个示范工厂进一步商业化(产能为 5 000 t/a),以CardyonTM品牌销售含CO2的多元醇,Novomer还开发了基于钴催化剂和Schiff碱型配体的催化剂体系,用于合成基于环氧丙烷的聚醚醇碳酸酯。

(15)

3 CO2用于合成甲醛和加氢甲酰化反应

3.1 甲醛

甲醛是一种重要的大宗化学品,目前通过甲醇氧化生成甲醛的年产量超过1 300×104t[54]。由于甲醇是从CO或CO2与H2的转化得到的,因此,在MeOH合成之前引入的一个H2分子在生成甲醛时以水的形式离去,如式(16)~式(20)所示。

CO2+3H2→MeOH+H2O

(16)

CO+2H2→MeOH

(17)

MeOH+1/2O2→CH2O+H2O

(18)

CO2+2H2→CH2O+H2O

(19)

CO2+H2→MeOH+H2O+(MeO)2CH2

(20)

如果将CO2直接选择性加氢转化为甲醛,则可以节省一当量的还原剂。但与甲醇氧化相比,它是一种高度放热的反应,在该过程中释放出的蒸汽可以在其他过程中进一步加以利用,将CO2还原为甲醛是一种强烈的吸能反应,也很难避免将活性很强的甲醛进一步还原为甲醇或甲烷。该反应在8 MPa下是放能的[55],得到的二甲氧基甲烷(dimethoxymethane,DMM)是一种有价值的化合物,不仅可以作为合成甲醛的原料,也可通过水解反应转化为甲醛和甲醇。

尽管这是一个非常具有吸引力的反应路线,但直到2016年,K. Thenert等[56]才首次报道了基于CO2和H2的甲醛合成。在中等压力和80~100 ℃下,通过使用带有三磷配体的钌或钴催化剂与酸性助催化剂组合,反应生成DMM的TON高达214。该反应通过甲酸甲酯作为中间体进行,酸性助催化剂在甲酸甲酯加氢生成DMM的过程中对于缩醛快速形成至关重要。此外,生成相对稳定的乙缩醛,以防止产物过度加氢转化为MeOH或CH4。该反应也适用于使用不同的醇合成其他缩醛。对于更多潜在技术的应用,必须进一步提高该体系的催化剂活性并开发新的工艺(如催化剂回收)。

尽管该路线节省了一个当量的还原剂,但它本质上比当前的甲醇氧化路线具有更高的能量需求,特别是要获得游离甲醛时,必须考虑以最优路线来实现整体过程中将DMM水解为甲醛和甲醇所需的能耗。

3.2 烯烃的加氢甲酰化

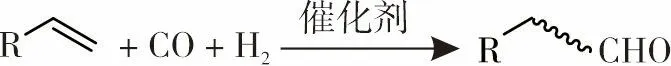

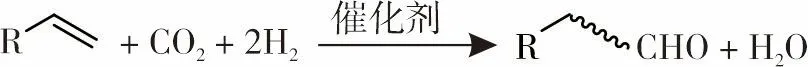

用CO/H2将烯烃加氢甲酰化为醛是一个重要且成熟的工业过程,每年的运行规模有数百万吨[57]。在过去几年间,数个研究团队报道了不同的催化体系,其中包括使用CO2/H2代替CO/H2来获得相应的醛或醇,如式(21)~式(22)所示。

(21)

(22)

使用CO2/H2的加氢甲酰化反应通过逆水煤气变换反应生成CO,然后发生后续的加氢甲酰化过程。该反应的挑战在于确定一种能够在一锅中进行逆水煤气变换和加氢甲酰化,但不会引发烯烃加氢的合适体系。例如,羰基钌与LiCl组合作为添加剂在NMP中促进加氢甲酰化的进行,随后在该条件下将醛通过加氢转化成醇。通过添加亚磷酸酯配体和增加添加剂LiCl的量,不同脂肪族底物可以以较低的催化剂负载量实现反应的顺利进行。

尽管在加氢甲酰化中使用CO2/H2取得了一定的进展,但这种方法仍然存在一些缺点,与使用合成气的现有技术相比,该方法的吸引力较低。主要原因是催化剂的活性与目前工业应用和优选的合成气加氢甲酰化的催化剂活性相比,其活性程度更低,因为原位逆水煤气变换系统中的CO浓度相对较低。如果催化剂活性没有明显的提高,当使用CO2/H2时,反应将分成两步,首先发生的是定向水煤气逆向转化为合成气,然后进行常规的加氢甲酰化反应。到目前为止,它们与常规加氢甲酰化不同的是主要产物通常是醇而不是醛。并且反应中形成水也可能是一个缺点,例如在这些反应条件下,选择性加氢甲酰化中经常使用的亚磷酸酯配体很容易在有水情况下分解[58]。

加氢氨基烷基化是这种方法的拓展衍生,在胺存在下用CO2/H2进行加氢甲酰化反应。由于该反应是使用合成气作为反应原料,必须解决与上述反应类似的缺点:较低的反应活性和较低的正/异结构选择性。此外,在该反应体系中,最好是建立专门的逆水煤气变换系统,然后用合成气使用已有的催化体系进行加氢氨基烷基化反应。该体系与现有的催化体系相比较,还需要进一步改进与发展。

4 CO2加氢制甲醇反应

由合成气(H2+CO)通过工业合成的甲醇是世界上生产规模最大的化学品之一(年产量约1×108t)[59-60]。合成气合成甲醇的第一步是水煤气变换反应,其中CO和H2O转化为CO2和H2。因此,在目前用于合成甲醇的工业系统中,合成气进料中可能含有体积分数高达30%的CO2[61],这意味着大量的CO2已经转化为甲醇。然而,考虑到甲醇巨大的生产规模以及合成气需直接从化石燃料中获取的现状,以仅含CO2和H2的原料气合成甲醇是极具吸引力的一个课题,其反应见式(23)。目前已有从CO2直接合成制甲醇的中试工厂,但这在大规模合成上并不经济。

(23)

长期以来,CO2直接加氢制甲醇领域中多相催化剂的研究重点是探索用于合成气制甲醇的铜催化剂[59,7,62]。事实上,运行中的中试工厂在5~10 MPa和约250 ℃的条件下,已实现铜基催化剂催化制甲醇的高选择性[63]。尽管250 °C反应条件下的热力学原因导致单程反应的转化率在30%左右,但回收起始气体的总转化率的选择性大于99%。这些体系的主要挑战是需要相对较高的温度(~250 ℃)以得到合理的反应动力学,而从热力学上来讲,最优选择是在较低温度下操作,以提高单程转化率。在过去的20年中,研究人员已致力于开发基于钯、过渡金属碳化物、金属氧化物和钙钛矿等用于CO2加氢制甲醇的多相催化剂,尽管目前这些催化剂不如铜基催化剂的活性高[64]。用于稳定这些催化剂的载体类型对其催化性能起着至关重要的作用,进一步了解催化剂与载体间的相互作用将是非常关键和重要的。与此同时,存在的另一个挑战是寻找一种不受加氢反应副产物产生的水抑制的催化剂。

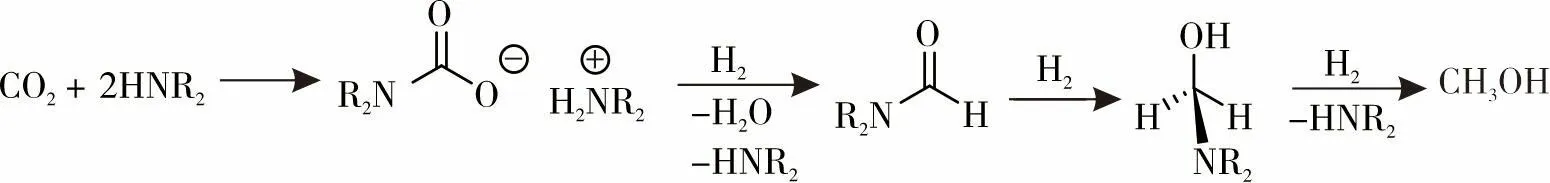

在过去的数十年间,研究人员开发了CO2加氢还原制甲醇的均相催化剂,其反应见式(24)[62]。该反应几乎不具有实用性,但该方向仍然具有一定的研究价值:①均相体系的研究会得到许多的机理信息,可进一步指导多相催化剂的设计;②原则上有可能将高活性均相催化剂固定在惰性固体载体上,以生成多相催化剂,尽管该方法成功的例子很少,但是为催化剂的设计提供了一种重要的思路[65];③通过研究CO2加氢制甲醇可能获得与有机转化相关的基础知识,在有机转化中均相催化剂通常是首选,在药物和农用化学品的合成中非常重要,这方面的一个经典例子便是用于甲烷官能化的催化剂的开发[66]。

(24)

CO2通过电化学还原为甲醇的研究目前也引起了人们的关注[67]。当前已开发的电催化剂的选择性不是很高,通常只能以15%左右的选择性生产甲醇,主要副产物是碳氢化合物和两种电子还原产物甲酸和CO。最近有报道称,包含钼-铋双金属硫属元素化合物可以产生法拉第效应,得到收率超过70%的甲醇,但该项重大进展需要一种特别的乙腈/离子液体电解质[68]。如果以CO2为原料通过电化学法生产甲醇,则需要在催化剂选择性、活性和稳定性以及催化剂运行的反应条件方面进行持续的研究与改进。将CO2直接电化学还原为甲醇的潜在替代方法是首先将CO2通过电化学还原为CO,而目前已有性能优异的电催化剂可将CO催化转化成甲醇。但是,该类催化技术仍然存在一些问题,还有待进一步地深入研究。

5 结语与展望

本综述总结了使用化学催化将CO2转化为有价值化学品的现状以及未来的主要挑战和机遇。在过去几十年关于利用CO2作为合成原料的大量研究中,有一些方法具有一定的工业应用潜力,例如,基于CO2的聚醚醇碳酸酯和聚碳酸酯已经开始商业化,并将扩展到基于CO2化学品的工业产品组合中去。另一方面,一些由于能耗高或者试剂昂贵的方法将在未来的竞争中逐渐失去竞争力。人类远离化石能源将只是时间问题,因此开发更为新颖、高级的方法与理念用以可持续和经济地利用CO2作为工业有机合成的基石仍然非常关键。通过CO2的化工利用是一种非常重要的实现“碳中和”的手段,今后通过化学催化的方法将CO2转化成有价值或者高附加值化学品的研究需要从更具活性、稳定性和选择性的催化剂研究出发,并辅以产品分离器和反应器的开发。而CO2的化工利用在未来也势必会成为世界各国实现“碳减排”、“碳中和”目标有力的技术支撑。