三轴加载煤体变形特性与孔隙率变化研究

2022-04-20梁雁侠李云龙李金刚

梁雁侠,王 岳,李云龙,程 刚,李金刚

(晋能控股煤业集团 麻家梁煤业公司, 山西 朔州 036022)

地应力与构造应力使煤岩体力学特性时刻在变化,导致煤岩孔隙率时刻变化,而煤岩孔隙率影响煤体甲烷吸附、解析、渗流等[1],也影响煤体抗压强度[2]力学特性。李晓泉等[3]通过实验验证煤体孔隙对煤体吸附解析的影响,说明孔隙率是决定煤的吸附解吸性能、渗透特性及强度的重要因素。靳拓[4]在前人单轴压缩下岩石损伤本构模型的研究成果的基础上以细砂岩三轴压缩试验数据为依托,充分证明围压对岩石构成的影响及重要性。李庶林等[5]通过增量循环加卸载下岩石峰值强度前声发射特性试验研究,通过分析岩石的损伤、孔隙定量地反映岩石的损伤演化情况,可为预测岩石失稳破坏提供参考依据。熊鑫等[6]通过单孔洞模型超声波衰减系数的数值模拟研究得到随着单孔洞模型的孔隙度增加,超声波衰减系数整体呈递增趋势,其函数规律与孔隙度增长方式有关。

综上所述,学者对岩石孔隙率和衰减系数影响煤体物理特性进行了大量的研究,得出一系列结论,但对煤层孔隙率、衰减系数的研究却极少,利用孔隙率变化量、衰减系数变化量分析煤体受力状况的研究就更少。因此本文通过实验室内三轴加载煤体力学实验,即利用应力-应变计算出孔隙率,利用首波幅值计算衰减系数(及品质因子Q),分析受载煤体孔隙率与衰减系数的关系。通过孔隙率变化量分析煤体受力状况,同时,应用品质因子变化量验证孔隙率变化量分析煤体受力状况的可行性,使分析更具有说服性。

1 煤体超声波速与应力-应变实验

1.1 实验原理

超声波是一种在弹性介质中的机械震荡,其传播依靠质点弹性变形引起的波动。超声波的传播与煤体内部裂隙有直接关系。煤体结构越好、密度越大、孔隙越少等,波速越快,能量损失的越少,品质因子越大,距离传播的越远,表示内部结构越完整。煤体裂隙在三轴受载后的变形(初始压密阶段、弹性阶段、屈服阶段、破坏阶段等)可以改变煤体声学特性,通过应力应变测试装置,测试煤体受载的应力-应变变化,计算出体积应变,进而计算受载煤体的孔隙率,应用孔隙率变化量反应煤体三轴受载状态下煤体裂隙的变化情况及其力学特性。通过首波幅值可以计算品质因子,品质因子可以反应煤体的衰减能力。

1.2 实验方案

实验以某矿15091采煤工作面原煤作为研究对象,采样深度为350~400 m,煤样的实际地应力围压在1~6 MPa,轴压为5~13 MPa. 严格按照国标采样。将新鲜大块煤体从井下采出并立即用胶带将其捆扎严密,保证煤体得到密封;将煤体尽快运至井上,并立即采取浸蜡固封的方法再次进行密封。根据测量的结果,合理规划如何钻取岩芯,用粉笔画分界线,并记录清晰,然后在切割机上面切割煤块;操作切割机,要确保安全,切煤的时候下刀要连续、稳定。为了保证加工时样品的稳定,试样尽量有平整断面。以平行面层理与垂直层理方向制取直径50 mm、高100 mm的圆柱体样品,在干燥箱中干燥24 h制成干燥样品。进行不同围压、轴压加载。同时煤柱上贴上应变片,在压力机上对煤样进行同围压,变轴压加压的超声波测试以及应力—应变测试。实验保持围压不变,分别为1 MPa、3 MPa、5 MPa,对煤柱开始增加轴向压力,轴压从0 MPa由低到高每次以1 MPa递增至11 MPa,加载速率为0.5 MPa/min,待每次加载轴压稳定后,保压20 min. 实验室设备及样品图见图1.

图1 煤体切割前后对比图

2 品质因子、孔隙率计算方法

2.1 品质因子、孔隙率计算方法

目前计算品质因子Q值的方法包括谱比法、匹配技术和谱模拟等频率域方法,以及子波模拟法、解析信号法和振幅衰减法等时间域方法。该次实验采用振幅衰减法来计算Q值。实验所用振幅衰减法的公式推导过程:

A(x)=A0exp(-ax)

(1)

式中:

A0—未通过介质的子波振幅;

A(x)—通过介质的透射波振幅;

α—衰减系数;

x—介质长度。

又:

α=πf/(QV)

(2)

式中:

α—衰减系数;

Q—品质因子;

f—主频,Hz;

V—波速,m/s.

得:

A(x)=A0exp[-πfx/(QV)]

(3)

因为透射波初至时间t=x/V:

(4)

两边取对数后求得:

(5)

1) 煤体孔隙率模型的推导。

煤体加载过程中,内部裂隙会发生闭合、扩展等变化,引起超声波参数发生改变,存在于煤体内部的裂隙发生改变,其是建立应力和超声波关系的桥梁。在应力作用下,从微观上分析是裂隙发生了改变,从宏观上分析是孔隙率发生了变化。根据应变定义,认为裂隙体积产生的应变是由裂隙尺寸的改变影响,最终煤体总体积被改变。孔隙率与应变的关系:加载煤体变形前的孔隙、裂隙体积减去煤体整体变形量与温度膨胀量等于变形后的孔隙、裂隙体积。因此,孔隙率与应变的关系表达式为:

(6)

式中,VT为T方向的煤体总体积;VP为P方向的煤体总体积;ΔVS为煤体骨架体积变化;VS为煤体骨架体积;ΔVP为煤体体积变化;ΔVT0为煤体初始总体积;ΔVT为煤体总体积变化;ΔVS0为煤体初始骨架体积;ΔVP0为煤体原始体积;φ为孔隙率;φ0为煤体原始孔隙率。

2) 温度影响下的孔隙率与应变的关系方程。

由式(6)可知,煤体孔隙率的改变由初始孔隙φo、体积应变ευ以及应变增量εf决定。在三向应力的作用下,ΔVS仅考虑由温度变化而产生的温度效应变化量ΔVST. 因此,应变增量可写为:

(7)

则孔隙率表达式可写为:

(8)

热膨胀变形量为[7]:

εf=±βΔT

(9)

式中,ΔT为绝对温度变化量(T-T0);β为煤的体积热膨胀系数。

联立(8)与(9)可得到:

(10)

在不改变温度状态下,只进行了三轴加载煤体的超声-应变实验,则对该孔隙率模型进行简化,忽略温度对煤体孔隙率的影响,仅考虑煤体在三轴加载条件下的孔隙率。

2.2 品质因子变化量、孔隙率变化量计算方法

品质因子变化量计算:

ΔQ=Q2-Q1

(11)

孔隙率变化量计算:

Δφ=ABS(Δφ2-Δφ1)

(12)

3 参数分析

3.1 平行层理孔隙率、品质因子参数分析

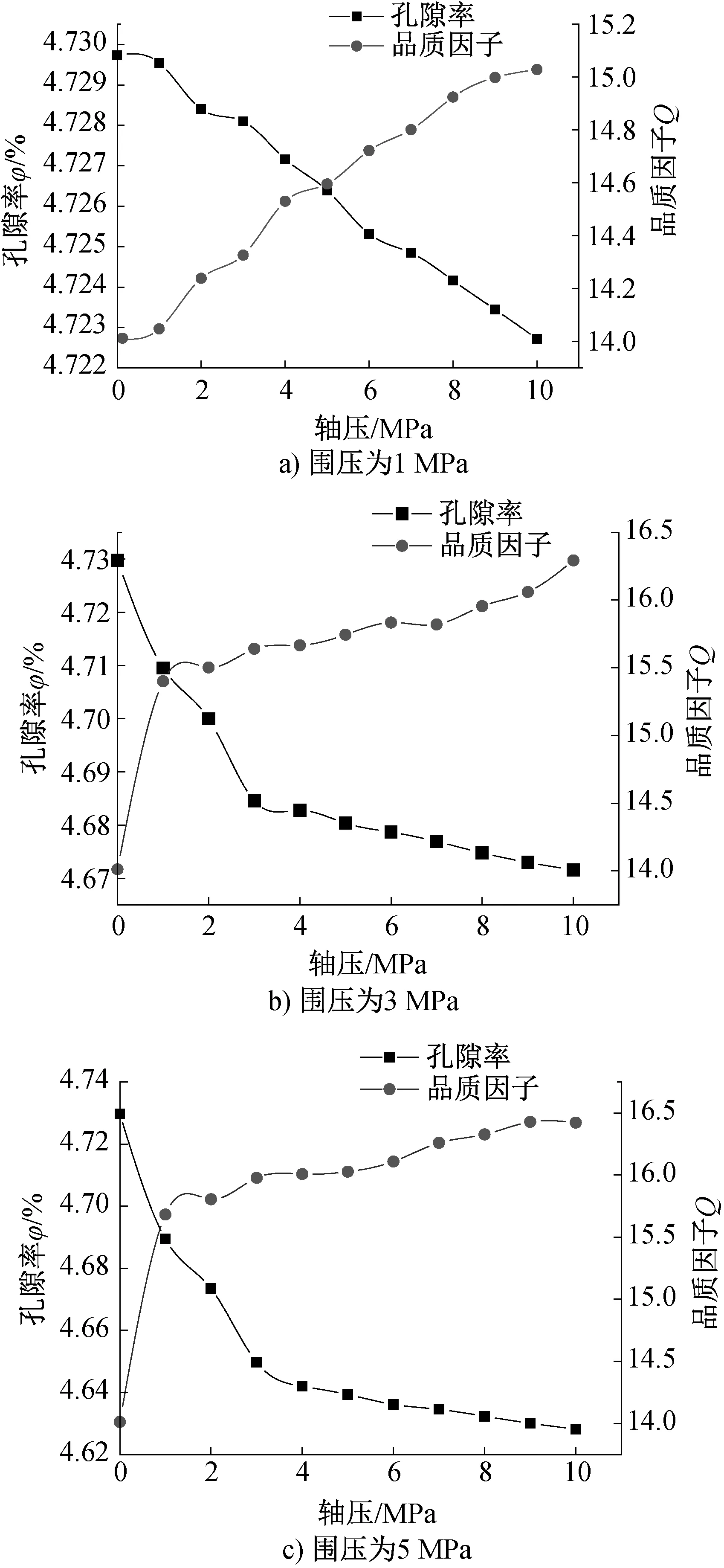

模拟实际地应力,三轴加压以后通过应力-应变应用式(10)计算出围压分别为1 MPa、3 MPa、5 MPa,轴压从0~10 MPa时的孔隙率。通过声波测试利用首波幅值的变化,应用公式(5)计算出围压分别为1 MPa、3 MPa、5 MPa,轴压从0~10 MPa每个时刻的品质因子。

不同围压下孔隙率与品质因子变化曲线见图2. 由图2可知,随着轴压的增加,孔隙率曲线逐渐降低,品质因子曲线逐渐上升,孔隙率与轴压呈现良好的负相关关系、品质因子与轴压呈现良好的正相关关系。图2中围压为1 MPa时,孔隙率与品质因子的交汇点在5 MPa. 对比图2a)、b)、c)可知,随着围压的增加,孔隙率降低加快,而品质因子提升加快,它们的交汇点提前到1 MPa,说明围压影响煤体内部结构。围压分别为1 MPa、3 MPa、5 MPa,轴压在10 MPa时孔隙率分别为4.722 721%、4.671 555%、4.628 188%逐渐降低,而品质因子在轴压为10 MPa时,分别为15.028 9、16.293 3、16.422 4逐渐增大。随着围压不断增大,在轴压不断增加但未达到破坏阶段时,煤体被压实,孔隙率越小,导致波速衰减降低,首波幅值增加缓慢,品质因子逐渐增大。实际煤体承受的力也不是单方面,因此研究煤体受力不能单独只考虑轴压改变。

图2 不同围压下孔隙率与品质因子变化曲线图

图3 不同围压下孔隙率变化量与品质因子变化量曲线图

由式(11)、(12)得出围压为1 MPa、3 MPa、5 MPa的孔隙率变化量、品质因子变化量,不同围压下,孔隙率变化量与品质因子变化量曲线见图3. 由图3可知,轴压增加,孔隙率变化量增大,品质因子变化量也增大,它们的变化趋势一致,说明它们有良好的关系。

围压确定,煤体在增加轴压时,煤体分为压密阶段、弹性阶段、裂隙新增阶段、屈服阶段。

如图3a)OA阶段,煤体加轴压,煤体孔隙变化量与品质因子变化量增加缓慢,分别为0.000 183%、0.035 3,说明煤体被压密,导致煤体孔隙率减少,煤体孔隙率降低导致波速衰减降低,首波幅值增大,从而使品质因子增大,品质因子变化量增加,曲线呈现趋势一样。此阶段为压密阶段。

AB阶段,煤体孔隙变化量与品质因子变化量达到最大值分别为0.001 147%、0.191 2,说明煤体被压密程度达到最好。煤体孔隙率变化量大,煤体被压实程度高,导致煤体结构紧密,使波速传播衰减降低慢,导致品质因子变化量达到最大。此阶段为弹性阶段。

继续加压,BC阶段煤体孔隙变化量与品质因子变化量有所降低分别为0.000 299%、0.087 5,与弹性阶段相比该变量有所降低,说明再加压时煤体内部裂隙有所增加,使煤体孔隙率该变量相对弹性阶段下降,此时煤体新生裂隙大于闭合裂隙,为裂隙新增阶段。

CD阶段相对BC阶段煤体孔隙变化量与品质因子变化量有所增加分别为0.000 937%、0.203 9,说明CD阶段煤体又被压实,裂隙闭合大于新生。此后再降低、升高,反复进行,煤体受压会反复出现压密阶段、弹性阶段、裂隙新增阶段,且增加的幅度逐渐趋于稳定,围压越大,后面阶段越稳定。因为增加围压,在煤体承受轴压时,煤体不易破损,且围压越大,随着轴压的增加煤体越不易破损。此时围压起到一个固定作用。实际应用中,煤体发生突出、冒顶、片帮等,是由于开采破坏了原有的压力(实验中的轴压、围压),使煤体发生变形。通过了解孔隙率、品质因子改变量的多少,可以确定煤体所处阶段,有利于煤体开采。

对比图2a)、b)、c)可知,随着围压的增加,煤体孔隙率与品质因子的交汇点发生前移,直接出现弹性阶段,之后裂隙新增阶段。随着围压增大,煤体孔隙率变化量与品质因子变化量最大值随着围压增大而增大,围压为1 MPa时的最大值分别为0.001 147%、0.191 2;围压为3 MPa时的最大值分别为0.020 216%、1.388 84;围压为5 MPa时的最大值分别为0.040 344%、1.67. 同时,随着围压增大,煤体孔隙率变化量与品质因子变化量不出现缓慢增加,直接达到最大值,呈现弹性阶段。

3.2 垂直层理煤体孔隙率、品质因子参数分析

不同围压下,垂直层理煤体孔隙率与品质因子变化曲线见图4,孔隙率变化量与品质因子变化量曲线见图5.

图4 不同围压下孔隙率与品质因子变化曲线图

图5 不同围压下孔隙率变化量与品质因子变化量曲线图

由于煤体垂直层理,煤体为一层一层叠加而成,裂隙发育明显。在围压为1 MPa时,由于围压较小,起主导因素的还是轴压,在加轴压时,煤体被压实程度快,对比平行层理,煤体孔隙率与品质因子交汇点提前,在4 MPa. 但围压增大,围压对煤体有固定作用,不断加载轴压时,与平行层理对比,煤体被压实需要的轴压大,因此孔隙率与品质因子交汇带点会发生后移,在2 MPa左右。

垂直层理方向,裂隙发育丰富。在围压相同,不断加载轴压时,煤体更容易被压实。因此在围压为1 MPa、3 MPa、5 MPa,轴压为10 MPa时,煤体孔隙率分别为4.588 665 98%、4.541 651 01%、4.506 248 73%,小于平行层理轴压为10 MPa时的孔隙率。而品质因子在轴压为10 MPa时分别为8.322 2、9.468 9、10.157 8,小于平行层理轴压为10 MPa时的品质因子。

与平行层理孔隙变化量和品质因子变化量(图3)进行比较,其趋势一样,分析与平行层理一样,但增加量不同。从孔隙率变化量图分析,同围压、不同轴压,垂直层理孔隙率变量明显大于平行层理(它们的纵坐标不同)。而品质因子变化量图却比平行层理的小,是因为垂直层理,煤体为一层一层叠加而成,增加轴压煤体孔隙率改变快,导致煤体孔隙率变化量大。虽然加轴压被压实程度高,但由于是分层,对波速衰减影响较大,导致品质因子偏小,品质因子变化量改变慢。

4 结 论

1) 同围压变轴压,煤体垂直层理与平行层理的孔隙率逐渐降低,与轴压呈现良好的负相关性,与品质因子呈现良好的正相关性,且随着围压增大,孔隙率与品质因子的交汇点发生前移。

2) 由于煤体垂直层理,煤体为一层一层叠加而成,裂隙发育丰富,在同围压变轴压时,煤体被压密程度高,抵抗变形程度低,被压实效果好,所以垂直层理在相同围压轴压时,孔隙率小于平行层理的孔隙率。品质因子在相同条件下小于平行层理,因为分层多,波速衰减快。

3) 孔隙率与品质因子变化量能反应煤体受力情况,孔隙率与品质因子变化量大,说明煤体处于弹性阶段(峰值),变化量降低说明煤体在受压时,煤体新增裂隙大于闭合裂隙。同时煤体在受压时反复进行弹性阶段、裂隙新增阶段。垂直层理孔隙率与品质因子变化量大于平行层理。

4) 随着围压增大,煤体孔隙率变化量与品质因子变化量最大值随着围压增大而增大。由于围压起固定作用,围压越大,增加轴压,孔隙率与品质因子的变化量幅度逐渐趋于稳定。

5) 三轴加压,影响煤体的孔隙率、衰减因子。通过孔隙率变化量与品质因子变化量分析得出:经过加压煤体孔隙率发生改变,但改变程度不大,不容易测得。而衰减因子(品质因子)变化明显,可以更敏感地反应煤体的改变情况以及受力状态。

6) 三轴加载煤体力学实验表明,煤体孔隙率和衰减系数的变化量分析是一种了解煤体中层理、孔裂隙等结构力学特性的有效方法,具有较好的应用前景。

Study on Deformation Characteristics and Porosity of Coal under Triaxial Loading

LIANG Yanxia, WANG Yue, LI Yunlong, CHENG Gang, LI Jin′gang

AbstractThe mechanical properties of loaded coal vary from time to time, which will cause the porosity of coal to change. Through the laboratory′s triaxial load test, the porosity of coal sample was calculated by using stress-strain, analyze the relationship between coal bearing porosity and different stress states, and obtain the good negative correlation between porosity and axial pressure under the same surrounding pressure. The calculation of the porosity changes of different coal loads can reflect the mechanical stress states of coal body experienced. Meanwhile, the change of porosity of coal body affects its attenuation coefficient. The decay coefficient was calculated using the first wave amplitude and a positive correlation between the decay coefficient and the axial pressure discovered. And the change of porosity is consistent with the change of decay coefficient, which verifies the feasibility of analyzing the mechanical condition of coal with the change of porosity under different load, and makes the analysis more convinced.

KeywordsLoaded coal; Stress-strain; Porosity; Amplitude of first wave; Attenuation coefficient